DETERMINACIÓN DE LA SOLDABILIDAD ENTRE UN ACERO

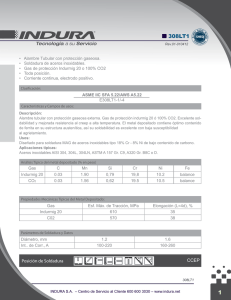

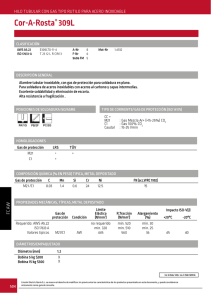

Anuncio