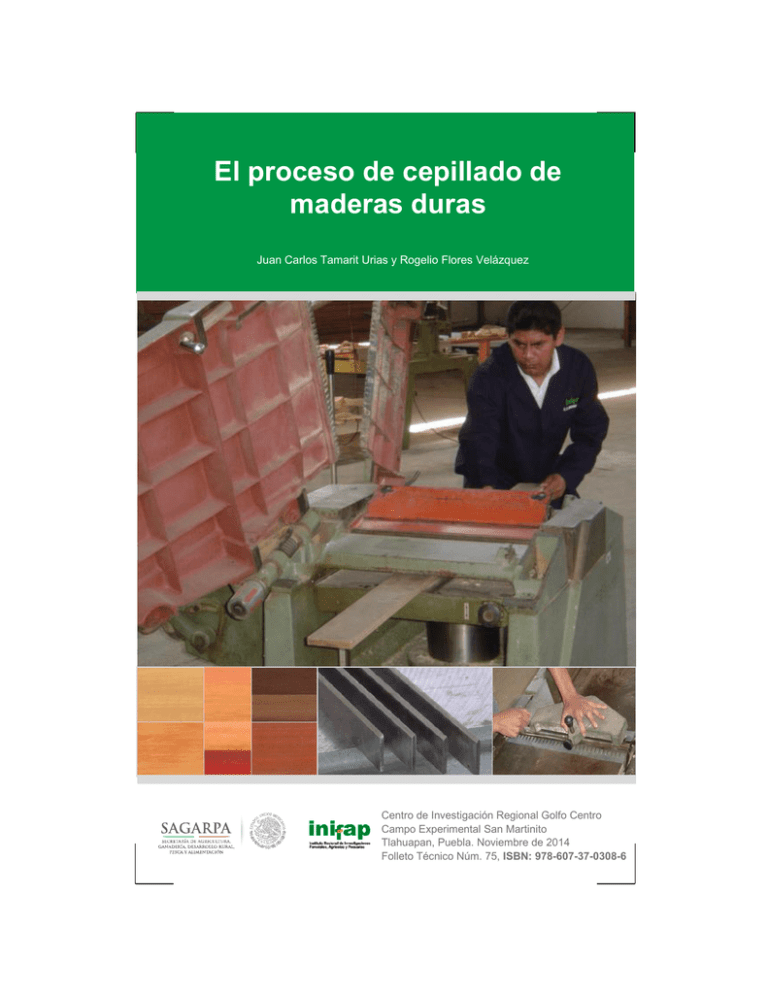

El proceso de cepillado de maderas duras

Anuncio

El proceso de cepillado de maderas duras Juan Carlos Tamarit Urias y Rogelio Flores Velázquez Pie de página Centro de Investigación Regional Golfo Centro Campo Experimental San Martinito Tlahuapan, Puebla. Noviembre de 2014 Folleto Técnico Núm. 75, ISBN: 978-607-37-0308-6 Secretaría de Agricultura, Ganadería, Desarrollo Rural, Pesca y Alimentación Lic. Enrique Martínez y Martínez Secretario Lic. Jesús Aguilar Padilla Subsecretario de Agricultura Lic. Juan Manuel Verdugo Rosas Subsecretario de Desarrollo Rural Lic. Ricardo Aguilar Castillo Subsecretario de Alimentación y Competitividad Lic. Marcos Augusto Bucio Mújica Oficial Mayor Instituto Nacional de Investigaciones Forestales, Agrícolas y Pecuarias Dr. Luis Fernando Flores Lui Director General Dr. Manuel R. Villa Issa Coordinador de Investigación, Innovación y Vinculación M.C. Jorge Fajardo Guel Coordinador de Planeación y Desarrollo Mtro. E. Francisco Berterame Barquín Coordinador de Administración y Sistemas Centro de Investigación Regional Golfo Centro Dr. Vicente E. Vega Murillo Director Regional Dr. Jesús Uresti Gil Director de Investigación M.C. Oscar G. Castañeda Martínez Director de Planeación y Desarrollo M.A. Francisco González Naranjo Director de Administración Pie de página El proceso de cepillado de maderas duras Dr. Juan Carlos Tamarit Urias Dr. Rogelio Flores Velázquez Investigadores del Programa de Productos Forestales y Tecnología de la Madera Campo Experimental San Martinito. CIRGOC. INIFAP Instituto Nacional de Investigaciones Forestales, Agrícolas y Pecuarias Centro de Investigación Regional Golfo Centro Campo Experimental San Martinito Tlahuapan, Puebla, México Noviembre, 2014 Pie de página Instituto Nacional de Investigaciones Forestales, Agrícolas y Pecuarias Progreso No. 5, Barrio de Santa Catarina Delegación Coyoacán, C. P. 04010, México, D. F. Teléfono (55) 3871-8700 El proceso de cepillado de maderas duras ISBN: 978-607-37-0308-6 Primera edición 2014 No está permitida la reproducción total o parcial de esta publicación, ni la transmisión de ninguna forma o por cualquier medio, ya sea electrónico, mecánico, fotocopia, por registro u otros métodos, sin el permiso previo y por escrito de la institución. La presente publicación se terminó de imprimir el mes de noviembre de 2014 en los talleres Edén. Av. Juárez Sur 321 Interior 9 Col Barrio del Carmen C.P. 56100, Texcoco, Estado de México. Su tiraje consta de 501 ejemplares Pie de página Contenido Pág. I. Introducción 1 II. Objetivo 2 III. Antecedentes 3 IV. El proceso de cepillado 5 4.1. Número de marcas de cuchilla por centímetro (NMC) 4.2. Ángulo de corte de cuchilla (ACC) 4.3. Material de fabricación de las cuchillas 4.4. Profundidad de corte 4.5. Sistema de remoción de astillas 6 7 8 9 9 V. Características de la madera que influyen en la calidad de 11 cepillado VI. Defectos en la madera producto del cepillado 13 VII. Conclusiones 15 VIII. Literatura citada 17 Anexo 1 21 Índice de figuras Pág. Figura 1. Sección transversal de una máquina cepillo mostrando las partes principales: (a) rodillo alimentador, (b) rompedor de astillas, (c) cabezal portacuchillas, (d) barra de presión, (e) rodillo de salida, (f) plataforma o soporte, (g) rodillos inferiores de deslizamiento. Figura 2. Modificación del ángulo de corte, a y c. Condición original del ACC, b. Trazado sobre la cuchilla para realizar el contra bisel, d. ACC modificado. Figura 3. Alineación de las cuchillas en un mismo plano. 5 7 8 Índice de cuadros Pág. Cuadro 1. Cuadro 2. Pie de página Escala y condición por grado de calidad. Clasificación de la calidad de cepillado. 4 4 Pie de página El proceso de cepillado de maderas duras I. INTRODUCCIÓN Un considerable número de especies maderables clasificadas como duras con potencial comercial, no tienen uso en la actualidad, debido a que su volumen aprovechable por unidad de superficie es bajo, a que existe un aprovechamiento selectivo de especies preciosas, a que muchas de ellas no alcanzan los diámetros aserrables mínimos, y principalmente al desconocimiento de las propiedades y características tecnológicas de su madera, así como a la carencia de conocimientos técnicos para realizar los principales procesos de transformación primaria como el aserrío, secado y maquinado (Franklin, 1989; Martínez y Martínez-Pinillos, 1996; Tamarit y López, 2007). Desde el punto de vista técnico y económico, el conocimiento de las características tecnológicas de la madera es determinante para definir sus usos óptimos. La determinación de las características de maquinado es importante como parte integral de los estudios tecnológicos, pues se define la facilidad o dificultad que presenta la madera al ser trabajada. De esta manera, se contribuye a que se incorporen al mercado, especies maderables con potencial comercial, que actualmente no se aprovechan. El maquinado se define como el conjunto de operaciones a que se somete la madera mediante el empleo de máquinas y herramientas de corte, con el fin de darle las dimensiones y perfiles con la estética y calidad deseados para su uso posterior en la elaboración de productos terminados, y preparar la superficie para la aplicación de un acabado artificial. Para evaluar el comportamiento y respuesta que una determinada especie maderable tiene ante las diferentes operaciones de maquinado, es preciso realizarle pruebas de cepillado, lijado, barrenado, moldurado y torneado. 1 El proceso de cepillado de maderas duras El maquinado consiste en la separación de astillas o partículas pequeñas (virutas o aserrín), mediante la acción del filo de los elementos de corte o por la fricción de lijas sobre piezas de madera. Cada operación se realiza por el desplazamiento del elemento de corte (dientes o cuchillas) sobre la madera o viceversa. El maquinado es fundamental en las etapas de transformación industrial de la madera; cuando se realiza en forma adecuada, se incrementa la calidad de la madera, y por tanto se da mayor valor agregado al producto final elaborado (Moreno y Martínez, 1984; Vázquez y Zavala, 2001; García et al., 2002; Flores et al., 2002). La calidad del maquinado se evalúa en función de la tersura que presenta la superficie donde se ha efectuado el corte, y depende directamente de las características de las herramientas utilizadas y de algunas propiedades tecnológicas de la madera. II. OBJETIVO El objetivo de este trabajo fue determinar las condiciones óptimas que deben tener tanto la máquina cepillo, como las herramientas de corte, para mejorar la calidad del proceso de cepillado de maderas duras. 2 El proceso de cepillado de maderas duras III. ANTECEDENTES Entre los estudios sobre maquinado de la madera realizados en el extranjero destacan los de Davis (1962), Koch (1964), Cantin (1965), Jain y Rawat (1966), Wu y Huang (1968), Vilela (1969), Gilmore y Barefoot (1974), Stewart y Polak (1985) y Franklin (1989). Éstos destacan que las maderas de alta densidad básica y alta dureza deben ser maquinadas bajo condiciones de trabajo de las máquinas y herramientas de corte, diferentes a las utilizadas para trabajar maderas suaves, principalmente en lo relacionado a velocidad de corte, velocidad de alimentación, ángulos de corte y tipo de acero utilizado en la fabricación de las herramientas de corte. En México, se ha incrementado el interés por determinar las características de maquinado de la madera de especies duras, como las tropicales y los encinos. Entre los trabajos realizados sobresalen los de Herrera (1981), Torelli (1982), Moreno y Martínez (1984), Flores (1990), Flores (1991), Goche (1993), Sosa (1993), Zavala (1993), Tonacatl (1995), Martínez y Martínez-Pinillos (1996), Vázquez y Zavala (2001), Flores et al. (2002), Medina (2003) y Flores et al. (2007). Todos coinciden en señalar que para mejorar la calidad del cepillado de maderas duras, se debe de reducir tanto el ángulo de corte, como la velocidad de alimentación. El estudio técnico del cepillado de la madera en México, se realiza con base en la norma ASTM D 1666-87 (ASTM, 1993), con algunas modificaciones de acuerdo a las características tecnológicas, tanto de la madera, como de las máquinas utilizadas en la industria forestal nacional. Para la prueba de cepillado se utilizan 50 tablas con dimensiones de 2.54 cm (1”) de espesor, 10.16 cm (4”) de ancho y 122 cm (4’) de longitud, con un contenido de humedad que puede variar entre 8 y 12%. En cada probeta se prueban los ángulos de corte de cuchilla de 15, 20, 25 y 30 grados, en combinación con un determinado número de marcas de cuchillas por centímetro, que puede variar de 8.46 a 29.33. 3 El proceso de cepillado de maderas duras La evaluación de la calidad de cepillado en cada tabla se realiza en función de la presencia y severidad de los defectos en la superficie de las piezas, producidos por el efecto y acción cortante de las cuchillas. Los defectos que se evalúan son: los granos astillado, levantado y apelusado, así como las marcas de astilla. Para cada combinación de ángulo de corte de cuchilla y número de marcas de cuchilla por centímetro, la clasificación de la severidad de los defectos se realiza con base en una escala que considera cinco grados de calidad: excelente, buena, regular, pobre y muy pobre (Cuadro 1). CUADRO 1. ESCALA Y CONDICIÓN POR GRADO DE CALIDAD. GRADO CONDICIÓN DESCRIPCIÓN 1 Excelente Libre de defectos. 2 Buena Con defectos superficiales que pueden eliminarse con una lija fina del número 100. 3 Regular Con defectos marcados que pueden eliminarse utilizando una lija gruesa del número 60 y después una lija fina del número 100. 4 Pobre Con defectos severos cuya eliminación requiere trabajar de nuevo la pieza de madera. 5 Muy pobre Con defectos muy severos cuya eliminación requiere sanear la pieza de madera. La clasificación final, se basa en la suma del porcentaje de probetas excelentes (E) y buenas (B), como se indica en el Cuadro 2. CUADRO 2. CLASIFICACIÓN DE LA CALIDAD DE CEPILLADO. PROBETAS E + B (%) GRADO CLASIFICACIÓN 90 - 100 I Excelente 80 - 89 II Buena 60 - 79 III Regular 40 - 59 IV Pobre 0 - 39 V Muy pobre Finalmente, para cada especie maderable se selecciona la combinación del ángulo de corte y el número de marcas de cuchilla que proporciona la mejor calidad de cepillado. 4 El proceso de cepillado de maderas duras IV. EL PROCESO DE CEPILLADO Después del aserrío, el cepillado es la operación más importante de maquinado en la madera; se realiza para reducir las piezas o tablas a un grosor homogéneo, y las superficies queden lo más tersas posibles, de forma que el lijado que requieran posteriormente, sea mínimo. El cepillado de la madera es indispensable cuando ésta se va a utilizar para elaborar muebles, pisos, artículos deportivos y en trabajos de ebanistería. El cepillado se realiza sobre la superficie de ambas caras de la tabla o piezas de madera, mediante un corte periférico efectuado con cuchillas montadas en la máquina cepillo (Figura 1), con el objeto de obtener el espesor deseado de manera uniforme, y una pieza con superficies tersas. Figura 1. Sección transversal de una máquina cepillo mostrando las partes principales: (a) rodillo alimentador, (b) rompedor de astillas, (c) cabezal portacuchillas, (d) barra de presión, (e) rodillo de salida, (f) plataforma o soporte, (g) rodillos inferiores de deslizamiento. 5 El proceso de cepillado de maderas duras 4.1. Número de marcas de cuchilla por centímetro (NMC) El volumen de madera que corta cada cuchilla se puede incrementar o reducir variando la velocidad de avance o de alimentación, el número de revoluciones por minuto (rpm) del cabezal portacuchillas y el número de cuchillas. De esta manera se crea un determinado número de marcas de cuchilla por centímetro en la superficie cepillada. A mayor NMC se mejora la calidad de cepillado. Para aumentar el NMC se debe reducir la velocidad de alimentación a un rango que varíe de 7 a 13 m/min, e incrementar la velocidad de giro y el número de cuchillas en el cabezal. La velocidad de alimentación puede reducirse o incrementarse al modificar el diámetro de los engranes que están en contacto con el rodillo alimentador. Por su parte, la velocidad de giro del cabezal portacuchillas puede modificarse al cambiar el diámetro de las poleas. De esta manera, cuando la velocidad de alimentación se reduce, se incrementa la calidad de la superficie trabajada, ya que la cantidad de madera que tiene que remover cada cuchilla es menor. El NMC se determina por la fórmula: NMC = (VC) (NC) (VA) (100) Donde: NMC: Número de marcas de cuchilla por centímetro. VC: Velocidad del cabezal portacuchillas (rpm). NC: Número de cuchillas en el cabezal. VA: Velocidad de alimentación (m/min). La velocidad de giro del cabezal portacuchillas puede determinarse directamente mediante un tacómetro (aparato que sirve para determinar las revoluciones por minuto), o bien utilizando la fórmula siguiente: rpm del cabezal = 6 (rpm PM) (DPM) DPR El proceso de cepillado de maderas duras Donde: rpm del cabezal: Velocidad de giro del cabezal portacuchillas (rpm). rpm PM: revoluciones por minuto del motor o polea motora. DPM: diámetro de la polea motriz o motora. DPR: diámetro de la polea receptora o polea del cabezal. 4.2. Ángulo de corte de cuchilla (ACC) Las maderas duras o de alta densidad se cepillan mejor al utilizar un ángulo de corte de cuchilla de 20 o 15 grados. Normalmente, los cepillos comerciales están diseñados de forma que al montar las cuchillas, el ángulo de corte de las ranuras del cabezal portacuchillas es de 30 grados, el cual es apropiado sólo para cepillar maderas blandas o de baja densidad básica. Para obtener un menor ángulo de corte, se debe cambiar el cabezal o bien realizar un contra bisel en la cara de corte de las cuchillas (Figura 2). Figura 2. Modificación del ángulo de corte, a y c. Condición original del ACC, b. Trazado sobre la cuchilla para realizar el contra bisel, d. ACC modificado. 7 El proceso de cepillado de maderas duras El contra bisel permite fortalecer e incrementar la duración de la punta de la cuchilla y con ello el filo de la misma; se efectúa a una distancia no mayor de 2 mm de la punta de la cuchilla. Para que todas las cuchillas ejerzan una acción cortante uniforme y similar sobre la pieza de madera, es necesario que estén alineadas apropiadamente, es decir, todas deben girar sobre un mismo plano (Figura 3). Al probar diferentes ángulos de corte (15, 20, 25 y 30 grados) con diferentes números de marcas de cuchilla por centímetro, se puede determinar la combinación con la que se obtiene la mejor calidad de cepillado. Figura 3. Alineación de las cuchillas en un mismo plano. Se ha determinado que en maderas duras, la calidad de cepillado se optimiza al combinar el mayor NMC y el menor ángulo de corte de cuchilla. En el Anexo 1, se presenta la calidad de cepillado de 25 maderas duras tropicales. 4.3. Material de fabricación de las cuchillas Al cepillar maderas muy duras de muy alta densidad, es recomendable utilizar cuchillas cuyo filo tenga recubrimiento de carburo de tungsteno (Flores, 1991). Las cuchillas fabricadas con 8 El proceso de cepillado de maderas duras acero rápido o acero para alta velocidad dan buenos resultados al trabajar estas maderas, aunque deben ser afiladas con mayor frecuencia, ya que su filo se desgasta más rápidamente. Es importante mantener las cuchillas bien afiladas y “asentadas”, libres de suciedad. También deben esmerilarse e igualarse regularmente para obtener mejor calidad de cepillado. 4.4. Profundidad de corte En general, para cepillos industriales utilizados en líneas de producción, una menor profundidad de corte proporciona una mejor calidad de acabado, por lo que se recomienda cortar o remover sólo 1.5 mm. Por el contrario, para cepillos pequeños utilizados en talleres y carpinterías tradicionales, los mejores resultados se obtienen al cepillar a una profundidad de corte hasta 50% mayor. Al respecto, Franklin (1989) señala que esta diferencia se debe a que al realizar cortes finos o delgados con cepillos pequeños, se produce una mayor vibración que al emplear cepillos más grandes para cortes más gruesos, lo que repercute en una mayor extensión y severidad de los defectos que se presenten. 4.5. Sistema de remoción de astillas Generalmente las máquinas modernas utilizadas en la industria de fabricación de muebles, cuentan con un sistema de descarga del material; es decir, que las astillas, viruta o aserrín producto de cualquier operación de maquinado puede eliminarse sin que se afecte la calidad de cepillado. Sin embargo, para pequeñas máquinas de talleres y carpinterías, la carencia de este sistema puede afectar la calidad, por lo que es recomendable una inspección y limpieza continua de los cabezales portaherramientas, evitando en la medida de lo posible, una calidad de acabado baja. 9 El proceso de cepillado de maderas duras 10 El proceso de cepillado de maderas duras V. CARACTERÍSTICAS DE LA MADERA QUE INFLUYEN EN LA CALIDAD DE CEPILLADO Densidad básica. En general, la tendencia es que a mayor densidad de la madera, la calidad de cepillado es mejor. Sin embargo, en maderas con densidad en un rango de intermedia a baja, con hilo recto, textura fina y porosidad circular o difusa, también se obtiene un cepillado excelente. Las maderas que tienen mayor número de anillos por centímetro son más densas, por lo que su cepillado será de mejor calidad que el de aquellas en donde el número de anillos es menor. Textura. En maderas con textura fina y homogénea se obtiene una mejor calidad que en maderas con textura media y más aún, que en aquellas con textura gruesa heterogénea. Hilo o grano. La mejor calidad de cepillado se obtiene en maderas que presentan hilo recto, o en aquellas que tienen un hilo fuertemente entrelazado. Asimismo, la calidad se mejora al realizar el cepillado en el mismo sentido de la dirección del grano, con respecto a hacerlo en el sentido opuesto a ésta. Contenido de humedad. La mejor calidad de cepillado se obtiene cuando la madera se cepilla con un contenido de humedad de 8 a 10%, y ésta disminuye cuando el contenido de humedad es superior a 14%. Porosidad. Al parecer, esta característica de la madera no tiene influencia directa sobre la calidad de cepillado, ya que se obtiene una buena calidad al cepillar tanto maderas de porosidad circular, como semicircular y difusa. Otros factores relacionados con la madera que afectan la calidad de cepillado, son los defectos naturales y las inclusiones, tales como: nudos, bolsas de resina, gomas y contenido de sílice. A mayor 11 El proceso de cepillado de maderas duras cantidad y tamaño de los nudos, así como a mayor presencia de resina o goma en la madera, la calidad se reduce. Por su parte, el contenido de sílice afecta directamente el filo de las cuchillas, y por lo tanto su duración y tiempo de uso. En general, las operaciones de maquinado se afectan cuando el contenido de sílice en la madera se encuentra en una concentración del 1 al 3%. 12 El proceso de cepillado de maderas duras VI. DEFECTOS EN LA MADERA PRODUCTO DEL CEPILLADO Grano astillado: es la condición de aspereza que presenta la superficie de una pieza de madera cuando se desprenden grupos de fibras de la superficie trabajada, dejando pequeñas hendiduras o agujeritos. Grano apelusado: es la condición de aspereza que presenta la superficie de una pieza de madera, debido a pequeñas partículas o grupos de fibras que no fueron cortadas por las cuchillas y sobresalen de la superficie general de la tabla sin desprenderse. Normalmente se presenta en maderas con alto contenido de humedad. Grano levantado: es la condición de aspereza que presenta la superficie de una pieza de madera cepillada, en la que una parte del anillo o zonación de crecimiento (generalmente la madera tardía) u otra sección de madera se levanta sobre la superficie general de la pieza trabajada. Marcas de astilla: son huellas a manera de abolladuras poco profundas, causadas por virutas adheridas al cabezal portacuchillas del cepillo (debido a que no se eliminaron por su sistema de descarga), que se presentan sobre la superficie de una pieza de madera. 13 El proceso de cepillado de maderas duras 14 El proceso de cepillado de maderas duras VII. CONCLUSIONES Para cepillar maderas duras se deben utilizar cuchillas de acero rápido, mientras que para el cepillado de maderas muy duras, se recomienda el uso de cuchillas con filo recubierto de carburo de tungsteno. El ángulo de corte de cuchilla debe ser de 20 o 15 grados y aumentar el número de marcas de cuchilla por centímetro, al máximo posible. Lo anterior implica utilizar una baja velocidad de alimentación, manteniéndola en un rango de 7 a 13 m/min, aumentar la velocidad de giro del cabezal portacuchillas y aumentar el número de cuchillas en el cabezal. Con esto, se incrementa la calidad de la superficie trabajada debido a que la cantidad de madera que tiene que remover cada cuchilla es menor. La madera debe cepillarse en la dirección del hilo, y la profundidad de corte puede variar de 1.5 mm para cepillos industriales a 2.2 mm para cepillos de menor capacidad. Para modificar el ángulo de corte de las cuchillas, debe hacerse un contra bisel en la cara de corte de las mismas, ya que el ángulo de las ranuras del cabezal portacuchillas en los cepillos comerciales determina que el ángulo de corte sea de 30 grados. Las cuchillas deben alinearse en un mismo plano al montarse en el cabezal portacuchillas, además de estar bien afiladas, igualadas y limpias de suciedad. 15 El proceso de cepillado de maderas duras 16 El proceso de cepillado de maderas duras VIII. LITERATURA CITADA American Society for Testing and Materials (ASTM). 1993. Annual book of ASTM standards. Construction section 04 wood. American Society for Testing and Materials. Philadelphia, USA. pp. 257-276. Cantin, M. 1965. The machining properties of 16 Eastern Canadian woods. Dep. For. Pub. No. 1111. Forest Products Laboratory. Ottawa, Canada. 27 p. Davis, E. M. 1962. Machining and related characteristics of United States hardwoods. USDA For. Ser. Tech. Bull. No. 1267. Washington, DC, USA. 68 p. Flores G., E. 1991. Características de maquinado y comparación de dos aleaciones de acero de las cuchillas en el cepillado en tres especies de encino del estado de Guanajuato. Tesis Profesional. División de Ciencias Forestales. Universidad Autónoma Chapingo. Texcoco, Edo. de Méx., México. 49 p. Flores V., R. 1990. Características de maquinado de cuatro especies maderables de encino del estado de Puebla. Tesis Profesional. División de Ciencias Forestales. Universidad Autónoma Chapingo. Texcoco, Edo. de Méx., México. 65 p. Flores V., R., J. V. Rangel P., J. Quintanar O., M. E. Fuentes L. y L. Vázquez S. 2007. Calidad de maquinado de la madera de Quercus affinis y Quercus laurina. Revista Chapingo Serie Ciencias Forestales y del Ambiente 13(1):41-46. Flores V., R., M. E. Fuentes L. y J. Quintanar O. 2002. Maquinado de dos especies de encino (Quercus affinis y Q. crassifolia) del estado de Guanajuato. Ciencia Forestal en México 27(91):55-65. 17 El proceso de cepillado de maderas duras Franklin R., L. 1989. Maderas puertorriqueñas: relacionado a su trabajo a maquinado, secado y otras relacionadas. Instituto de Dasonomía Tropical. Estación Experimental Forestal del Sur. Río Piedras, Puerto Rico. 87 p. García E., L., A. Guindeo C., C. Peraza O. y P. de Palacios P. 2002. La madera y su tecnología. Ediciones Mundi-Prensa. Fundación Conde del Valle de Salazar. Madrid, España. 322 p. Gilmore, R. C. and A. C. Barefoot. 1974. Evaluation of some tropical woods imported into the United States from South America. Forest Products Journal 24(2):24-28. Goche T., J. R. 1993. Estudio tecnológico de la madera de Quercus sideroxyla del Estado de Durango. Tesis Profesional. División de Ciencias Forestales. Universidad Autónoma Chapingo. Texcoco, Edo. de Méx., México. 63 p. Herrera B., A. 1981. Avance en la determinación de las características de maquinado de cinco especies de encino que vegetan en México. Ciencia Forestal 6(34):45-63. Jain, N. C. and S. B. Rawat. 1966. Studies of the surface finish obtained in planning Indian timbers. Wood Working Industry 3(3):31-32. Koch, P. 1964. Wood machining processes. Edit. Ronald. New York, NY, USA. 56 p. Martínez C., J. L. y E. Martínez-Pinillos C. 1996. Características de maquinado de 32 especies de madera. Madera y Bosques 2(1):45-62. Medina H., J. L. 2003. Estudio de maquinado de la madera de Eucalyptus grandis Hill ex Maiden y Eucalyptus urophylla S. T. Blake, de una plantación forestal comercial de 7 años. Tesis Profesional. División de Ciencias Forestales. Universidad Autónoma Chapingo. Texcoco, Edo. de Méx., México. 69 p. 18 El proceso de cepillado de maderas duras Moreno Z., F. y J. F. Martínez C. 1984. Estudio de trabajabilidad de cuatro especies de maderas mexicanas. Tesis Profesional. Departamento de Bosques. Universidad Autónoma Chapingo. Texcoco, Edo. de Méx., México. 58 p. Sosa J., J. 1993. Características anatómicas, propiedades físicomecánicas y maquinado del mezquite (Prosopis laevigata) en Guanajuato. Tesis Profesional. División de Ciencias Forestales. Universidad Autónoma Chapingo. Texcoco, Edo. de Méx., México. 78 p. Stewart, H. A. and D. J. Polak. 1985. Relating specific gravity and mechanical properties of harwoods to machining defects. Forest Products Journal 35(10):69-72. Tamarit U., J. C. y J. L. López T. 2007. Xilotecnología de los principales árboles tropicales de México. Libro Técnico No. 7. INIFAP. CIRGOC. Campo Experimental San Martinito Tlahuapan, Pue. 264 p. Tonacatl M., L. 1995. Caracterización tecnológica de la madera de Matudea trinervia Lundell. (Quebracho), del Estado de Puebla. Tesis Profesional. División de Ciencias Forestales. Universidad Autónoma Chapingo. Texcoco, Edo. de Méx., México. 82 p. Torelli, N. 1982. Estudio promocional de 43 especies forestales tropicales mexicanas. Reporte de Investigación. Subsecretaría Forestal y de la Fauna. SARH. México, D. F. 73 p. Vázquez, R. y D. Zavala Z. 2001. Determinación de las características de maquinado de la madera de 34 especies tropicales. Revista Chapingo Serie Ciencias Forestales y del Ambiente 7(2):169-183. Vilela, S. E. 1969. Ensayo de labrado de algunas maderas de la Guayana venezolana. Vol. 3. Laboratorio Nacional de Productos Forestales. Mérida, Venezuela. s/p. 19 El proceso de cepillado de maderas duras Wu, C. Y. and Y. S. Huang. 1968. Studies on planning machinability of wood. Part 1. Effects of the number of finish and power consumption. Tech. Bull. Exp. For. No. 59. Taiwan University. Taipei, Taiwan. 33 p. Zavala Z., D. 1993. Factores que influyen en las características de maquinado de la madera. p. 145-157. In: INIFAP (ed.). Memoria del IV Seminario Nacional de la Industria Maderera. Publicación Especial No. 63. SARH. Instituto Nacional de Investigaciones Forestales y Agropecuarias. México, D.F. 20 El proceso de cepillado de maderas duras ANEXO 1. CALIDAD DE CEPILLADO DE 25 MADERAS DURAS TROPICALES CALIDAD EXCELENTE ESPECIE NOMBRE COMÚN Aspidosperma megalocarpum Pelmax Blepharidium mexicanum Popiste Brosimum alicastrum Ramón Dipholis stevensonni Guayté Guarea glabra Cedrillo Manilkara zapota Chicozapote Sebastiania longicuspis Chechém Sickingia salvadorensis Chacahuanté Swartzia cubensis Katalox Talauma mexicana Cocté Terminalia amazonia Cashán Zuelania guidonia Trementino Db (g/cm3) 0.80 0.50 0.63 0.97 0.53 0.86 0.61 0.66 1.05 0.55 0.62 0.70 Db: Densidad básica de la madera (peso anhidro/volumen verde). ESPECIE Calophyllum brasiliense Cordia alliodora C. dodecandra Lonchocarpus castilloi L. hondurensis Metopium brownei Misanteca pekii Pithecellobium arboreum Platymiscium yucatanum Pseudolmedia oxiphyllaria Sweetia panamensis Vatairea lundelli Vitex gaumeri CALIDAD BUENA NOMBRE COMÚN Barí Bojón Siricote Machiche Palo gusano Chechém negro Pimientillo Frijolillo Granadillo Mamba Cencerro Tinco Ya´axnik Db: Densidad básica de la madera (peso anhidro/volumen verde) 21 Db (g/cm3) 0.55 0.55 0.89 0.67 0.73 0.80 0.65 0.65 0.61 0.73 0.87 0.56 0.66 Centros Nacionales de Investigación Disciplinaria, Centros de Investigación Regional y Campos Experimentales Sede de Centro de Investigación Regional Centro Nacional de Investigación Disciplinaria Campo Experimental Comité Editorial del CIRGOC Presidente Dr. Vicente Eliezer Vega Murillo Coordinador y Editor M.C. Oscar Hugo Tosquy Valle Secretario y Coeditor Dr. Rigoberto Zetina Lezama Coeditor Dr. Juan Carlos Tamarit Urias Prosecretaria Mtra. Claudia Perdomo Montes Vocales M.C. Jesús Gustavo Salazar García Dr. Rogelio Flores Velázquez Dr. Javier Francisco Enríquez Quiroz Dr. Ángel Ríos Utrera Dr. Marcos Ventura Vázquez Hernández Dr. Néstor Francisco Nicolás Dr. Rutilo López López Revisores Técnicos Dra. Martha Elena Fuentes López Dr. Leonardo Sánchez Rojas Edición Dr. Valentín A. Esqueda Esquivel Diseño y Formación Mtra. Claudia Perdomo Montes CÓDIGO INIFAP: MX-0-310605-23-04-23-09-75 La presente publicación se terminó de imprimir el mes de noviembre de 2014 en los talleres Edén. Av. Juárez Sur 321 Interior 9 Col Barrio del Carmen C.P. 56100, Texcoco, Estado de México. Su tiraje consta de 501 ejemplares Campo Experimental San Martinito M.C. René C. Calderón Robles Jefe de Campo C.P. Raúl Osorio Valera Jefe Administrativo Personal Investigador Casimiro Ordóñez Prado Edna Elena Suárez Patlán Flora Apolinar Hidalgo Gertrudis Colotl Hernández Jorge Víctor Rosete Fernández Josafath Omar Hernández Vélez José Amador Honorato Salazar José de Jesús Mario Ramírez González Juan Carlos Tamarit Urias Juan Quintanar Olguin Martha Elena Fuentes López Noel Carrillo Ávila Bioenergía Productos Forestales y Tecnología de la Madera Productos Forestales y Tecnología de la Madera Productos Forestales y Tecnología de la Madera Carne de Rumiantes Pastizales y Recursos Forrajeros Productos Forestales y Tecnología de la Madera Pastizales y Recursos Forrajeros Productos Forestales y Tecnología de la Madera Productos Forestales y Tecnología de la Madera Productos Forestales y Tecnología de la Madera Productos Forestales y Tecnología de la Madera Raúl Ríos Sánchez Frutales Refugio Roa Durán Cultivos Industriales Perennes Rogelio Flores Velázquez Sara Olazarán Jenkins Productos Forestales y Tecnología de la Madera Carne de Rumiantes