Apunte - METALOGRAFÍA DE ACEROS

Anuncio

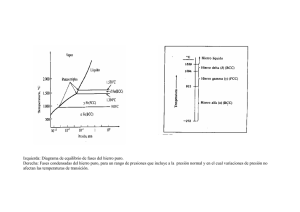

METALURGIA FÍSICA Metales Puros: Los metales puros se pueden estudiar en base a: 1. Sus propiedades mecánicas: resistencia, tenacidad, elasticidad, ductilidad, etc. 2. Sus propiedades químicas. 3. Sus propiedades físicas. Apunte N°2 Metalurgia de los Aceros y Fundiciones Líquido Sólido + Líquido Sólido Se considera, en una primera aproximación a los metales puros como sólidos perfectos, es Tpo [s] decir: Ø Plásticos: Con capacidad para deformarse. Ø Continuos: Conductividad del material punto a punto en todas Sus direcciones. Ø Isótropo: En cualquier punto del material sus propiedades son Iguales en todas sus direcciones. Ø Homogéneo: Sus propiedades y composición química son Iguales en todos los puntos del material. Aleaciones: Estas están formadas por: 1. Metal base. 2. Elementos de aleación. Le dan las características a la aleación. 3. Constituyentes menores. Mejoran ciertas propiedades. 4. Impurezas. Tecnología de los Materiales II T [°] T [°] Líquido Sólido + Líquido Las aleaciones han permitido mejorar las características y propiedades mecánicas de los metales. Características que mejoran entre una aleación y un metal puro. Ä Ä Ä Ä Ä Ä Ä Límite de fluencia. Resistencia a la: tracción, corrosión, al desgaste y a elevadas T°. Templabilidad. Tenacidad. Ductilidad. Resiliencia. etc. Docente: Daniel Jiménez G. DJG/djg -2- Sólido Tpo [s] METALOGRAFÍA DE ACEROS EL DIAGRAMA Fe-C La metalografía, tiene por objeto el estudio de la estructura de los metales. Las características y propiedades de los diversos constituyentes de los aceros en estado de equilibrio, se aprecian con gran claridad en el examen microscópico. Microconstituyentes de Aceros No Aleados. • • • • Ferrita. Cementita. Perlita. Austenita Microconstituyentes de Aceros No Aleados Templados. • • Martensita. Estructuras intermedias ( Sorbita, Troostita y Bainita ). Otros Microconstituyentes. Además de los microconstituyentes comentados, los aceros no aleados presentan en sus microestructuras otros elementos de interés. Entre los que se encuentran más comúnmente, destacan las impurezas, óxidos e inclusiones resultado de la deficiente desoxidación y refino de los mismos. Los óxidos se producen en la superficie de la pieza generalmente, aunque pueden existir ciertos procesos de oxidación interna que los hacen aparecer de color gris pálido a gris oscuro según el tiempo de pulido empleado. Entren las inclusiones destacan las de silicatos y las de sulfuros, principalmente de Manganeso, que aparecen como granos alargados en la dirección de laminación, con coloraciones oscuras y gris paloma respectivamente. La observación de estos microconstituyentes es conveniente realizarla previamente al ataque de la probeta metalográfica. El diagrama de Fe C nos permite estudiar y observar las distintas estructuras o fases que experimentan los aceros al carbono y fundiciones, aún cuando teóricamente representa unas condiciones metastables; se puede considerar que en condiciones de calentamiento y enfriamiento relativamente lentas representa cambios de estado de equilibrio. OBS: No nos sirve para mostrar las estructuras que se obtienen cuando se enfría un acero o fundición en forma rápida, por lo cual es necesario recurrir a otros diagramas llamados T.T.T. ( Transformación - Tiempo y Temperatura ) o el diagrama de las "S". El diagrama de Fe C, permite el estudio de dos categorías de aleaciones, estas son: 1. Los aceros: cuyo contenido de carbono es importante. Usualmente se encuentra en el intervalo de 0.1 a 1.5 % C, con un valor máximo de 2. 2. Las fundiciones: En que el contenido de carbono mínimo es 2 %, mientras que el máximo práctico es aproximadamente de 4.5 % C, con un valor teórico máximo de 6.67 % C. DJG/djg -3- DJG/djg -4- En el diagrama se encuentran las temperaturas críticas superior e inferior, las diferentes estructuras, las transformaciones, clasificaciones y porcentaje de carbono de los aceros y fundiciones. MICROCONSTITUYENTES DE ACEROS NO ALEADOS. FERRITA La adición de elementos de aleación al hierro influye en las temperaturas a que se producen las transformaciones alotrópicas (Alotropía: cambio de fases o estructura al estado sólido). Entre estos elementos, el más importante es el carbono. En el diagrama aparecen tres líneas horizontales, las cuales indican reacciones isotérmicas. La parte del diagrama situada en el ángulo superior izquierdo de la figura se denomina región delta. En ella se reconocerá la horizontal correspondiente a la temperatura de 1493ºC como la típica línea de una reacción peritéctica. La ecuación de esta reacción puede escribirse en la forma. Es una solución sólida intersticial de carbono en una red cúbica centrada en el cuerpo de hierro. Admite hasta un 0,021 % C en solución a la temperatura eutectoide. Es el constituyente más blando del acero. Su resistencia es de 28 Kg/mm2 (2,7 MPa). Es ferromagnético siendo su temperatura de Curie 768ºC (Se denomina Temperatura de Curie a la temperatura a la que un cuerpo ferromagnético pierde su magnetismo). A partir de esta temperatura hasta los 910ºC su comportamiento es paramagnético, por lo que antigua y equivocadamente se le creyó otra fase denominándosele hierro beta. La morfología y estructura granular de la ferrita es muy variada pudiéndose encontrar hasta 24 términos descriptivos de la misma. Sin embargo, son dos las morfologías que conviene destacar (Fig. 1): Morfología equiaxial y (fig. 2): estructura de Widmanstätten. La máxima solubilidad del carbono en el hierro delta (de red cúbica centrado en el cuerpo) es 0,10 % de C, mientras que el Fe gamma (de red cúbica centrado en las caras) disuelve al carbono en una proporción mucho mayor. En cuanto al valor industrial de esta región es muy pequeño ya que no se efectúa ningún tratamiento térmico en este intervalo de temperaturas. La siguiente línea horizontal corresponde a una temperatura de 1129ºC, esta temperatura es la de solidificación del eutéctico. y la reacción que en ella se desarrolla es: La mezcla eutéctica, por lo general, no se ve al microscopio, ya que a la temperatura ambiente la fase gamma no es estable y experimenta otra transformación durante el enfriamiento. La última línea horizontal, se presenta a los 722ºC, esta línea corresponde a la temperatura de formación del eutectoide, y al alcanzarse en un enfriamiento lento la fase gamma debe desaparecer. La ecuación de la reacción eutectoide que se desarrolla puede expresarse por: En función del contenido de carbono suele dividirse el diagrama de hierro-carbono en dos partes: una que comprende las aleaciones con menos del 2 % de carbono y que se llaman aceros, y otra integrada por las aleaciones con más de un 2 % de carbono, las cuales se llaman fundiciones. A su vez, la región de los aceros se subdivide en otras dos: una formada por los aceros cuyo contenido en carbono es inferior al correspondiente a la composición eutectoide (0,77 %C) los cuales se llaman aceros hipoeutectoides, y la otra compuesta por los aceros cuyo contenido se encuentra entre 0,77 y 2 %, y que se conocen por aceros hipereutectoides. DJG/djg -5- Fig. 1, x100 Fig. 2, x100 La morfología equiaxial corresponde a granos poligonales de ejes aproximadamente iguales, que resultan a veces atacados diferentemente en función de su orientación cristalográfica respecto a la superficie de observación. En la estructura de Widmanstätten un enfriamiento rápido desde altas temperaturas obliga a un crecimiento de la ferrita según ciertas direcciones preferenciales, resultando granos alargados en dichas direcciones del grano de austenita previo. CEMENTITA Es el carburo de hierro Fe3C con un contenido fijo de carbono del 6,67%. Es el constituyente más duro del acero alcanzando una dureza de 68 HRC. También la morfología de la cementita es muy variada siendo destacables algunas estructuras típicas. Se consideran las siguientes en los aceros: a) Cementita secundaria. b) Cementita eutectoide. c) Cementita terciaria. DJG/djg -6- En los aceros, la cementita libre, no asociada con otras fases suele aparecer en los aceros hipereutectoides, como cementita secundaria, formando una red continua enmarcando una estructura granular formada por colonias de perlita (fig. 1). También, aparece como consecuencia de una precipitación en estado sólido en aceros con muy poco carbono, como consecuencia de la disminución de la solubilidad del mismo por debajo de la temperatura de transformación eutectoide. Se conoce como cementita terciaria. La cementita no libre, únicamente aparece asociada a la ferrita, como láminas finas alternadas de una y otra, cuyo agregado se conoce como perlita. Son también destacables las formas que la cementita adopta como la esferoidita. Fig. 1, x400 Fig. 2, x400 Fig. 1, x100 AUSTENITA Comparada con la austenita o con la ferrita, la cementita es muy dura y frágil. Es el constituyente más denso de los aceros y está formado por una solución sólida por inserción de carbono en hierro gamma. La cantidad de carbono disuelto, varía de 0.8 al 2 % C que es la máxima solubilidad a la temperatura de 1130 °C. La austenita no es estable a la temperatura ambiente pero existen algunos aceros al cromo-níquel denominados austeníticos cuya estructura es austenita a temperatura ambiente. La austenita está formada por cristales cúbicos centrados en las caras, con una dureza de 300 Brinell, una resistencia a la tracción de 100 kg/mm2 y un alargamiento del 30 %, no es magnética. PERLITA Es un microconstituyente bifásico, eutectoide. Está formado por granos alargados (considerando las tres direcciones son láminas) de cementita en una matriz ferrítica (Fig. 1) presentado en capas alternadas de ferrita y cementita. Cuando esta estructura laminar es muy fina (las láminas son muy delgadas) la perlita se ve al microscopio óptico como negra. Sin embargo ambas fases, ferrita y cementita, en condiciones normales de ataque son blancas. El color oscuro o negro lo producen el gran número de límites de grano existentes entre la matriz ferrítica y las láminas de cementita. Se comprende que cuanto más anchas sean las láminas (se habla entonces de perlita abierta o basta) la tonalidad se irá aclarando hasta poder distinguirse las distintas láminas, no por ello la perlita pierde su carácter de microconstituyente, porque tiene una apariencia definida bajo el microscopio y puede ser claramente identificada como una estructura compuesta de varios constituyentes. Microestructura de la austenita MICROCONSTITUYENTES DE ACEROS NO ALEADOS TEMPLADOS. MARTENSITA Es una fase metaestable de estructura tetragonal, obtenida por un enfriamiento brusco de una solución sólida intersticial y que se forma mediante un movimiento de cizalladura en la red. Osmod (1902) la describía así: "(al observar al microscopio)... pueden verse agujas o fibras rectilíneas aún más finas orientadas en direcciones DJG/djg -7- DJG/djg -8- paralelas y separadas o no por una matriz de apariencia granular o vermicular". Debe añadirse que dichas agujas aparecen sólo claramente cuando el porcentaje de carbono es alto siendo en otro caso la apariencia más parecida a hebras de paja amontonada. Su dureza depende del porcentaje de carbono que tenga en solución y está comprendida entre 25 y 67 HRC, aproximadamente. x400 ESTADOS ALOTROPICOS DEL FIERRO Cuando un metal cambia de un estado alotrópico ( cambio de fase ) a otro, casi todas sus propiedades varían, pero el cambio de mayor importancia es el cambio de solubilidad, variando sus propiedades. También puede ir acompañado de cambios volumétricos. La alotropía del Fierro, proporciona la fase para los tratamientos térmicos del acero. Si se deja enfriar lentamente una muestra de fierro (Hierro Fe ) puro, desde el estado líquido, se puede observar que se solidifica a 1535 °C. Al continuar descendiendo la temperatura, no se observa nada anormal en el proceso de enfriamiento hasta los 1400 °C, donde se nota una disminución en la velocidad de enfriamiento, debido a un desprendimiento de calor. Luego hacia los 898 °C, se produce otro nuevo desprendimiento de calor y se aprecia otra disminución de la velocidad de enfriamiento bastante neta y pronunciada, hacia los 750 °C, vuelve a ocurrir otra parada en el enfriamiento, que es la última antes de llegar a la temperatura ambiente. ESTRUCTURAS INTERMEDIAS Estos microconstituyentes aparecen cuando el enfriamiento del acero desde la temperatura eutectoide no es tan rápido como para producir el temple ni tan lento como para dar lugar a estructuras conteniendo perlita. La sorbita y troostita son consideradas como estructuras bifásicas donde la ferrita y cementita apenas son discernibles. La bainita es el único microconstituyente relativamente fácil de identificar y al que se considera de más importancia en la bibliografía, tanto en la forma bainita superior o arborescente y como bainita inferior o acicular. Los mecanismos de formación de la bainita son aún hoy día discutidos aunque coinciden en señalar la existencia de ferrita sobresaturada de carbono y de cementita que adopta morfologías parecidas a las descritas por Widmanstätten. Esas temperaturas en las que ocurren estos fenómenos, se llaman temperaturas críticas o puntos críticos, y se denominan Ar 4; Ar 3; Ar 2. A 1400 °C (Ar 4), corresponde a un cambio alotrópico del fierro que pasa de Fe delta (Fe cúbico de cuerpo centrado) a fierro gamma.(Fe cúbico de caras centradas). El punto Ar 3, a 898 °C, señala la transformación del fierro gamma ( Fe ) en fierro alfa ( Fe ) no magnético y el punto Ar 2, corresponde a la transformación del fierro alfa no magnético en fierro alfa magnético. Cuando el proceso es inverso y se calienta el fierro, desde la temperatura ambiente hasta 1550 °C , los fenómenos se presentan en forma parecida, pero a temperaturas un poco superiores, recibiendo ahora esos puntos críticos los nombres Ac 3; Ac 4; Ac 2. El Ac 2 se presenta hacia los 790 °C, el Ac 3 a los 910 °C y el Ac 4 a 1410 °C. Esta diferencia que existe entre las temperaturas críticas en el enfriamiento y calentamiento indican, que las temperaturas críticas reales sin duda se encuentran entre Ac 3 y Ar 3 y Ac 2 y Ar 2. Si se pudiera realizar esos calentamientos o enfriamientos a una velocidad infinitamente lenta, los puntos se hallarían a la misma temperatura en ambos procesos. A esos puntos críticos se les ha dado los nombres Ar y Ac, en base al vocablo francés Ä Refroidissement = Enfriamiento Ä Chauffage = Calentamiento Cuando analizamos en el diagrama Fierro - Carbono ( Fe - C ) teórico, en lo que se refiere a calentamiento o enfriamiento lentos, podemos decir que la transformación Perlita a Austenita, se verifica a 721 °C, en cambio, al referirnos a un proceso industrial de calentamiento, diremos por ejemplo, que en el calentamiento la transformación Perlita a Austenita ha ocurrido entre 725 °C y 740 °C, y en el enfriamiento, entre 690 °C y 700 °C. Además se debe tener encuentra que, así como DJG/djg -9- DJG/djg - 10 - la temperatura teórica de 721 °C es fija, las otras dependen de la velocidad de calentamiento o enfriamiento. Tipos de Acero y sus Metalografías de Según a la Forma de Obtención I. Acero con 0,05 % C a) Hierro laminado en caliente de aproximadamente un 0,05% C. T[°C] 723 ° C %C Este es un acero con un contenido muy pequeño de carbono (0.05%) por lo que entraría dentro del grupo de los aceros hipoeutectoides (0.025 < %C < 0.8, véase diagrama Fe-C). Sin embargo, como a continuación se verá, debido a su pequeño contenido en carbono se considera como "Hierro dulce". A pocos aumentos (Fig. 1) se observan una serie de recintos poligonales y equiaxiales, que según el diagrama corresponden a granos de ferrita α . A mayores aumentos (Fig. 2) se observan la presencia de otras características en los límites de grano. Efectivamente, al enfriar esta aleación y llegar a la temperatura de transformación eutectoide, el carbono en forma de solución sólida en la ferrita α es sólo del 0.025%, por lo que debe precipitarse el otro 0.025% como el eutectoide, denominado perlita. La perlita es un agregado bifásico de láminas de cementita y de ferrita, de forma que no podemos hablar de granos sino de "colonias de perlita". No obstante, la presencia de esta perlita en los límites de grano es casi inapreciable. Por debajo de la temperatura de transformación eutectoide, la solubilidad del carbono en la ferrita sigue disminuyendo hasta el 0.008%, lo que da lugar a una precipitación en estado sólido del carbono no soluble en forma de cementita. Este tipo de cementita se conoce como "cementita terciaria", e igualmente, su cantidad es casi inapreciable, pudiéndose confundir sin la suficiente resolución óptica con la referida anteriormente perlita, precipitada también en los límites de grano. La formación de esta cementita terciaria es perjudicial para la tenacidad de este acero. Fig. 1, x100 Fig. 2, x400 Simbología: α = Ferrita. γ = Austenita. δ = Fierro. cm = Cementita. L = Líquido. b) Hierro Pudelado Se trata en esta ocasión de un acero con contenido muy bajo en carbono, por lo que su estructura es muy similar a la descrita para el acero de un 0.05%C ya descrita. DJG/djg - 11 - DJG/djg - 12 - La metalografía de este acero presenta una matriz de ferrita formada por granos equiaxiales. Se observan, igualmente la presencia de unas fibras de color oscuro de diferentes tamaños que coinciden con la dirección de laminación de este producto. Estas fibras se corresponden con impurezas propias de un afino del acero de baja calidad. Su carácter cerámico hace que después de la temperatura a la que se ha realizado la deformación en caliente, no pueden recristalizar como lo han hecho los granos de ferrita. La estructura de este acero es bastante tenaz, dada la disposición de las fibras. Fig. 1, x100 Fig. 2, x400 Fig. 2, x200 II. Acero de un 0,35 % C, Laminado en Caliente a) Enfriado desde 870ºC en el horno (recocido). Se trata de un acero hipoeutectoide (véase Fe-C). Al enfriar lentamente desde 870ºC y cruzar la línea A3 aparece en su estructura -hasta entonces monofásica de austenita- la fase alfa (ferrita) (solución sólida muy diluida de carbono en hierro alfa), de color blanco (Fig. 1). La austenita aún no transformada se va concentrando en carbono al seguir bajando la temperatura hasta llegar a alcanzar, por este proceso, la composición eutectoide del 0,8%C. Al seguir enfriando, se alcanza la temperatura de la transformación eutectoide y precipitan de esta austenita, simultáneamente, fase alfa (ferrita) y Fe3C (cementita) en forma del eutectoide perlita. La perlita con pocos aumentos aparece como manchas de color pardo oscuro (Fig. 1). Sin embargo a mayores aumentos (Fig. 2) se resuelve su estructura laminar. Por lo tanto, la microestructura está, pues, formada por colonias de perlita (o zonas oscuras) distribuidas en una matriz ferrítica (blanca). DJG/djg Fig. 1, x100 - 13 - b) A 870ºC y normalizado (enfriado al aire). La microestructura estudiada tiene la misma composición que el acero al carbono del 0,35%C, laminado en caliente y enfriado al aire. Enfriando en determinadas condiciones, el eutectoide perlita puede llegar a ocupar todo el campo de la microestructura, en aceros con sólo un 0,4 % de carbono. En la probeta que aquí se estudia, el enfriamiento al aire fue suficiente rápido como para retrasar la iniciación de la separación de ferrita proeutectoide, e iniciar la reacción eutectoide cuando la austenita remanente tenía menos de 0,8 % de carbono. El resultado es una microestructura en la que los campos ferríticos parecen haberse reducido comparándola con una en estado recocido. Sin embargo, las colonias perlíticas se han extendido hasta ocupar una gran superficie. La propia morfología de los granos de ferrita ha cambiado, presentándose ahora con tendencia acicular, nucleada, con preferencia, en los límites de grano austenítico, pero sin llegar a la estructura de Widmanstätten. En cuanto a la perlita, el espaciado interlaminar de sus constituyentes es menor; su estructura, más fina. Fig. 1 x100 DJG/djg Fig. 2 x400 - 14 - c) Calentado a 870ºC durante una hora y templado en agua desde esa temperatura (templado). El enfriamiento rápido ( temple ) desde 870ºC ( a cuya temperatura le corresponde una estructura austenítica, monofásica ) impidío la reacción eutectoide allí donde la velocidad de enfriamiento fue superior a un valor crítico. Cuando el temple es drástico, se llega a una estructura martensítica de aspecto acicular- dura y frágil- que representa una solución sobresaturada de carbono en hierro alfa, y que puede retener algo de austenita. La sobresaturación deforma la red, creando las tensiones que determinan esa dureza. De esta forma martensítica, metaestable, se precipita el carbono en forma de Fe3C por tratamientos de revenido. Si la velocidad de enfriamiento no hubiese sido superior a la crítica, la microestructura final aparecería compleja, con láminas de ferrita proeutectoide en los límites de grano austenítico, unas formas en pluma de ave que representan el producto de transformación intermedia llamado bainita, y algunas agujas martensíticas producidas a partir de la austenita, que alcanzo la temperatura Ms, sin experimentar transformación intermedia. Fig. 1 x100 Fig. 2 x400 Fig. 1, x100 Fig. 2, x400 e) Calentado a 870ºC durante una hora, templado en agua desde esa temperatura y revenido a 660ºC durante cuatro días. La diferencia con respecto al acero del 0,35%C templado y revenido a 600ºC durante 4 días es que se revino a una temperatura superior de 660ºC, pero con el mismo tiempo. Se llega, sin embargo, a un tamaño de partículas de cementita notablemente mayor y con formas redondeadas, lo que se conoce como "esferoiditas". Esto indica la importante influencia en el proceso de revenido de relativamente pequeñas variaciones de temperatura. Ha desaparecido, casi por completo, la estructura acicular de la matriz ferrítica. Las condiciones del tratamiento dado a este acero no corresponden a las utilizadas en la práctica. Esta estructura resultaría tenaz, pero demasiado blanda; sus propiedades finales no justificarían el tratamiento dado. Fig. 1, x100 Fig. 2, x400 d) Calentado a 870ºC durante una hora, templado en agua desde esa temperatura y revenido a 600ºC durante cuatro días. La diferencia con respecto al acero al carbono de 0.35%C, templado y revenido a 600ºC durante 2 horas está exclusivamente en el tiempo de revenido a 600ºC, que en esta probeta fue de aproximadamente cincuenta veces mayor. El resultado fue que las partículas crecieron y se resuelven ya como pequeñas formas redondeadas, de un tono claro, como la matriz, delineadas por un contorno oscuro sobre la matriz ferrítica todavía ligeramente acicular. Este revenido fue intencionadamente prolongado para revelar el crecimiento de las partículas, y no corresponde a ningún revenido normal. DJG/djg - 15 - DJG/djg - 16 - Comparación de diversas estructuras de un acero al carbono del 0,35%C. Se parte de la estructura obtenida tras el temple (arriba a la izquierda). Se ha dado un revenido a 600ºC durante 2 horas obteniéndose la estructura de la figura situada arriba a la derecha. Si el revenido se realiza a 600ºC durante 4 días se obtiene la estructura de abajo a la izquierda. Finalmente, se presenta la correspondiente a un revenido a 660ºC durante 4 días. Estos tratamientos no tienen una utilidad industrial pero se han realizado para observar como evoluciona el sistema con la temperatura y el tiempo, partiendo de una microestructura no de equilibrio, para conseguir las condiciones de equilibrio. x400 Fig. 1, x100 Fig. 2, x200 x400 x400 x400 f) Bandeado Este material, aun trabajado en caliente cuando es monofásico (austenítico), puede adoptar la estructura en bandas. Al parecer, por un fenómeno complejo, no bien conocido, el carbono se segrega en ciertas (fibras) de la sección que, naturalmente, se alternan con otras de menor contenido en este elemento; al producirse la reacción eutectoide, la perlita se distribuye, con preferencia, en las bandas en que se había segregado el carbono, dando la estructura que puede observarse. DJG/djg Si el hechurado se realizó a temperaturas en que el material es bifásico (ferrita + austenita), ambas fases se distribuyen en bandas, y después al enfriar, la perlita se forma en las bandas que ocupó la austenita. Las inclusiones, generalmente de sulfuro de manganeso, aparecen plásticamente alargadas en la dirección del laminado. - 17 - g) Calentado a 870ºC durante una hora, templado en agua desde esa temperatura y revenido a 600ºC durante dos horas. En esta probeta se va a observar el efecto de revenido sobre la estructura metaestable - obtenida por temple -. El calentamiento a la temperatura de revenido (600ºC) no prevé en el diagrama de equilibrio Fe-C ninguna transformación, pero exige que, cualquiera que sea la condición inicial del sistema para esa composición, evolucione a uno bifásico constituido por fase alfa (solución sólida de carbono en hierro alfa) y Fe3C (cementita). Por este tratamiento, el carbono precipita de la solución sobresaturada (martensita, no prevista en el diagrama), en forma de carburo de hierro (cementita), y la red tetragonal, tensionada, se estabiliza en la forma alfa (cúbica centrada en el cuerpo). Aunque metaestable y sobresaturada, la estructura martensítica era homogénea en cuanto a la distribución del soluto (carbono), por eso la precipitación de Fe3C tiene lugar en toda la masa, y se presenta en forma de pequeñas partículas, que aparecen como puntos oscuros sobre una matriz ferrítica que aún conserva estructura acicular. La estructura final es más tenaz y casi igual de resistente. En realidad, la cementita no se tiñe en negro con el ataque, lo que pasa es que el microscopio no resuelve su contorno para este tamaño tan pequeño, y aparecen como puntos negros. El tamaño de las partículas precipitadas depende de la temperatura y el tiempo de revenido, pero el crecimiento a una determinada temperatura es muy lento. Es preciso calentar durante varios días para que pueda apreciarse al microscopio la diferencia entre la microestructura de esta probeta y la de otra revenida a la misma temperatura. DJG/djg - 18 - Fig. 1, x100 Fig. 2, x400 b) Calentado a 800ºC durante 1 hora y enfriado en el aire. A este contenido en carbono corresponde la composición eutectoide en el diagrama Fe-C. El enfriamiento al aire es considerablemente más rápido que en el horno, por eso la estructura final eutectoide (perlita) es notablemente más fina, aun partiendo de una misma estructura monofásica que la probeta de 0'8 %C enfriada en el horno. Es decir, las láminas alternas de ferrita y de cementita son más estrechas, están más próximas; tanto que sólo se resuelven a grandes aumentos las correspondientes a ciertas colonias favorablemente orientadas. El tratamiento térmico de autenización, seguido de un enfriamiento al aire, es el que se conoce industrialmente con el nombre de normalizado. El material resulta ligeramente más duro y resistente que el recocido. x100 x400 III. Acero al carbono del 0,8 %C, laminado en caliente. a) Calentado a 800ºC durante una hora y enfriado en el horno. A este contenido en carbono corresponde la composición eutectoide en el diagrama Fe C. El recocido a 800ºC situó al material en un punto del campo austenítico (fase gamma), que representa a una solución de carbono en hierro alfa. Al enfriar lentamente, y por reacción eutectoide, la solución sólida (gamma) se desdoblo en el agregado de las fases alfa (ferrita) y Fe3C (cementita), de estructura laminar, denominado perlita. Por la lentitud del proceso de su formación, las fases constituyentes del eutectoide obtenido (perlita) se presentan en láminas gruesas espaciadas y glóbulos o esferoiditas. x200 x400 IV. ACERO DE UN 1,3 %C, Laminado en caliente a) Enfriado en el horno desde 970ºC. Su contenido en carbono lo sitúa a la derecha de la composición eutectoide, y por ello, se le clasifica entre los denominados hipereutectoides. Según el diagrama Fe-C, enfriado lentamente desde 970ºC (austenita homogénea) se separa cementita Fe3C cuando la aleación entra en el campo bifásico austenita+cementita. En esta cementita secundaria -que se precipita en los límites de granos austeníticos- se separa el exceso de carbono de la austenita, ya que la solubilidad del carbono en la fase gamma disminuye con la temperatura para concentraciones superiores a 0,8 % de C. Esta trama de cementita que dibuja los contornos de los granos de la austenita originaria, se puede apreciar ya a relativamente pocos aumentos, y aparece muy clara a mayores aumentos rodeando las colonias perlíticas cuya estructura está perfectamente resuelta. DJG/djg - 19 - DJG/djg - 20 - METALOGRAFÍA DE FUNDICIONES Fig. 1, x100 Fig. 2, x400 Introducción. Las fundiciones, como los aceros, son en esencia aleaciones de hierro y carbono aunque, considerando el diagrama Fe-C, las primeras contienen una cantidad de carbono superior a la de saturación de la austenita a temperatura eutéctica. Por tanto, el contenido en carbono de las fundiciones varía de 2 a 6,67%. Sin embargo como los contenidos de carbono elevados confieren una gran fragilidad a la fundición, la mayoría de los tipos comerciales fabricados contienen una cantidad comprendida entre el 2,5 y el 4%. La ductilidad de las fundiciones es muy baja, por lo que no puede laminarse, estirarse o deformarse a temperatura ambiente, no siendo la mayor parte de ella maleable a ninguna temperatura. Sin embargo, funden fácilmente y pueden moldearse formas complicadas que usualmente se mecanizan después a dimensiones. Tipos de Fundición La mejor manera de clasificar las fundiciones es en función de su estructura metalográfica. Al estudiar los distintos tipos hay que considerar cuatro variables que influyen considerablemente en su formación, a saber: el contenido de carbono, el contenido en elementos de aleación e impurezas, la velocidad de enfriamiento durante y después de la solidificación, y el tratamiento térmico que reciben posteriormente. Estas variables determinan la condición y forma física del carbono. El carbono puede encontrarse en la fundición combinado con el hierro en forma de cementita, o bien libre en forma de grafito. La forma y distribución de las partículas de carbono libre influyen considerablemente en las propiedades físicas de la fundición. Los distintos tipos de las mismas son los siguientes: Fundición Blanca Son aquellas en las que todo el carbono se encuentra combinado bajo la forma de cementita. Todas ellas son aleaciones hipoeutécticas y las transformaciones que tienen lugar durante su enfriamiento son análogas a las de la aleación de 2,5 % de carbono. La figura 1 muestra la microestructura típica de las fundiciones blancas, la cual está formada por dendritas de austenita transformada (perlita), en una matriz blanca de cementita. Observando la misma figura con más aumentos, vemos que las áreas oscuras son perlita (fig. 2). DJG/djg - 21 - DJG/djg - 22 - Fig.1, x100 Fig.2, x400 Estas fundiciones se caracterizan por su dureza y resistencia al desgaste, siendo sumamente quebradiza y difícil de mecanizar. Esta fragilidad y falta de maquinabilidad limita la utilización industrial de las fundiciones " totalmente blancas ", quedando reducido su empleo a aquellos casos en que no se quiera ductilidad como en las camisas interiores de las hormigoneras, molinos de bolas, algunos tipos de estampas de estirar y en las boquillas de extrusión. También se utiliza en grandes cantidades, como material de partida, para la fabricación de fundición maleable. Fig.1, x100 pulida Fig.2, x100 Si la composición y la velocidad de enfriamiento son tales que la cementita eutectoide también se grafitiza presentará entonces una estructura totalmente ferrítica (Fig. 1, x100 pulida). Por el contrario, si se impide la grafitización de la cementita eutectoide, la matriz será totalmente perlítica (Fig. 2, x400). La fundición gris constituida por mezcla de grafito y ferrita es la más blanda y la que menor resistencia mecánica presenta; la resistencia a la tracción y la dureza aumentan con la cantidad de carbono combinada que existe, alcanzando su valor máximo en la fundición gris perlítica. Fundiciones Grises La mayoría de las fundiciones grises son aleaciones hipoeutécticas que contienen entre 2,5 y 4% de carbono. El proceso de grafitización se realiza con mayor facilidad si el contenido de carbono es elevado, las temperaturas elevadas y si la cantidad de elementos grafitizantes presentes, especialmente el silicio, es la adecuada. Las figuras 3 y 4 muestran la microestructura de una fundición gris cuya matriz es totalmente perlítica. Además, en la micrografía a 200 aumentos –igual que en la Fig. 2- se observan como unos granos blancos, los cuales resueltos a mayores aumentos (Fig. 4, x400) son, en realidad, esteadita. Fig.3, x200 Para que grafiticen la cementita eutéctica y la proeutectoide, aunque no la eutectoide, y así obtener una estructura final perlítica hay que controlar cuidadosamente el contenido de silicio y la velocidad de enfriamiento. Fig.4, x400 El grafito adopta la forma de numerosas laminillas curvadas (Fig.1-4), que son las que proporcionan a la fundición gris su característica fractura grisácea o negruzca. La mayoría de las fundiciones contienen fósforo procedente del mineral de hierro en cantidades variables entre 0,10 y 0,90%, el cual se combina en su mayor parte con el hierro formando fosfuro de hierro (Fe3P). Este fosfuro forma un eutéctico ternario con DJG/djg - 23 - DJG/djg - 24 - la cementita y la austenita (perlita a temperatura ambiente) conocida como esteatita (Fig. 4), la cual es uno de los constituyentes normales de las fundiciones. La esteadita, por sus propiedades físicas, debe controlarse con todo cuidado para obtener unas características mecánicas óptimas. Fig.3, x100 Fig.4, x400 Fundiciones Nodulares Al encontrarse el carbono en forma esferoidal, la continuidad de la matriz se interrumpe mucho menos que cuando se encuentra en forma laminar; esto da lugar a una resistencia a la tracción y tenacidad mayores que en la fundición gris ordinaria. La fundición nodular se diferencia de la fundición maleable en que normalmente se obtiene directamente en bruto de fusión sin necesidad de tratamiento térmico posterior. Además los nódulos (fig. 1) presentan una forma más esférica que los aglomerados de grafito, más o menos irregulares, que aparecen en la fundición maleable. El contenido total en carbono de la fundición nodular es igual al de la fundición gris. Las partículas esferoidales de grafito se forman durante la solidificación, debido a la presencia de pequeñas cantidades de algunos elementos de aleación formadores de nódulos, normalmente magnesio y cerio, los cuales se adicionan al caldero inmediatamente antes de pasar el metal a los moldes. La cantidad de ferrita presente en la matriz en bruto de colada depende de la composición y de la velocidad de enfriamiento. Las fundiciones ferríticas (fig. 2) son las que proporcionan la máxima ductilidad, tenacidad y maquinabilidad. Fig.2, x100 Fundiciones Maleables La tendencia que presenta la cementita a dejar en libertad carbono, constituye la base de la fabricación de la fundición maleable. La reacción de descomposición se ve favorecida por las altas temperaturas, por la presencia de impurezas sólidas no metálicas, por contenidos de carbono más elevados y por la existencia de elementos que ayudan a la descomposición del Fe3C. La maleabilización tiene por objeto transformar todo el carbono que en forma combinada contiene la fundición blanca, en nódulos irregulares de carbono de revenido (grafito) y en ferrita. Industrialmente este proceso se realiza en dos etapas conocidas como primera y segunda fases de recocido. En la primera fase del recocido, la fundición blanca se calienta lentamente a una temperatura comprendida entre 840 y 980ºC. Durante el calentamiento, la perlita se transforma en austenita al alcanzar la línea crítica inferior y, a medida que aumenta la temperatura, la austenita formada disuelve algo más de cementita. La segunda fase del recocido consiste en un enfriamiento muy lento al atravesar la zona crítica en que tiene lugar la reacción eutectoide. Esto permite a la austenita descomponerse en las fases estables de ferrita y grafito. Una vez realizada la grafitización, la estructura no sufre ninguna nueva modificación durante el enfriamiento a temperatura ambiente, quedando constituida por nódulos de carbono de revenido (rosetas) en una matriz ferrítica (Fig. 1 y 2). Este tipo de fundición se denomina normal o ferrítica (Fig. 2). Estas fundiciones, bien en bruto de fundición o tras haber sufrido un normalizado, pueden presentar también una matriz constituida en gran parte por perlita (fig. 3 y 4). DJG/djg - 25 - Bajo la forma de rosetas, el carbono revenido no rompe la continuidad de la matriz ferrítica tenaz, lo que da lugar a un aumento de la resistencia y de la ductilidad. DJG/djg - 26 - Fundiciones en Coquilla Fig.1, x100 pulida Fig.2, x100 Las fundiciones en coquilla, se obtienen colando el metal fundido en coquilla metálica. De esta forma se obtienen piezas constituidas por una capa periférica dura y resistente a la abrasión de fundición blanca, que envuelve totalmente a un corazón más blando de fundición gris, siendo necesario para conseguir buenos resultados tener un control muy cuidadoso de la composición y de la velocidad de enfriamiento. Las fundiciones en coquilla pueden obtenerse ajustando la composición de la fundición de tal modo que la velocidad de enfriamiento del normal en la superficie sea la justa para que se forme fundición blanca, mientras que en el interior, al ser menor la velocidad, se obtiene fundiciones atruchadas y grises. Jugando con los espesores metálicos del molde y con algunos componentes de la aleación como el silicio, manganeso, fósforo etc. se puede controlar el espesor de la capa de fundición blanca que se desea obtener. Si durante el temple al aire se consigue que el enfriamiento a través de la región eutectoide se realice con la suficiente rapidez, la matriz presentará una estructura totalmente perlítica. Fig.3 x50 Fig.4 x200 Fundiciones Aleadas Las fundiciones aleadas son aquellas que contienen uno o más elementos de aleación en cantidades suficientes para mejorar las propiedades físicas (resistencia a la corrosión, al desgaste o al calor) o mecánicas de las fundiciones ordinarias. Los elementos que normalmente se encuentran en las primeras materias, como el silicio, manganeso, fósforo y azufre no se consideran como elementos de aleación. La mayoría de los elementos de aleación adicionados a las fundiciones aceleran o retardan la grafitización, y ésta es una de las principales razones de su empleo. Los elementos de aleación más utilizados son el cromo, cobre, molibdeno, níquel y vanadio. Bibliografía: Si el enfriamiento en la región eutectoide no se realiza a la velocidad necesaria para que todo el carbono quede en forma combinada, las zonas que rodean los nódulos de carbono de revenido estarán totalmente grafitizadas mientras que las más distantes presentarán una estructura totalmente perlítica, debido al aspecto que presenta estas estructuras al microscopio, se conocen como estructura de ojo de buey (Fig. 3 y 4). Este tipo de fundición también puede obtenerse a partir de la fundición maleable ferrítica mediante un calentamiento de esta última por encima de la temperatura crítica inferior, seguido de un enfriamiento rápido. DJG/djg - 27 - Ä http://www.esi2.us.es/IMM2/Pract-html/principal.html Ä Apuntes Personales. DJG/djg - 28 -