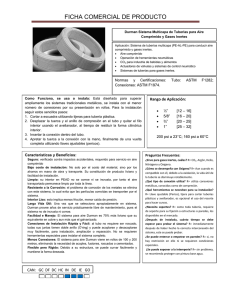

Manual Técnico Rib Loc y Rib Steel

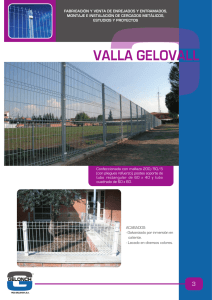

Anuncio