anu_978-25-2014-05-4.. - Sistema de Información de Fundaciones

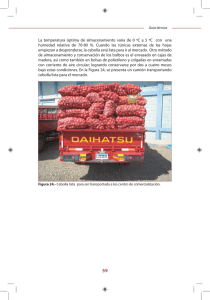

Anuncio