Tesis.Evaluación de riesgos

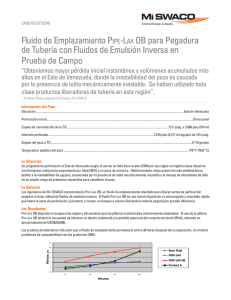

Anuncio