formacion por pulverizacion de depositos masivos de metal

Anuncio

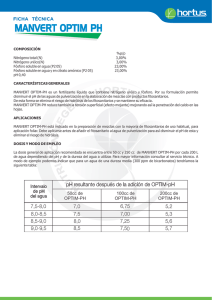

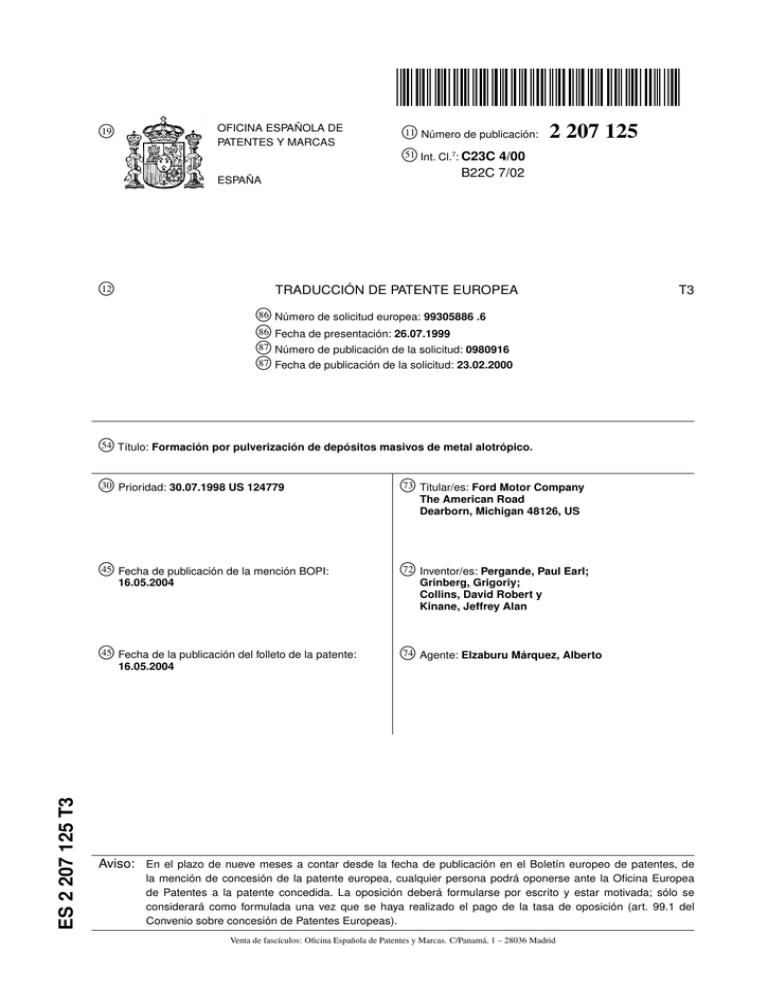

19 OFICINA ESPAÑOLA DE PATENTES Y MARCAS 11 Número de publicación: 2 207 125 51 Int. Cl. : C23C 4/00 7 B22C 7/02 ESPAÑA 12 TRADUCCIÓN DE PATENTE EUROPEA T3 86 Número de solicitud europea: 99305886 .6 86 Fecha de presentación: 26.07.1999 87 Número de publicación de la solicitud: 0980916 87 Fecha de publicación de la solicitud: 23.02.2000 54 Título: Formación por pulverización de depósitos masivos de metal alotrópico. 30 Prioridad: 30.07.1998 US 124779 73 Titular/es: Ford Motor Company The American Road Dearborn, Michigan 48126, US 45 Fecha de publicación de la mención BOPI: 16.05.2004 72 Inventor/es: Pergande, Paul Earl; Grinberg, Grigoriy; Collins, David Robert y Kinane, Jeffrey Alan 45 Fecha de la publicación del folleto de la patente: 74 Agente: Elzaburu Márquez, Alberto ES 2 207 125 T3 16.05.2004 Aviso: En el plazo de nueve meses a contar desde la fecha de publicación en el Boletín europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascículos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 207 125 T3 DESCRIPCIÓN Formación por pulverización de depósitos masivos de metal alotrópico. Esta invención se refiere a la tecnología para formar objetos de configuración final mediante el depósito por pulverización de partículas fundidas del metal en capas de pequeñas gotas sucesivas acumuladas para crear una masa bruta de la forma deseada, y más concretamente, para llevar a cabo tal proceso de formación eliminando o reduciendo de forma significativa las tensiones internas creadas durante el enfriamiento del depósito. La formación por pulverización se ha convertido en una técnica ventajosa reconocida para producir útiles (tales como matrices o moldes) de acero para prototipos en una parte del tiempo necesario para fabricar tales útiles de acero de modo convencional. La calidad de tales prototipos puede resultar perjudicada por la generación de tensiones internas y grietas durante la solidificación y el enfriamiento. Para superar este problema, la publicación de solicitud de patente internacional (PCT/GB95/02277 - de 28 de marzo de 1996, documento WO96/09421) de Jordan et al describe un procedimiento para compensar el encogimiento volumétrico del metal pulverizado bruto en fase de solidificación con una expansión volumétrica del propio metal, que resulta de un cambio de fase durante un enfriamiento de solidificación ulterior, que permite, en consecuencia, que las tensiones compensadoras se contrarresten entre sí, y crear supuestamente, de ese modo, un producto libre de distorsión, agrietamiento o desconchado. Jordan cree que el proceso de pulverización de metal subenfría de modo inherente las gotitas pulverizadas y que es necesario un enfriamiento rápido ulterior para crear tensiones de compresión compensadoras. Jordan cree que el subenfriamiento es deseable porque retrasa la nucleación y reduce los esfuerzos de tracción que él desea compensar. Para conseguir compensar los esfuerzos de compresión, el procedimiento de Jordan requiere que se controle el historial térmico del material pulverizado, para producir, en primer lugar, un retraso del inicio de la nucleación a una cierta temperatura reducida (que Jordan denomina de subenfriamiento) para disminuir el valor de encogimiento a experimentar, y en segundo lugar, para asegurar un enfriamiento rápido, casi instantáneo, para que se forme martensita, que crea una cantidad suficiente de esfuerzos de expansión para compensar dicho encogimiento reducido. No obstante, para conseguir una temperatura de deposición más baja, se establece más porosidad en el depósito, que debe corregirse. Por otra parte, no siempre es posible obtener un depósito libre de distorsión siguiendo un recorrido de enfriamiento rápido según la enseñanza de Jordan, puesto que están involucradas demasiadas variables para asegurar el éxito. No es necesariamente deseable lograr una microestructura martensítica, porque no es una estructura estable. El documento EP0781625 A1 describe un método para fabricar un útil rápido, que comprende: hacer un modelo de plástico del útil mediante técnicas de fabricación de forma libre según un diseño asistido por ordenador, teniendo el diseño una base y no habiendo muescas tomadas en dirección perpendicular a la base; construir un molde de cerámica inverso al modelo; separar el modelo del molde mediante un movimiento de separación en dirección perpendicular a la base, 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 para dejar una superficie que defina una cavidad para la colada en el molde; y pulverizar en caliente partículas de acero del útil hacia la superficie de la cavidad de colada, formando un espesor que exceda de 2,54 cm, mientras se enfrían rápidamente las partículas pulverizadas para producir un útil de configuración final, sin necesidad de trabajo ni tratamiento térmico ulterior. Según la presente invención, se proporciona un método de formación por pulverización de un artículo que replica un modelo primario, que comprende: (a) colar y solidificar en torno a dicho modelo primario un material que tenga una conductividad térmica similar a la de la cerámica, para formar un modelo de pulverización. (b) después de retirar dicho modelo de pulverización de dicho modelo primario, calentar dicho modelo de pulverización a una temperatura predeterminada sostenida; (c) estando en condición de calentamiento a dicha temperatura predeterminada, pulverizar en caliente partículas de metal alotrópico sobre dicho modelo de pulverización para el artículo calentado, haciendo impacto dichas partículas en dicho modelo de pulverización, o en partículas pulverizadas depositadas previamente, a una temperatura superior a la temperatura predeterminada; (d) mantener dicho depósito en dicho modelo de pulverización calentado durante un tiempo suficiente para permitir que las partículas del depósito se enfríen a dicha temperatura predeterminada, seleccionándose dicha temperatura de modo que las partículas pulverizadas, mientras que permanecen a dicha temperatura, experimenten una reacción de difusión que reposicione las dislocaciones estructurales o las vacantes y alivie las tensiones internas debidas al depósito y a la solidificación; y, (e) después de ello, enfriar gradualmente dicho depósito a temperatura ambiente para producir un artículo unitario, esencialmente libre de distorsión en relación con el modelo de pulverización. La presente invención tiene la ventaja de que disminuye o impide la formación de esfuerzos promotores de distorsiones en objetos pulverizados en bruto sin necesidad de enfriamiento rápido, sin generación de desconchados, y de modo más importante, sin necesidad de compensar el encogimiento con un cambio de fase de expansión. La invención se describirá ahora, a modo de ejemplo, con referencia a los dibujos adjuntos, en los que: la figura 1 es una ilustración esquemática de los modelos usados para depositar un producto metálico bruto formado por pulverización; la figura 2 es una ilustración esquemática de un aparato usado para depositar el metal bruto pulverizado en caliente sobre un modelo de cerámica de formación por pulverización; y, la figura 3 es un diagrama de tiempo-temperaturatransformación para acero, en el que está superpuesto el recorrido de la temperatura usado por esta invención. Como se muestra en la figura 1, el paso (a) lleva consigo colar y solidificar un material 10 de baja conductividad térmica sin cocer, tal como cerámica, en torno a un modelo primario 11, para formar un modelo de pulverización 12 de cerámica. El modelo primario 11 puede crearse usando técnicas de fabricación de sólidos de forma libre controladas mediante un mo- 3 ES 2 207 125 T3 delo DAO/FAO. La fabricación de forma libre puede comprender estereolitografía, fabricación de objetos cúbicos estratificados o de espuma, impresión tridimensional y extrusión estratificada. Se prefiere la estereolitografía porque crea un modelo de plástico directamente a partir de una cuba de polímero líquido fotocurable por solidificación selectiva usando un haz láser de escaneado. La precisión del objeto de estereolitografía en relación con el modelo de ordenador es del orden de 0,0254 cm (0,01 pulgadas). El modelo primario 11 de plástico se adhiere a la placa de base 13 de una caja abierta (de madera estratificada). Se vierte una pasta de cerámica licuada en la caja 14 y en torno a la superficie del modelo primario. El material cerámico usado es del tipo que requiere solidificación por calor o congelación para adquirir rigidez. Si se utiliza congelación, la cerámica se seca hasta que adquiera una coloración verde y, entonces, se estabiliza por congelación (por ejemplo, entre -30ºC y 0ºC) durante varias horas para crear una superficie de modelo lisa. Puede usarse una cerámica tal como Cotronics Rescor 780TM , que contiene alúmina o arena de sílice para machos. Las ventajas de usar la cerámica 780 son: (i) un excelente acabado superficial de 1 a 4 µm (1 a 4 micras), (ii) buena resistencia al choque térmico entre 982 y 1316ºC (1800-2400ºF), resistencia a la compresión de, al menos, 62,1x106 Nm−2 (9000 psi) y encogimiento longitudinal reducido con baja dilatación térmica. La cerámica solidificada se retira del modelo primario 11 levantandola y separándola; no quedan adheridas partículas ni restos de cerámica en el modelo primario porque, típicamente, se aplica un agente separador al modelo. El modelo de pulverización 12 de cerámica sin cocer separado se calienta a continuación en un horno a una temperatura elevada sostenida del orden de 250-500ºC, preferiblemente 300ºC, seleccionándose el margen de temperatura de modo que se obtenga una transformación basada en la difusión a temperatura constante del metal pulverizado dispuesto en dicho modelo. La selección de la temperatura de difusión a temperatura constante se basa en la cantidad de trabajo en frío que las partículas de metal pulverizadas semisólidas recibirán como consecuencia del impacto con el modelo de cerámica. Esta temperatura de difusión se convierte en un mecanismo de recocido a baja temperatura que proporciona restablecimiento limitado o completo en lo que se refiere al alivio de las tensiones internas. Las gotitas depositadas producirán salpicaduras por el impacto, recibiendo, de ese modo, un grado moderado de trabajo en frío que las sitúa en un estado de cierta tensión mecánica con imperfecciones en la estructura de cristal en fase de solidificación; la tensión interna también se induce al encogerse las capas sucesivas de películas metálicas sobre las capas anteriores. Esta tensión está asociada con las dislocaciones que equilibran los esfuerzos elásticos internos. Se cree que esas dislocaciones de energía relativamente elevada se moverán por un mecanismo denominado “de escalada” que posiciona las dislocaciones en una posición más favorable desde el punto de vista energético para reducir sustancialmente la tensiones internas. También se cree que en las etapas iniciales del recocido a baja temperatura, el alivio de tensiones tiene lugar cuando los átomos se mueven a lo largo de distancias muy limitadas hacia posiciones más próximas al equilibrio y tienen permitido el movimiento de 5 10 15 20 25 30 35 40 45 50 55 60 65 4 dislocación limitado a planos de deslizamiento; se trata de una difusión por la que las vacantes de átomos se desplazan hacia las dislocaciones. No hay pérdida de fortaleza mecánica ni de rigidez del metal puesto que no es el recocido a baja temperatura el que causa las recristalizaciones iniciales, sino la presencia de las dislocaciones que tienen permitida su difusión. En las últimas etapas de recocido a baja temperatura, la energía térmica permite que las dislocaciones enmarañadas se muevan y formen límites de estructuras de subgranos sometidas a poligonización, para una mayor recuperación en lo que se refiere al alivio de tensiones. Debe hacerse notar que la densidad de dislocación permanece virtualmente invariable cuando se ha producido el alivio de tensiones (mediante difusión y formación de sub-granos). La elección de la baja temperatura para que tenga lugar la difusión depende de la cantidad de trabajo en frío que las gotitas de metal hayan recibido; se supone que la baja temperatura debe seleccionarse entre la tercera parte y la mitad del punto de fusión del metal a recocer (es decir, entre 250 y 500ºC para un acero con el 0,8% de C). En el caso de acero al carbono no aleado (con el 0,8% en peso de carbono), dicha temperatura constante debe ser superior a la temperatura de inicio de formación de martensita del acero. El calentamiento de la cerámica en un horno puede hacerse por etapas, por ejemplo utilizando una etapa de precalentamiento a 100-110ºC durante al menos dos horas, para vaporizar cualquier resto de agua que pueda haber en la cerámica, y, a continuación, aumentando gradualmente el calentamiento hasta una temperatura de 300ºC durante aproximadamente una hora, manteniéndose a 300ºC durante otras dos horas; a continuación se aumenta gradualmente la temperatura de la cerámica hasta, aproximadamente, 700ºC durante cinco horas, para lograr una densificación más elevada en ciertas cerámicas, y finalmente se enfría durante un periodo de varias horas (por ejemplo, aproximadamente, 5-7 horas) dependiendo del espesor de la cerámica, a la temperatura constante de mantenimiento objetivo (250-500ºC), a la que permanecerá. El ciclo de calentamiento por etapas puede acortarse eliminando la etapa que incluye calentamiento a 700ºC si pueden aceptarse otras cerámicas con menor grado de densificación. El modelo de pulverización de cerámica se retira del horno y se invierte, para presentar una superficie 35 de modelo que define una cavidad compleja 36 con una profundidad 37; el modelo 12 está listo para ser sometido inmediatamente a pulverización en caliente. Como se muestra en la figura 2, se utilizan pistolas de pulverización en caliente para depositar el metal alotrópico. Las pistolas de pulverización en caliente pueden ser del tipo de llama oxiacetilénica, en el que se alimenta un alambre o metal en polvo en su interior, de plasma, en el que se alimenta metal en polvo, o, preferiblemente, del tipo de arco de uno o dos alambres, en el que se alimenta el extremo de los alambres en el arco. En una pistola pulverizadora de arco con dos alambres, se genera un arco eléctrico en la zona situada entre dos electrodos consumibles de alambre; a medida que los electrodos se funden, el arco se mantiene alimentando continuamente los electrodos en la zona del arco. El metal de los extremos del electrodo se atomiza mediante una descarga de gas comprimido, generalmente frío. A continuación, el metal atomiza3 5 ES 2 207 125 T3 do es impulsado por el chorro de gas hacia un sustrato, formando un depósito en él. En un aparato de arco de un solo alambre se alimenta un único alambre a través del eje central del soplete, o bien se alimenta, formando ángulo agudo, a una corriente de plasma que se genera internamente en el soplete. Dicho único alambre actúa como electrodo consumible que se alimenta a la cámara de arco. Se establece un arco entre el cátodo del soplete de plasma y dicho único alambre, a modo ánodo, fundiéndose, de ese modo, el extremo del alambre. Se alimenta gas a la cámara del arco, que es coaxial con el cátodo, en la que se expande a causa del arco eléctrico, para hacer que, a través de la boquilla, fluya una corriente de gas muy caliente (que lleva pequeñas gotas de metal procedentes del extremo del electrodo). Puede usarse un flujo adicional de gas a temperatura más elevada para envolver o rodear la pulverización de metal fundido de modo que dichas gotas queden sometidas a ulterior atomización y aceleración. Aún pueden utilizarse otras pistolas de soplete de alambre-arco que utilizan un plasma de arco transferido mediante el cual se produce un arco inicial entre un cátodo y la boquilla que rodea el cátodo; el plasma creado a partir de un arco de este tipo se transfiere a un ánodo secundario (fuera de la boquilla de la pistola), en forma de materia prima de alambre simple o doble, produciendo la fusión del extremo de dicha materia prima de alambre. En la figura 2, se utilizan tres pistolas para disponer un depósito en bruto 15 en la superficie expuesta 35 del molde de pulverización de cerámica. La pistola 16 de pulverización en caliente tiene un extremo 16a que está orientado según un eje 17 perpendicular a la extensión del plano general de la superficie 35 expuesta, situándose el extremo 16a, en general, de modo aproximado, a 17,78-35,56 cm (7-14 pulgadas) de dicha superficie expuesta. La pistola pulverizadora 16 tiene una fuente de alimentación 18 de electricidad y gas que funciona, aproximadamente, a 30 voltios, siendo la alimentación de corriente del orden de 100-250 amperios, y de modo preferido, aproximadamente 175 amperios. Hay una segunda pistola 19 montada de modo que su extremo 19a esté orientado con un ángulo de aproximadamente 45º con respecto al eje 17 de la primera pistola y tiene una fuente de alimentación 20 de electricidad y gas que funciona, aproximadamente, a 30 voltios, y, aproximadamente, a 100-250 amperios, preferiblemente 175 amperios; el extremo 19a de pistola está colocado también aproximadamente a 17,78-35,56 cm (7-14 pulgadas) de la superficie 35 expuesta. La tercera pistola pulverizadora 21 tiene un extremo 21a orientado de modo que su eje 22 forme también un ángulo de 45º con el eje 17 de la primera pistola y se encuentre en un plano que es generalmente perpendicular al plano que comprende las pistolas 16 y 19. La tercera pistola tiene una fuente de alimentación 23 de electricidad y gas que funciona de modo continuo, aproximadamente, a 30 voltios y una fuente de alimentación de corriente similar de, aproximadamente, 100-250 amperios; el extremo 21a de pistola se mantiene situado, aproximadamente, a 17,78-35,56 cm (7-14 pulgadas) de la superficie 35 expuesta. Cada una de las pistolas se alimenta con un gas a alta presión a partir de sus fuentes de alimentación respectivas, que consiste en nitrógeno a una presión de, aproximadamente, 27,6-58,6 x104 Nm−2 (40-85 psi), siendo utilizado dicho gas para producir la atomización de las gotitas de alambre. Las pistolas 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 pueden ser movidas por medio de robots, por ejemplo, mediante robots 24, 25, y el modelo de pulverización 12 puede estar montado en una mesa giratoria 26 y hecho rotar mediante un motor 27, para lograr un movimiento relativo entre el diseño de pulverización de las pistolas y la superficie 35; pasadas reiteradas del material pulverizado acumularán un depósito bruto con un espesor de, al menos, 1,27 cm (0,5 pulgadas) en la superficie del modelo de pulverización 12. De modo preferido, el depósito excederá la profundidad 37 de la cavidad de pulverización y también se extenderá en torno a los lados de la caja del modelo de pulverización. El material en exceso en la boca de la cavidad asegura estructuras cristalinas densas. El tamaño de las gotitas del metal pulverizado puede ser del orden de 0,0254-0,254 cm (0,01-0,254 pulgadas). No se cree que el tamaño de gotita sea importante para la capacidad de, eventualmente, eliminar tensiones mediante el procedimiento de difusión de esta invención. La materia prima de alambre utilizado para cada una de las pistolas tiene una composición química que consiste en acero con carbono en el intervalo de 0,01-0,9% en peso. El depósito en bruto de metal estará esencialmente desprovisto de óxidos debido al uso de un gas de pulverización no oxidante, tal como nitrógeno, y controlando la presión de la celda de pulverización, para reducir o impedir la aspiración. Sin embargo, puede deslizarse una cierta proporción menor de óxido a causa del arrastre de aire en torno al diseño de pulverización, que puede ser aspirado hacia la cámara de pulverización si la propia cámara no se llena con gases no oxidantes; ello debe mantenerse a un nivel mínimo o eliminarse. El metal depositado permanecerá, mediante el calor recibido del modelo de cerámica 12 caliente, a una temperatura al menos superior a la temperatura de inicio de formación de martensita y, generalmente, en torno a la temperatura del modelo de cerámica, hasta que se complete la reacción de difusión. La temperatura del modelo puede mantenerse al nivel deseado calentando adicionalmente el modelo separadamente del horno de modo que la temperatura pueda ser sostenida durante una o dos horas, si es necesario, para lograr la conclusión de la reacción de difusión. La temperatura puede mantenerse cambiando los parámetros de pulverización tales como intensidad de corriente, voltaje, distancia de pulverización y presión de pulverización. Como se muestra en la figura 3, el recorrido de temperatura necesario para lograr la reacción de difusión estable se designa con 30. Cuando las partículas 28 de metal pulverizado entran en contacto con la superficie 35 del modelo, o con las partículas 29 previamente depositadas, son, al menos parcialmente, líquidas; al hacer impacto o entrar en contacto, dichas partículas se vuelven, rápidamente, completamente sólidas. La temperatura de las partículas en el momento del impacto se estima en, aproximadamente, 700850ºC, aunque no se han hecho mediciones precisas. Como puede verse a partir del diagrama de la figura 3, la temperatura de las partículas depositadas baja rápidamente una vez pasado el extremo 31 del diagrama, representado a 550ºC, y a lo largo de la línea 30 de recorrido, hasta que alcanzan la temperatura del modelo de pulverización de cerámica (es decir, 300ºC). Las partículas permanecen, esencialmente, a esta temperatura durante un tiempo, para permitir que las partículas de metal experimenten la reacción basada en 7 ES 2 207 125 T3 la difusión. Dependiendo del nivel de temperatura del modelo caliente (del orden de 250-500ºC), el tiempo durante el cual el depósito y el molde de cerámica tienen que mantenerse a dicha temperatura constante variará desde 30 segundos, cuando la temperatura constante real sea de, aproximadamente, 500ºC, para crear una bainita de estructura gruesa, a varias horas, cuando la temperatura constante sea, aproximadamente, de 280ºC, para crear una bainita fina. El tiempo a dicha temperatura también depende del trabajo en frío inicial de las películas metálicas, que puede reducir este tiempo de forma drástica. Una ventaja significativa del procedimiento del invento es que alivia tensiones internas cuando se trabaja con un margen amplio de niveles de carbono en el acero. Sería casi imposible lograr un alivio de tensiones en un acero que tenga un nivel de carbono del 0,1-0,15% en peso mediante la técnica descrita en la publicación de Jordan precedente, porque el extremo del diagrama TTT está tan desplazado a la izquierda, que el metal no puede enfriarse de modo suficiente- 5 10 15 20 8 mente rápido para obtener martensita (el mecanismo de compensación de tensiones) y evitar dicho extremo. De ese modo, la técnica de Jordan queda limitada a aceros con aproximadamente un 0,8% de carbono, para permitir la rápida formación de martensita. Finalmente, se deja que el material en bruto y el modelo se enfríen al aire a temperatura ambiente, preferiblemente durante un periodo de, aproximadamente, dos horas (es decir, 100ºC/hora). El depósito se separa de la cerámica cortando por la línea 38 con un dispositivo de corte por chorro de agua, que elimina esencialmente todo el depósito que se encuentra fuera de la cavidad 36. A continuación, se separa el depósito 39 de la cavidad cortando la cerámica, que es relativamente frágil, con un escoplo. Para asegurar la retirada de toda la cerámica, el depósito en bruto cortado puede someterse a la proyección de cuentas. El depósito separado resultante es una réplica exacta del modelo primario inicial y tiene poca o ninguna distorsión en relación con él debida a las tensiones de solidificación. 25 30 35 40 45 50 55 60 65 5 9 ES 2 207 125 T3 REIVINDICACIONES 1. Un método para formar por pulverización un artículo que replica un modelo primario, que comprende: (a) colar y solidificar en torno a dicho modelo primario un material que tenga una conductividad térmica similar a la cerámica, para formar un modelo de pulverización; (b) después de retirar dicho modelo de pulverización de dicho modelo primario, calentar dicho modelo de pulverización a una temperatura predeterminada sostenida; (c) estando en condición de calentamiento a dicha temperatura predeterminada, pulverizar en caliente partículas de metal alotrópico sobre dicho modelo de pulverización para el artículo calentado, haciendo impacto dichas partículas en dicho modelo de pulverización, o en partículas pulverizadas depositadas previamente, a una temperatura superior a la temperatura predeterminada; (d) mantener dicho depósito en dicho modelo de pulverización calentado durante un tiempo suficiente para permitir que las partículas del depósito se enfríen a dicha temperatura predeterminada, seleccionándose dicha temperatura de modo que las partículas pulverizadas, mientras que permanecen a dicha temperatura, experimenten una reacción de difusión que reposicione las dislocaciones estructurales o las vacantes y alivie las tensiones internas debidas al depósito y a la solidificación; y, (e) después de ello, enfriar gradualmente dicho depósito a temperatura ambiente para producir un artículo unitario, esencialmente libre de distorsión en relación con el modelo de pulverización. 2. Un método según la reivindicación 1, en el que el modelo de pulverización se forma a partir de un 5 10 15 20 25 30 35 10 material cerámico. 3. Un método según la reivindicación 2, en el que el modelo de pulverización de cerámica está constituido de alúmina y/o sílice y tiene una resistencia a la compresión de, al menos, 62,1x106 Nm−2 (9000 psi). 4. Un método según cualquiera de las reivindicaciones precedentes, en el que el metal alotrópico es un acero al carbono sin alear, que tiene un contenido de carbono del orden de 0,01-0,9% en peso. 5. Un método según la reivindicación 4, en el que el modelo de pulverización se calienta en el paso (b) a una temperatura del orden de 250-500ºC. 6. Un método según cualquiera de las reivindicaciones precedentes, en el que el modelo primario tiene una precisión superficial dimensional del orden de, aproximadamente, 0,15/2,54 cm (0,06/1 pulgadas). 7. Un método según cualquiera de las reivindicaciones precedentes, en el que dicho paso (c) se lleva a cabo mediante el uso de una o dos pistolas pulverizadoras térmicas de arco, con uno o dos alambres. 8. Un método según cualquiera de las reivindicaciones precedentes, en el que el artículo que resulta del depósito en el paso (c) tiene un espesor del orden de 1,27-7,62 cm (0,5-3,0 pulgadas). 9. Un método según cualquiera de las reivindicaciones precedentes, en el que en el paso (c), se lleva a cabo la pulverización en caliente mediante el uso de una pluralidad de pistolas, que pulverizan simultáneamente y dirigen sus chorros hacia el mismo modelo de pulverización, dirigiendo las pistolas de pulverización sus chorros a lo largo de ejes con diferentes orientaciones angulares en relación con la superficie del modelo de pulverización de cerámica. 10. Un método según la reivindicación 9, en el que la mayoría de las pistolas funcionan con una intensidad de corriente superior a 175 amperios. 40 45 50 55 60 65 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos químicos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluida en la mencionada reserva. 6 ES 2 207 125 T3 7 ES 2 207 125 T3 8 ES 2 207 125 T3 9