86 capitulo iv resultados de la investigación

Anuncio

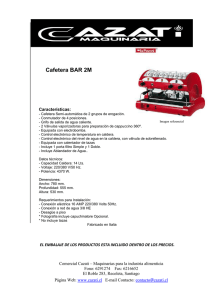

86 CAPITULO IV RESULTADOS DE LA INVESTIGACIÓN 87 CAPITULO IV RESULTADOS DE LA INVESTIGACION En el presente capitulo se muestran los resultados obtenidos en la investigación, culminando así este proceso atendiendo a lo planteado anteriormente mediante el análisis de las conclusiones obtenidas de los instrumentos de recolección de datos. A continuación se presenta el estudio de las fases previamente establecidas con el propósito de desarrollar las estrategias para la implementación de un plan de mantenimiento preventivo a las calderas acuotubulares en el servicio autónomo hospital universitario de Maracaibo (S.A.H.U.M). 1. ANALISIS Y DISCUSIÓN DE LOS DATOS Y RESULTADOS Un plan de mantenimiento sea correctivo, preventivo o predictivo, en la actividad industrial tiene como propósito fundamental aumentar la disponibilidad de los equipos manteniéndolos en buenas condiciones, aumentando así la productividad, reduciendo los costos de producción y extendiendo su vida útil. Cuando se refiere al mantenimiento de calderas implícitamente se está considerando el mantenimiento de todos los elementos que componen el 87 88 sistema, siendo estos el sistema de alimentación y tratamiento del agua, el sistema de alimentación del combustible, generador y hogar, el cuerpo de la caldera, el sistema de distribución de vapor y recuperación del condensado y el sistema de accesorios y seguridad. Por ello al planificar el mantenimiento de este equipo debe considerarse los siguientes niveles de actuación: Seguimiento en operación del equipo Operaciones preventivas, predictivas y programadas Eventuales acciones correctivas, las cuales deberán de disponer en la medida que se perfeccionen los programas de mantenimiento. 1.1 DESARROLLOS DE CADA FASE DE LA INVESTIGACIÒN FASE I: ANALIZAR CAUSAS, MODOS, EFECTOS DE FALLAS DE LAS CALDERASDEL S.A.H.U.M DE MARACAIBO. Para el desarrollo de esta fase se llevó a cabo una revisión bibliográfica de varios autores y trabajos alusivos al tema de estudio; seguidamente se procedió a la elaboración de un formato enfocado a registrar el análisis de fallas por pieza de la caldera; tomando en cuenta los registros de fallas que de una manera u otra fueron aportados por el Hospital Universitario de Maracaibo a través de una mesa de trabajo conformada por el personal técnico de mantenimiento de dicho hospital. 89 CUADRO 5 GUIA PARA EL ANALISIS DE FALLAS POR PIEZAS Equipo: Caldera GUIA PARA EL ANALISIS DE FALLAS POR PIEZAS Modelo: Fecha: EFECTO DE FALLA (Que ocurre cuando falla) Cámara de Variación de la Exceso de presión de Bajo de rendimiento Alimentación de Agua presión de agua vapor de la caldera Bomba Centrifuga Tuberías tapadas Impulso obstruido Bajo de rendimiento de la caldera Economizador Baja temperatura de No se observan No economiza gases combustibles intercambios de combustible temperaturas Electrodo de la Paro de caldera Alta temperatura Caldera caldera Filtro de agua de la Baja temperatura en Obstrucción del filtro Paro caldera caldera caldera y poca presión de agua Elaborado por: Revisado por: Aprobado por: PIEZA FALLA FUNCIONAL CAUSAS DE FALLA Fuente: Hernández, Pirona, Tovar (2013) Grafico 1. Diagrama Causa y Efecto de La Variación de la Presión de Agua Fuente: Hernández, Pirona, Tovar (2013) 90 Grafico 2. Diagrama Causa y Efecto de Tuberías Tapadas Fuente: Hernández, Pirona, Tovar (2013) Grafico 3. Diagrama Causa y Efecto de Baja Temperatura de Gases Combustibles Fuente: Hernández, Pirona, Tovar (2013) 91 Grafico 4. Diagrama Causa y Efecto de Combustión Incompleta Fuente: Hernández, Pirona, Tovar (2013) Se realizó un análisis en una mesa de trabajo con el apoyo del personal técnico y supervisor de mantenimiento del hospital universitario en el cual se realizaron diagramas causa efecto para determinar las causas de las fallas de la caldera, haciendo una elección por mayoría de votos de los participantes para determinar la falla principal y las secundarias. Corrosion en las tuberias Fugas en las Tuberias Baja presion del combustible 31% 50% 19% Grafico 5. Principales Fallas Fuente: Hernández, Pirona, Tovar (2013) 92 Como se puede observar las principales fallas las cuales se encuentra reflejadas en la grafica sobresale en primer lugar la corrosión en las tuberías las cuales ocasionan un gran problema en todo el sistema debido a que estas arrastran las perdidas por oxidación de las tuberías a lo largo del sistema lo que genera bajas presiones a la salidas de filtros, por otra parte tenemos las falla por baja de presión del combustible eso se debe a que la entrada de combustible está conectada a línea de gas publica la cual abastece el servicio de gas de cocina residencial y por ende en ciertas horas del día la presión de la línea principal baja debido al consumo. La última falla es la de fugas en las tuberías a lo largo del sistema de las calderas, estas está en varias secciones de la línea de vapor se encuentran pérdidas debido a los accesorios de la tuberías que se encuentra en mal estado y allí hay están las fugas causando baja presión y ocasionando una condición insegura. FASE II. INSTRUCCIONES TECNICAS Y PROCEDIMIENTO DE EJECUCION ELABORACIÓN DE LA FICHA TÉCNICA. Durante la formulación de un programa de mantenimiento se recopilan datos técnicos y de operatividad de cada uno de los equipos involucrados, por ello esimportante organizar toda esa información en fichas técnicas que sirvan como herramientas de consulta de fácil acceso en cualquier momento. 93 Según Leal y Zambrano (2008) se elaboro un formato, con la finalidad de recopilar datos técnicos de los equipos, permitiendo establecer registros de consulta rápida para el personal de mantenimiento, presentando características funcionales y especificaciones del fabricante. El formato contiene los siguientes renglones: Logotipo: logo de identificación de la empresa Código del formato: identificación del formato Nombre: nombre del equipo Código del equipo: identificación del equipo Clasificación del equipo: Se refiere si el equipo es crítico, semi-crítico, o no crítico Marca: nombre o fabricante de la empresa representante del equipo Serial: identificación numérica o codificación del fabricante Modelo: características particulares del equipo, que permite diferenciarlo de otro Capacidad: medida cuantitativa de potencia Es importante destacar que algunos equipos no cuentan con placas o éstas se encuentran deterioradas, en consecuencia para éstos no se pudo recolectar toda la información que exige el formato. Cada equipo deberá constar con una carpeta física en la que debe estar la ficha técnica, ésta se debe elaborar cada vez que un equipo ingrese a las instalaciones de la empresa. La ficha se encuentra estructurada de una manera sencilla, con datos y especificaciones técnicas relevantes. 94 CUADRO 6 FORMATO DE FICHA TÉCNICA HOSPITAL UNIVERSITARIO DE MARACAIBO FICHA TECNICA FECHA: 13/06/2013 SA-FT-001 Código: SAH-CC-01 Nombre: Caldera Marca: American of iron Modelo: Acuotubular Serial: -------------- Dimensiones Especificaciones Técnicas Largo: 3.50m Ancho: 2.30m Capacid a1000lts Alto: 2.50 m Peso: ----- KW: 2750 Frecuencia : 60Hz Piezas de recambio Nombr e Tipo Numer o Correa Helicoid al NKT63 Elementos principales Soplador Armadura Válvulas Bobina Tornillos bases acople Motor Carcasa Termómetro Bomba Reguladores Celenoides Manómetros Equipos complementarios Nombre Potenci a Niveladore ---------s Cuñas ---------- Modelo Serial Marca Observacione s ----------- ---------- ------ ------------- ------------ ---------- --------- ---------------- Fuente: Hernández, Pirona, Tovar (2013) 95 CONTROL DE TRABAJO Luego de lograr una clara definición de cuales equipos se involucran en el programa, se hace necesario establecer una herramienta que facilite el control de las actividades de mantenimiento a efectuar y que así mismo alerte sobre alguna anormalidad que pueda alterar sustancialmente la planificación que se ha realizado, impidiendo obtener los resultados previstos. Según Sulbaran (1998), el control de trabajo en un programa de mantenimiento tiene los siguientes objetivos: Canalizar la demanda de mantenimiento. Controlar la generación de trabajo. Establecer criterios de autorización y programación de trabajos basados en una adecuada planificación, estimación del costo y programación de los recursos necesarios: mano de obra, material y repuesta, contratos. Permitir la evaluación jerarquizada del trabajo de mantenimiento ejecutado.” Cuando se realizan trabajos de mantenimiento que han sido planificados se define una programación que detalla las actividades a ejecutar y controlar, es decirincluye: 1. La elaboración de una lista de verificación, donde se pueda recopilar información básica de los requerimientos de mantenimiento de los equipos incluidos en el programa. Repuestos estratégicos, entre otros. 2. La simplificación de dicha lista, clasificando las actividades hasta lograr un número óptimo y una ordenación adecuada de las mismas. 3. La codificación de las actividades a considerar. 96 DISEÑO DE UNA ORDEN DE TRABAJO Para controlar el trabajo se requiere lograr una conexión entre el proceso de planificación/ programación y el proceso de ejecución/ control; para ello la figura de la Orden de Trabajo (ODT) permitirá detallar las necesidades a cubrir en las diferentes etapas de la ejecución de un trabajo, a fin de evitar la realización de labores sin importancia, innecesarias o no autorizadas, y para contar con un registro de la tarea efectuada por máquina. (Duffuaa 1997). La ODT representa la herramienta escrita en el proceso de control cuyo objetivo consiste en informar a quien corresponda el trabajo que se debe realizar y controlar, además es un medio a través del cual se ejecutan cada uno de los diferentes tipos de trabajo de mantenimiento, permitiendo que el supervisor de mantenimiento analice y programe el trabajo, proporcione un medio para revisar los trabajos en lo referente al costo, necesidad y magnitud, tanto antes como después de haberse realizado. Las órdenes de trabajo ayudan a la supervisión de operación en la determinación de la necesidad de trabajo y proporciona a la supervisión de mantenimiento, los medios para estimar y programar el trabajo, de acuerdo con los requerimientos de la empresa, Este documento permitirá la aprobación y control de la ejecución de los trabajos de mantenimiento a realizar, el cual se emitirá cuando se generen los reportes de fallas o cuando al equipo corresponda realizarle las actividades de mantenimiento preventivo. La orden será elaborada por el 97 Planificador de Mantenimiento, posteriormente aprobada por el Jefe de Mantenimiento y luego por el Supervisor (Mecánico, Eléctrico, Refrigeración, etc.). El formato se estructuró de la siguiente forma: Logotipo: logo de identificación de la empresa Código del formato: identificación del formato Tipo de mantenimiento: se refiere si al equipo le realizan mantenimiento por avería(reparación) o preventivo Fecha: correspondiente al día, mes y año de la elaboración de la orden de trabajo Área: área donde se encuentra el equipo al cual se le realizará actividades de mantenimiento Número de la orden: número consecutivo a partir de la primera orden de mantenimiento Fecha de culminación: indica el día, mes y año que debe culminar el trabajo Código del equipo: identificación del equipo Asignado a: indica el nombre de la persona responsable de realizar el trabajo de mantenimiento. Marca: Nombre o fabricante de la empresa representante del equipo Duración del trabajo: indica el tiempo real y planificado realizarse el trabajo de mantenimiento ( horas/ minutos) en que debe 98 Diagnóstico del mantenimiento: se refiere a la opinión realizada por la persona encargada de llenar la orden de trabajo, referente al estado en el cual se encuentra el equipo Descripción del trabajo realizado: se refiere a las actividades de mantenimiento que han sido ejecutadas en el equipo Mano de obra: indica la cantidad de mano de obra, clasificación y tiempo requerido para solventar la falla Repuestos: cantidad y descripción de las piezas para el trabajo de mantenimiento Materiales: cantidad y descripción de los materiales para el trabajo de mantenimiento Costos involucrados: costo de mano de obra, repuestos, materiales y costo total causado por la falla Observaciones: se refiere a emitir juicios u opiniones sobre el equipo Elaborado por: se refiere a la persona que elabora la orden de trabajo Revisado por: se refiere a la persona que revisa y aprueba la orden de trabajo. En la tabla 2 se presenta el formato propuesto para la orden de trabajo, en el que se indica cada uno de los pasos para registrar la información, así como los responsables de que éstos se cumplan. 99 ORDEN DE TRABAJO Tiene una descripción pormenorizada del trabajo que se debe llevar a cabo, en estos normalmente se identifican cada paso a considerar de la reparación en cuestión. CUADRO 7 ORDEN DE TRABAJO Código: 0001 ORDEN DE TRABAJO Tipo de Mantenimiento Preventivo Correctivo X Fecha de emisión:10 /06/2013 Fecha de Nº de la culminación:10/062013/ IT:___0001___ Identificación del equipo Codificación del Equipo: SAH-CC-01 Marca: American of Iron Asignado a: Mecánicos Duración del trabajo: 10 Min Planificado: X Real: Características del mantenimiento Registrar parámetros de la caldera Recursos empleadospara ejecutar el trabajo de mantenimiento: Mano de obra Repuestos Materiales Cantida Clasificación Tiemp Cantidad Descripció Cantidad Descripció d : o : n: : n: ---1 M 10min 1 Formato Llaves -----------------Costo de mano de obra: Costo de repuestos: Costos de materiales: 0.78 Bs.F 0 0.16BsF. Costo Total: 0.94BsF. Descripción del trabajo realizado: Observaciones: Elaborado por: Fuente: Hernández, Pirona, Tovar (2013) Revisado por: 100 INSTRUCCIONES TÉCNICA Se elaboró este formato para verificar la condición o estado de los equipos, de manera que se pueda tener un control de las inspecciones realizadas, anomalías encontradas y seguimiento del funcionamiento del equipo. El formato de lista de verificación se estructuró de la siguiente manera: Logotipo: logo de identificación de la empresa Código del formato: identificación del formato Nombre: nombre del equipo Código del equipo: identificación del equipo Marca: nombre o fabricante de la empresa representante del equipo Serial: identificación numérica o codificación del fabricante Condición: se refiere al estado en que se encuentra el equipo con respecto a las actividades de inspección (bueno/malo) Actividad a realizar: se refiere a las actividades de inspección establecidas en la planificación. Período: frecuencia para ejecutar la actividad de inspección Observaciones: este renglón se utiliza para expresar cualquier comentario referente al estado en que se encuentra el equipo Fecha: día, mes y año en que se realizó la verificación Realizado por: persona que realiza la inspección 101 CUADRO 8 FORMATO DE INSTRUCCIONES TÉCNICAS INSTRUCCIONES CODIGO: TECNICAS 0001 DATOS DEL EQUIPO EQUIPO CÓDIGO Caldera SAH-CC-01 SERIAL MARCA FRECUENCIA: CONDICIÓN ACTIVIDAD A REALIZAR MA D S Q M T BUENO LO Lubricación de Bombas X X Ajuste a bases motores X X X Remplazo de Fusibles X OBSERVACIONES: FECHA: REALIZADO POR: REVISADO POR: APROBADO POR: 13/06/2013 Fuente: Hernández, Pirona, Tovar (2013) 102 CUADRO 9 ÍNDICE DE INSTRUCCIONES TÉCNICAS RUTINARIAS PARA LA ACTIVIDAD MECÁNICA HOSPITAL UNIVERSITARIO DE MARACAIBO INDICE DE INSTRUCCIONES TECNICAS Tipo de Mantenimiento: Rutinario: X Programado: Tipo de Actividades: Pieza M: X Actividades L: E: Personal I: G: Frecuencia O: Tiempo (min.) Ejecución Cámara de Tratamiento y Alimentación Control del de Agua Agua de Mecánico Cada 5Mes 120 Mecánico Cada 1 Mes 60 Mecánico Cada 2 Meses 150 Mecánico Cada 1 Día 45 Mecánico Cada 15 Día 30 Alimentación Bomba Limpiar Centrifuga completamente los conductos de agua de la carcasa Economizador Purificar purga de vapor Electrodo de la Remplazo del caldera electrodo Filtro de agua Limpieza del de la caldera filtro Fecha: Aprobado por: Elaborado por: Fecha: Fuente:Hernández, Pirona, Tovar 103 PROCEDIMIENTOS DE EJECUCIÓN Una vez diseñados los formatos necesarios para registrar y controlar las actividades de mantenimiento, se procedió a la elaboración de los procedimientos de ejecución, el cual constituye un instrumento de gran utilidad para el personal de mantenimiento, ya que contempla una serie de pasos que conllevan a un mejor desempeño de la gestión de mantenimiento. Los procedimientos de ejecución están compuestos por los siguientes aspectos: Instrucción técnica: Las acciones de mantenimiento. Equipo: Nombre del equipo a trabajar. Codificación del equipo. Fecha. N° de control de la ficha técnica N° de control de procedimiento de ejecución. Responsabilidad: Personas responsables de cumplir las políticas y pasos contenidos en el documento Actividades: pasos a seguir para la ejecución de las actividades de mantenimiento Duración: Tiempo en el que se realizo el mantenimiento. Personal que va a ejecutar el mantenimiento. Cantidad de personas involucradas en el mantenimiento. Herramientas y equipos empleados. 104 Repuestos / Materiales. Documentos de Referencia. Para la estructuración del manual tomaron en cuenta sugerencias aportadas por la empresa. CUADRO 10 PROCEDIMIENTO DE EJECUCION PROCEDIMIENTO DE EJECUCION N° DE CONTROL 0001 INSTRUCCIÓN TÉCNICA:0001 N° DE CONTROL – IT:0001 EQUIPO: CALDERA CODIFICACION: TR-01 N° 01 02 03 04 05 SAH-MT- ACTIVIDADES DURACION 1min Condenar al circuito Medir aislamientos tanto del motor como de 5min conductores eléctricos. 3 min Cerras admisión de gas combustible 3 min Cerrar válvulas de línea de flujo 10min Despresurizar el sistema PERSONAL CANT HERRAMIENTAS Y CANT REP./MAT DOC. EQUIPOS REF. Eléctrico 1 Multímetro, llave 1 Tornillos, Mecánico combinada, llave de cableado ---------tubo. OBSERVACIONES: Cumplir Normas de Seguridad. RESPONSABILIDADES: REVISADO POR: NOMBRE Y APELLIDO: FIRMA: FECHA: Fuente: Hernández, Pirona, Tovar (2013) APROBADO POR: 105 CODIFICACIÓN DE LOSEQUIPOS Es importante mencionar formato que contiene el que se manual asignará de un código para el procedimientos, de manera que éste se pueda identificar y manejar con mayor facilidad. La codificación del manual se encuentra estructurada de la siguiente forma: LEYENDA DE LA CODIFICACION DE LOS EQUIPOS XXX - XXX - XXX – XX numero en inventario Iníciales de la Ubicación Iníciales del departamento Iníciales del componente Las iníciales del departamento de Servicio Autónomo del Hospital Universitario de Maracaibo son (SAH). Las iníciales del nombre del equipo corresponden a la inicial de cada uno de sus componentes. 106 CUADRO 11 CODIFICACION DE LOS EQUIPOS CODIFICACION DE EQUIPOS PAG.1 DESCIPCION FECHA N° EQUIPO MARCA/MODELO UBICACIÓN CODIGO 01 Reguladores de Rockwell/052 Reguladores SAH-RG-REG-03 gas 02 Flotador ---------Válvula, Tanque SAH-FL-TAN-01 03 Válvulas de control ASCO/ Stop – Non Tanque SAH-VC-TAN-02 del tanque Retorn 04 Visor de vidrio --------------Tanque SAH-VV-TAN-01 05 Boquillas Greenleaf /Nº5 Sistema de SAH-BOQ-SI-02 ignición 06 Modulo de Ignición Allison/ BT636 Sistema de SAH-MI-SI-02 ignición 07 Bomba de Agua APP25/Centrifuga Línea de Fluido SAH-BA-LF-02 08 Precalentador de Continental/MTX-90- Precalentador SAH-PCA-PRC-01 agua 56 09 Suavizador Micro-T/LI500PS-MT Suavizadores SAH-SDR-SDR-01 10 Filtros mann-hummel/HG- Suavizador SAH-FT-SDR-02 BFU 11 Trampas de Vapor Armstrong/Croept Línea de vapor SAH-TV-LV-04 12 Válvulas de Jenkins/3600-105-97 Línea de fluido SAH-VR-LF-03 retención 13 Válvula globo ASCO/Stop-Non Línea de fluido SAH-VG-LF-07 RETORN 14 Válvula de Lonergan/11-W-200 Línea de vapor SAH-VS-LV-01 seguridad 15 Válvulas solenoide Magnatrol/10M90 Línea de fluido SAH-VSO-LF-03 16 17 18 19 20 21 22 23 Válvula de gas Honeywell/VPFF Reguladores SAH-VG-REG-02 Visor de Agua ------------Visor SAH-VA-VIS-01 Termómetros Wika/54 Termómetros SAH-T-T-04 Manómetro Terrice/2X114” NPT Manómetro SAH-M-M-11 Programador Honeywell/7900 Controladores SAH-PGM-CON-01 Tarjetas Honeywell/RT150 Controladores SAH-TJT-CON-03 Presostatos Honeywell/C645C Controladores SAH-PTT-CON-03 Controladores de Macdonell&Miller / Controladores SAH-CNA-CON-02 nivel de agua RLM-157 24 Motores de Siemens/ Línea de Fluidos SAH-MB-LF-02 Bombas autosebante 6.6HP 25 Motor de Soplador AVNT/132 Soplador SAH-MS-S-01 26 Soplador ------------Soplador SAH-S-S-01 27 Caldera American of Iron Caldera SAH-CC-01 Fuente: Hernández, Pirona, Tovar (2013) 107 CUADRO 12 FICHA TÉCNICA DE LOS EQUIPOS COMPONENTE BOQUILLA Marca Greenleaf Modelo Nº5 Capacidad 26gph Temperatura máxima 400ºC Diametro 20mm Orificio de salida ½” COMPONENTE PRECALENTADOR Marca Continental Modelo MTX-90-56 Peso 128 kg Capacidad 150 lts Consumo 80 watts COMPONENTE SUAVIZADOR Marca Micro-T Modelo L1500PS-MT Dimisiones 90 cm x 160cm Sal 25 Kg Capacidad 12000lbs/pie3 COMPONENTE TRAMPA DE VAPOR Marca Armstrong Modelo CROEPT Dirección Vertical Capacidad 20000Lbs Presión máxima 200Psi Temperatura máxima 450 ºF COMPONENTE VALVULA DE RETENCION Marca Jenkins Modelo 3600-105-97 Presión 200Psi Diámetro 6” COMPONENTE VALVULA GLOBO Marca Asco Modelo Stop-Non/Retorn Presión Máxima 250Psi Diámetro 4” COMPONENTE VALVULA DE SEGURIDAD Marca Lonergan Modelo 11-W-200 Tamaño 3” Capacidad 1490lbs/hr Presión 200 Psi 108 Cuadro 12 (Cont…) COMPONENTE VALVULA SOLENOIDE Marca Magnatrol Modelo 10M90 Diámetro 1/2” Temperatura Máxima 400ºF Presión Máxima 200Psi Vatios 220v Corriente 20 watt COMPONENTE VALVULA DE GAS Marca Honeywell Modelo VPFF Diámetro 3/8” x ½” Conexión 4” Presión de Trabajo 5 Psi COMPONENTE VALVULA DE CONTROL Marca Asco Modelo Stop-Non/Retorn Presión Máxima 200Psi Diámetro 4” COMPONENTE PROGRAMADOR Marca Honeywell Modelo 7900 Voltaje y Frecuencia 220VCA, 60Hz Disipación 0 a 10 W Carga Máxima 2000VA Fusibles 0 a 20A Temperatura de operación 0 a 150 ºF Vibración 1G COMPONENTE TARJETAS Marca Honeywell Modelo RT7830 Almacenamiento de voltaje 120Vca Sensor de llama 70- 220Va COMPONENTE PRESOSTATOS Marca Honeywell Modelo C645C Presión Máxima 6 Bar Presión Mínima 0.8 Bar Diferencial Ajustable 0.75 Bar Carga Admisible 15 Amp 109 Cuadro 12 (Cont…) Marca Tipo COMPONENTE CONTROLADORES DE NIVEL Marca Macdonell& Miller Modelo RLM-157 Tensión 17Vca y 220Vca Sensibilidad 0 a 10KOHM Distancia 0.60m a 2.30m COMPONENTE REGULADOR DE GAS (MOTORREDUCTORES 3 HP) Marca Rockwell Modelo 052 Presión Máxima 250 Psi Presión de Entrada 123 Psi Presión de Salida 10 Psi COMPONENTE MOTORES DE BOMBA (AUTOSEBANTENTE 6.6HP) Marca Siemens Modelo Autosebante 6.6HP Peso 45Kg Frecuencia 60Hz Vatios 220v COMPONENTE MOTOR DE TURBINA Marca AVNT Modelo 132 Trifasico (15HP) Corriente 1.0KW Frecuencia 60Hz COMPONENTE MANOMETRO Marca Terrice Modelo 2X114” NPT Conexión Bronce ¼ NPT Dimensión 2” Rango 210 Kg/cm2 COMPONENTE TERMOMETRO Marca WIKA Modelo 54 Diámetro 160mm Presión admisible 25 Bar Temperatura Máxima 160ºC COMPONENTE MODULO DE IGNICION Marca Allison Modelos BT636 Frecuencia 60Hz Voltaje 120 V COMPONENTE BOMBA DE AGUA Bomba APP 2.5 Revoluciones 1500Rpm Permebilidad 0.35 Descarga 4” COMPONENTE FILTROS mann-hummel HG y BFU Fuente: Hernández, Pirona, Tovar (2013) 110 HISTORIAL DE FALLA El objeto de un programa efectivo de mantenimiento es la reducción de los costos una forma de controlar los mismo es llevando una historia o registro a los equipos de la planta. Este debe contener en primer lugar, la relación de las reparaciones, la relación de las reparaciones y el mantenimiento preventivo a cada maquina, tipo de falla y su costo. Estos datos permiten conocer el funcionamiento de cada equipo, se puede saber cuándo comprar una maquina debido al deterioro de su condición actual. Igualmente puede detectarse que averías se repiten o si hay reparaciones frecuentes debido a la misma causa. 111 3. Numero: 6. Fech a 7. Tipo de mantenimie nto 4.- Código del Objeto: 8. Tipo 9. de Tipo Activid de ad Parad a CUADRO 13 HISTORIAL DE FALLAS 1. Empresa Modelo 2. Hoja de Vida 5. Fecha: 10. Mano de Obra 10.1. 10.2. Códig Cantid o ad 12. Elaborado por: 13. Fecha: Fuente: Hernandez, Pirona, Tovar (2013) 11. Material, repuesto, equipo, instrumento 10.3. 10.4. 11.1. 11.2. Tiemp Costo Códig Cantid o s o ad 11.3. 11.4. Tiemp Costo o s 14. Aprobado por: 15. Fecha: 111 112 1.- Nombre y Logotipo de la empresa 2.- Titulo de la Planilla, para este caso “hoja de vida”. 3.- Numero: que se le da a cada hoja de vida del objeto a mantener. 4.- Código del objeto: Definido anteriormente. 5.- Fecha: En la cual se empezó a llenar la ficha de hoja de vida. 6.- Fecha: En la que se ejecuta una determinada acción de mantenimiento al objeto. 7.- Tipo de Mantenimiento: Realizado al objeto (programado, averías). 8.- Tipo de Actividad: Realizada al objeto (eléctrica, mecánica, instrumentista, lubricación, otros).). 9.- Tipos de paradas: Que tuvo el objeto (programada y no programada. 10.- Mano de Obra: Información con respecto a este renglón. 10.1.- Código: Del personal utilizado. 10.2.- Cantidad: Numero de persona utilizada para la realización de la acción de mantenimiento. 10.3.- Tiempo: horas hombres utilizadas para ejecutar el mantenimiento. 10.4.- Costos: En los que se incurrió por la utilización del personal. 11.- Recursos: Empleados para la realización de la reparación. 11.1.- Código: El recurso utilizado para la realización de la acción de mantenimiento. 11.2.- Cantidad: Emplea para la ejecución de la reparación. 11.3.- Costos: En lo que se incurrió por la utilización de los materiales, repuestos, equipos, herramientas e instrumentos. 113 12.- Elaborado por: Persona(s) encargada de la recaudación de la información necesaria para el llenado de la planilla, 13.- Fecha: De la realización de la ficha técnica. 14: Aprobado por: Persona encargada de la revisión de la información contenida en la planilla que tiene la potestad de aprobarla o rechazarla. 15.- Fecha en que se realizo tal revisión. PLANIFICACION DE MANTENIMIENTO PREVENTIVO Antes de emprender un programa de mantenimiento preventivo es indispensable, según lo expresa Newbrough, (2002, p.44) trazar un plan general y despertar el interés de quienes participen en el mismo, e inclusive de quienes le sean ajenos. Ya que el mantenimiento preventivo por ser una forma de mantenimiento programado exige un mínimo de información para cada máquina, referida a la literatura técnica, instrucciones de fabricantes, condiciones del funcionamiento del equipo (carga de trabajo, humedad, polvo, historial de vida y rutinas de trabajo). Al respecto, Perozo (2004, p.65) refiere que la planificación del mantenimiento preventivo está dirigida principalmente a máquinas clave en el proceso de producción, aquellas que tengan un costo de paradas elevado y/o aquellas cuya avería ponga en riesgo la integridad física del personal o la seguridad de las instalaciones. Es decir, a las maquinarias que más se averían pues con la planificación del mantenimiento preventivo se puede predecir la presencia de las fallas. 114 En cuanto a la planificación del mantenimiento, en virtud de que la empresa no posee formato para realizar un plan de mantenimiento preventivo. Se presenta a continuación un formato preestablecido por los autores antes mencionados. 115 CUADRO 14 PLANIFICACION DEL MANTENIMIENTO PREVENTIVO HOSPITAL UNIVERSITARIO DE MARACAIBO Planificación Del Mantenimiento Preventivo Código: Sa-Pmp-001 Nº Código (1) Personal (2) Estado Actividad (4) (3) DISPONIBLE Frecuencia (5) Tiempo De Ejecución (6) STOP 01 02 03 04 05 Observaciones. Fecha (7) Realizado (8) Revisado (9) Aprobado (10) (11) FUENTE: Hernández, Pirona, Tovar (2013) 115 116 (1) CODIGO: Allí ira la codificación del componente al que se planificara el mantenimiento. (2) PERSONAL: Se refiere al personal especializado que estará involucrado en el mantenimiento a realizar. (3) ESTADO: Se colocara el estado o situación en la que se encuentra el equipo o componente ya sea disponible o en stop (Pare). (4) ACTIVIDAD: Actividad planificada de mantenimiento que se realizara. (5) FREUENCIA: Se especificara que tan seguido habrá que realizarse la misma actividad de mantenimiento puede ser colocado en horas, días, semanas, meses. (6) TIEMPO DE EJECUCION: Tiempo estándar en que se realiza la actividad. (7) OBSERVACIONES: Se anexara un nota o soporte para respaldar el avance o detalles del mantenimiento aplicado. (8) FECHA. Fecha de elaboración del formato. (9) REALIZADO: Persona que elaboro el formato y realiza la propuesta a sus superiores. (10) REVISADO: Persona especializada en el área que certifica el diseño del formato y la correcta aplicabilidad a los componentes. (11) APROBADO: Persona de alta jerarquía que aprueba el uso de este formato dentro de las instalaciones de la empresa. 117 FASE III: CLASIFICACIÓN DE LOS EQUIPOS Mediante la información obtenida de la entrevista para definir la criticidad de los equipos, se realizó la clasificación correspondiente a cada equipo existente en la planta, así como también se evaluó el proceso productivo, separándose el mismo en equipos críticos, equipos semi-críticos y equipos no críticos. A continuación se presenta el siguiente cuadro con la entrevista realizada tomando en cuenta los siguientes términos suministrados por el autor Alberto Perozo. EQUIPO CRITICO: Son aquellos equipos que intervienen directamente en el proceso de una planta, y no se pueden sustituir por uno en reserva, por lo tanto, inciden en la producción de la planta SEMI-CRÍTICO: Son aquellos que pueden o no intervenir en el proceso de una planta y pueden sustituirse por uno en reserva temporalmente mientras se repara el desperfecto en el mismo. La falla de uno de estos equipos no afecta inmediatamente al proceso de producción, pero podría hacerlo a largo plazo NO-CRÍTICO: Son aquellos equipos que no intervienen directamente en el proceso de una planta y al ponerlos fuera de servicio no inciden en la producción de la misma. 118 CUADRO 15 CLASIFICACIÓN DE LOS EQUIPOS DE ACUERDO A SU GRADO DE CRITICIDAD Nº PIEZA NOMBRE CLASIFICACION Critico SemiNocritico critico Hogar de la Caldera X Emparrillado X Justificación Se considera crítico porque es donde se produce la combustión para originar el vapor. Se considera crítico porque sirve de soporte al combustible sólido Y permite el paso del Aire primario que sirve para que se produzca la combustión. 1 2 Economizador Se considera criticopor que su principal objetivo es por intercambio de temperatura entre los gases de combustión y el agua de caldera se le baja temperatura a los gases de combustión X 3 4 Caja de Humo 5 Conductos de Humos 6 Templador 7 Cenicero X X X Fuente: Hernández, Pirona, Tovar(2013) X Se considera semi-critico porque en él se juntan los humos y gases después de haber entregado su calor y antes de salir por la chimenea. Se considera critico porque es por donde circulan los gases calientes y humos que se han producido en la combustión Se considera semi-critico porque es una puerta metálica que puede sustituirse, instalada en el conducto de humo que comunica con la chimenea o bien en la chimenea misma Se considera no-critico porque no interviene en el proceso. Tiene como función principal recibir las cenizas que caen de la parrilla 119 La realización de dicha clasificación determinó que el hogar de la caldera, el emparrillado, el economizador y los conductos de humos son equipos críticos para la caldera, ya que los mismos cumplen y realizan las funciones principales dentro del proceso productivo de la caldera y sin el funcionamiento de una de ellas el sistema se detendría automáticamente en el área en que este desempeñe su función. Por otra parte la caja de humo y el templador sonsemi-criticos ya que el templador tiene como objeto dar mayor o menor paso a la salida de los gases y humos de la combustión y la caja de humo los junta después de haber entregado su calor si alguno de los dos no cumplen con su función o fallan durante el proceso productivo asegurando de esta manera el buen funcionamiento del proceso. FASE IV. PASOS RECOMENDADOS PARA APLICAR UN PLAN DE MANTENIMIENTO ÓPTIMO A LAS CALDERAS DEL S.A.H.U.M. En esta última fase se mencionan las actividades a seguir para iniciar un plan de mantenimiento preventivo; para esto fue indispensable contar con la descripción detallada de cada labor a ejecutar, razón por la cual se diseñaron formatos donde se recopiló la información concerniente a la codificación de los equipos, ficha técnica, procedimientos de ejecución. Esta información se basó en la experiencia de los obreros de mantenimiento del S.A.H.U.M. Por otra parte, se elaboró un listado de los equipos donde se presentan las especificaciones técnicas obtenidas de la investigación, las cuales se registraron en un formato (Ver cuadro 11) que contienen los siguientes ítems: 120 CODIGO DEL SISTEMA DESCRIPCION COMPONENTE MARCA UBICACIÓN Para realizar codificación de los equipos, es necesario realizar un inventario en las aéreas de la estación, conociendo así los equipos con los que se cuentan para realizar las operaciones, lo cual fortalece las bases para un mantenimiento eficiente. Como resultado se ejecuta un sistema de codificación de manera que se pueda identificar de forma sencilla y rápida los equipos existentes en la estación. Para la codificación de los equipos se diseñó un código funcional para cada uno de ellos, se estructura basándose en once (11) caracteres alfanuméricos, con el propósito de facilitar la identificación y ubicación de los equipos. Las iniciales del nombre del equipo corresponden a la inicial de cada uno de sus componentes. Donde la descripción funcional se refiere al tipo de componente, siendo una abreviación de su nombre, esto con el fin de facilitar su ubicación y búsqueda en las áreas donde se lleva a cabo el proceso. El número consecutivo del equipo representa el número asignado a cada equipo y está representado por dos (2) dígitos que indican el inventario físico de cada componente. 121 Las instrucciones técnicas, son las acciones o actividades de mantenimiento a ejecutar sobre cada objeto registrado en las fichas técnicas (Ver cuadro 8 y 9). En líneas generales, cada instrucción técnica debe incluir: datos del equipo, numeración secuencia de control para cada instrucción, descripción general de la actividad a realizar, frecuencia y duración de la actividad, acondicionamiento del sitio. La ficha técnica, son los datos técnicos de operación de cada equipo o componente involucrados, generando así una herramienta de consulta sobre estos equipos, para ello la utilización del formato (Ver cuadro 6).