soldadura de los aceros inoxidables

Anuncio

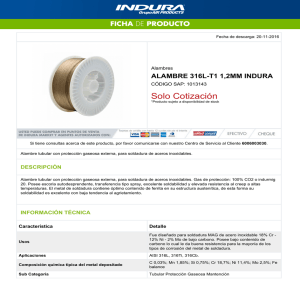

UNIVERSIDAD DON BOSCO FACULTAD DE ESTUDIOS TECNOLÓGICOS CICLO II-15 COORDINACIÓN ELÉCTRICA Y#MECÁNICA GUIA DEDE LABORATORIO 8 SOLDADURAS “Soldar platina de acero inoxidable con proceso MIG en INDUSTRIALES. posiciones 1G, 1F, 2F, US, UL.” I. RESULTADOS DE APRENDIZAJE Realiza posiciones de soldadura 1G, 1F, 2F, US, UL. En acero inoxidable, regulando los parámetros de soldeo necesarios para la unión. II. INTRODUCCIÓN SOLDADURA DE LOS ACEROS INOXIDABLES Los aceros inoxidables que contienen níquel son indispensables en la construcción de equipos para la industria de procesos. Estos aceros se usan en lugar de los aceros convencionales por sus excelentes propiedades tales como: resistencia a la corrosión, dureza a baja temperatura y buenas propiedades a alta temperatura. Propiedades físicas de los aceros inoxidables austeníticos Las propiedades físicas de los aceros al carbono y los inoxidables austeníticos son bastante diferentes, y esto requiere una revisión de los procesos de soldadura. En la Tabla de Propiedades Físicas, se incluyen algunos ítems como el punto de fusión, expansión térmica, conductividad térmica, y otros que no cambian significativamente con el tratamiento térmico o mecánico. Como se ilustra en la siguiente Tabla, el punto de fusión de los grados austeníticos es menor, así que se requiere menos calor para lograr la fusión. Su resistencia eléctrica es mayor que la de los aceros comunes, así que se requiere menos corriente eléctrica para la soldadura. Estos aceros inoxidables tienen un coeficiente de conductividad térmica menor, lo cual causa que el calor se concentre en una zona pequeña adyacente a la soldadura. Los aceros inoxidables austeníticos también tienen coeficientes de expansión térmica aproximadamente 50% más grandes que los aceros al carbono, lo cual requiere más atención en el control de la distorsión y deformación. Preparación para la soldadura Los aceros inoxidables deben ser manejados con un poco más de cuidado que los aceros ordinarios, en el corte y montaje. El cuidado que se tome en la preparación para la soldadura será tiempo bien usado, lo que incrementará la calidad de la soldadura y la terminación del producto, lo cual dará un óptimo rendimiento en servicio. Corte y preparación de las juntas Con excepción del corte oxiacetilénico, el acero inoxidable puede ser cortado con los mismos métodos utilizados para el acero al carbono. El corte oxiacetilénico resulta en la formación de óxidos de cromo refractarios, que impiden un corte preciso y parejo. Diseño de las juntas El diseño de juntas utilizadas para acero inoxidable, es similar a las de los aceros ordinarios. El diseño de junta seleccionada debe producir una soldadura de resistencia apropiada y desempeño en servicio, manteniendo bajos los costos. Las soldaduras a tope deberán ser con penetración completa, para servicio en atmósferas corrosivas. Los filetes de soldadura no necesitan tener penetración completa, siempre que se suelden ambos lados y las puntas para evitar espacios vacíos que puedan juntar líquido y permitir la corrosión por rendijas. La conexión de secciones de tubería mediante filetes de soldadura deja una rendija grande en el interior del diámetro, lo cual favorece una corrosión por rendijas y microbiológica, y debe ser prohibida en toda construcción de cañerías de acero inoxidable, para todo servicio. El acero inoxidable fundido de la soldadura es bastante menos fluido que el acero al carbono, y la profundidad de la penetración de la soldadura no es tan grande. Para compensar, las juntas de soldadura en acero inoxidable deberán tener un chaflán y un espacio para la pasada de raíz más anchos. El proceso de soldadura también influencia el diseño de junta óptimo. Por ejemplo, la soldadura MAG por spray de arco, da una penetración mucho más profunda que la MAG por cortocircuito. Limpieza en la preparación de la soldadura El área a soldar que debe ser limpiada incluye los bordes de la junta y 50 a 75 mm de la superficie adyacente. Una limpieza inapropiada puede causar defectos en la soldadura tales como fisuras, porosidad o falta de fusión. La resistencia a la corrosión de la soldadura y de la zona afectada por el calentamiento se puede reducir sustancialmente si se deja material extraño en la superficie antes de la soldadura o una operación de calentamiento. Después de limpiadas, las juntas deben ser cubiertas, a menos que se realice inmediatamente la soldadura. ALGUNOS EJEMPLOS DE CONSUMIBLES PARA SOLDADURA MIG. AWS: ER 308L Descripción: Está diseñado para los procesos de soldadura con gas inerte (MIG y TIG). Tiene un análisis químico bien equilibrado, un contenido extra bajo de carbono que minimiza la precipitación de carburos. Propiedades mecánicas bien balanceadas. Arco estable de transferencia spray, en el caso de usar como protección argón. Usos: El alambre 308L es similar al 308, excepto por su contenido extra bajo en carbono (menor a 0.03%). Es utilizado para soldar aceros AISI tipos 304L y 308L que pueden ser utilizados en un amplio rango de condiciones corrosivas, sin necesidad de hacer tratamientos térmicos posteriores a la soldadura. Aplicaciones típicas: Aceros 308L, 304L, 308, 321 y 347. Equipos y estanques de proceso y almacenamiento de productos alimenticios y químicos. Bombas, intercambiadores de calor. AWS: ER 309L Descripción: Para procesos de soldadura con gas inerte (MIG y TIG). Arco estable de transferencia spray con Indurming Inox o argón. El bajo porcentaje de carbono reduce la precipitación de carburos incrementando la resistencia a la corrosión Inter-granular. Usos: El alambre 309L es similar al 309, excepto por su contenido extra bajo de carbono (menos a 0.03%). Es utilizado para soldar aceros AISI tipo 309L que pueden ser utilizados en un amplio rango de condiciones corrosivas, sin necesidad de hacer tratamientos térmicos posteriores a la soldadura. Aplicaciones típicas: Aceros 309L, 304L, 309, 321 y 347. Equipos de procesos y almacenamiento de productos alimenticios y químicos corrosivos. AWS: ER 316L Descripción: Diseñado para procesos de soldadura con gas inerte (MIG y TIG). Análisis químico bien equilibrado, uniforme en el metal depositado y propiedades mecánicas bien balanceadas. Arco estable de transferencia spray con gases indurming inox. o argón. Usos: Para aceros tipo 316L, 316, 318 y aleaciones similares con contenido extra bajo de carbono. El contenido de 0.04% de carbono máximo en el metal depositado, evita la formación y precipitación de carburos. Excelente protección contra la corrosión intergranular. Para aplicaciones resistentes a la corrosión cuando hay posibilidades de “picadura” (ataque por ácido). No es necesario tratamiento térmico posterior. Aplicaciones típicas: Aceros 316, 316L y 318. Equipos químicos y petroquímicos. Industria alimenticia, de papel, turbinas y bombas, etc. Intercambiadores de calor. PROCESO DE SOLDEO DEL ACERO INOXIDABLE. Compra alambre de acero inoxidable con núcleo de fundente para MIG que se asemeje mucho a la composición química del acero inoxidable que estás soldando. Cuanto más cerca de la composición química, más resistente será la soldadura. Selecciona un alambre que sea apropiado para el grosor del metal. Ponte el equipo de seguridad, incluyendo la máscara facial o gafa, tapones para los oídos y un delantal para trabajo pesado o una camisa. Cambia los accesorios de la pistola de soldadura para que coincidan con el tamaño del alambre. Limpia todas las piezas de la pistola para eliminar el metal salpicado, la suciedad y el aceite para evitar problemas mientras sueldas. Limpia las superficies de los metales para eliminar la suciedad, el aceite y otros materiales que debiliten la unión soldada. Precalienta la superficie del metal a una temperatura ambiente de 60 a 65 grados Fahrenheit (15 a 18°C) si hace frío. Ajusta el caudal de gas de protección a 40 pies cúbicos por hora. Ajusta la máquina de soldadura para invertir la polaridad del electrodo positivo (CCEP). Ajusta la tensión en el centro del cable alimentador y acciona los rodillos hasta que el alambre se alimente a un ritmo constante. Alimenta el cable a través de la pistola hasta que el mismo sobresalga 5/8 pulgadas (1,58 cm) a ¾ de pulgada (1,9 cm). Sujeta la pistola con las dos manos. Esto proporciona un soporte estable mientras se forma la soldadura. Coloca la pistola de soldadura en un ángulo ya sea de 10 grados hacia delante, 10 grados de espalda o perpendicular con el metal. La inclinación hacia adelante crea una soldadura más profunda, más estrecha y plana. La inclinación hacia adelante crea una soldadura más amplia, menos profunda y redonda. Las soldaduras perpendiculares son redondeadas y profundas. Guía la pistola a lo largo de la línea de soldadura y apunta con el alambre en la parte delantera del depósito de metal fundido. Trata de mantener la anchura de la soldadura igual al espesor de la superficie a soldar. Retira cualquier residuo de escoria que quede en la unión de soldadura con un martillo cincelador o triturador. III. MATERIALES Y EQUIPO Cantidad Descripción Equipos de soldadura MIG-MAG Equipo de protección personal completo. Platina de acero inoxidable 308L Marcos con sierra. Escuadras. Rayadores. Quita escoria. Alicates Bobina de material aporte ER-308L Carga de gas argón o la mezcla de argón 97,5% y CO2 2.5% Cepillos de alambre. Esmeril. IV. PROCEDIMIENTO Traslade el equipo al lugar de trabajo. Conecte el equipo adecuadamente como lo indique el instructor. Regulación de Parámetros de acuerdo al espesor y tipo de material a soldar. Preparación de las juntas a soldar. Realización de uniones de soldaduras indicadas por el instructor. Una vez finalizada la práctica limpie su área de trabajo y guarde el equipo cuidadosamente. Muestre las piezas ejecutadas en frio para ser evaluadas. V. DISCUSIÓN DE RESULTADOS Realice un reporte escrito de los procesos que ejecuto en la práctica. _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ ______________________________________ VI. INVESTIGACIÓN COMPLEMENTARIA Soldadura en aluminio con proceso MIG y TIG. VII. BIBLIOGRAFÍA CARRILLO RODRÍGUEZ, W. Soldaduras Especiales y Corte por Plasma, UDB, El Salvador 1999. (3 ejemplares). GAXIOLA ANGULO, J.M. Curso de Capacitación en Soldadura, Limusa, México 20022. (3 ejemplares).