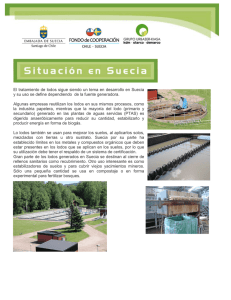

propuestas de procesamiento de los lodos producidos en la sección

Anuncio