Proyecto de Automatización y Control mediante SCADA de un

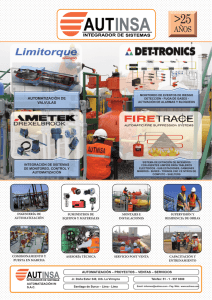

Anuncio