Fernando Mora Camacho - Inicio

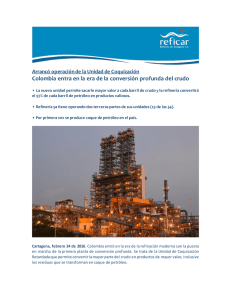

Anuncio