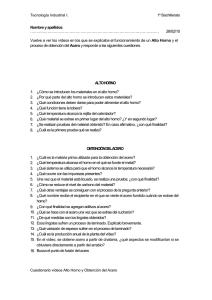

mecanismo de daño por alta temperatura de un acero hp40

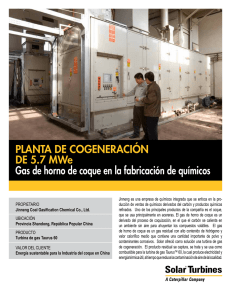

Anuncio