construcción de estructuras metálicas

Anuncio

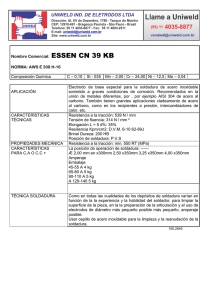

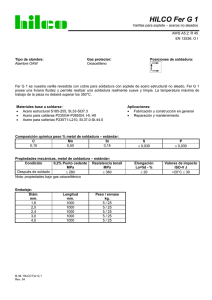

CONSTRUCCIÓN DE ESTRUCTURAS METÁLICAS Pascual Urbán Brotóns Profesor de Construcción de Estructuras de la Escuela Politécnica Superior de la Universidad de Alicante. (Arquitectura Técnica). Título: Construcción de estructuras metálicas 5.ª ed. Autor: © Pascual Urbán Brotóns ISBN: 978-84-16479-22-1 Depósito legal: A 660-2015 Edita: Editorial Club Universitario Telf.: 96 567 61 33 C/ Cottolengo, 25 - San Vicente (Alicante) www.ecu.fm Printed in Spain Imprime: Imprenta Gamma Telf.: 965 67 19 87 C/. Cottolengo, 25 - San Vicente (Alicante) www.gamma.fm [email protected] Reservados todos los derechos. Ni la totalidad ni parte de este libro puede reproducirse o transmitirse por ningún procedimiento electrónico o mecánico, incluyendo fotocopia, grabación magnética o cualquier almacenamiento de información o sistema de reproducción, sin permiso previo y por escrito de los titulares del Copyright ÍNDICE INTRODUCCIÓN................................................................................................7 TEMA 1.GENERALIDADES SOBRE LA CONSTRUCCIÓN EN ACERO....................9 Introducción....................................................................................................9 Normativa y disposiciones sobre la construcción metálica............................9 Características de los materiales...................................................................10 Tipos de acero...............................................................................................16 Productos laminados.....................................................................................16 Perfiles y chapas de sección llena laminados en caliente............................17 Perfiles huecos laminados en caliente..........................................................17 Medios de unión............................................................................................18 Durabilidad de las estructuras de acero.......................................................18 Perfiles utilizados en estructuras metálicas...................................................23 Sistemas de protección del acero..................................................................27 Ventajas e inconvenientes de la estructura metálica.....................................30 Soldadura......................................................................................................31 Uniones soldadas..........................................................................................33 Clasificación de las soldaduras.....................................................................45 Sistemas de inspección en la construcción soldada......................................50 Detalles constructivos: soldadura a tracción y a cortante.............................53 TEMA 2.TIPOLOGÍA ESTRUCTURAL EN ACERO.....................................................57 Esquemas estructurales.................................................................................57 Enlace viga-soporte. Forma de trabajo.........................................................59 Estructuras totalmente isostáticas (nudos articulados).................................61 Formas de reducir el momento al mínimo en estos nudos............................68 Estructuras con vigas continuas....................................................................72 Estructuras de pórticos con nudos rígidos....................................................77 Estructuras especiales.......................................................................................90 Estabilidad horizontal. Arriostramientos......................................................91 Juntas de dilatación en estructuras metálicas..............................................108 Prescripciones para estructuras metálicas frente al sismo..........................115 TEMA 3.BASES DE SOPORTES...................................................................................117 Introducción................................................................................................117 Forma de trabajo de las bases.....................................................................118 Descripción de los elementos de una base..................................................118 Disposiciones y recomendaciones generales de las bases..........................129 Tipología de bases de soportes....................................................................135 TEMA 4.SOPORTES. SUS CLASES..............................................................................145 Introducción................................................................................................145 Soportes, sus clases.....................................................................................145 Soportes simples de un solo perfil..............................................................145 Soportes simples de varios perfiles.............................................................148 Soportes simples acoplando perfiles y chapas............................................150 Soportes armados (de chapas yuxtapuestas)...............................................151 Soportes compuestos...................................................................................152 Refuerzo de soportes...................................................................................159 Soportes metálicos rellenos de hormigón..........................................................161 Soportes mixtos.............................................................................................161 Cambios de perfil........................................................................................162 Detalles constructivos.................................................................................168 TEMA 5.VIGAS. SUS TIPOS.........................................................................................171 Jácenas o vigas............................................................................................171 Clasificación de las vigas............................................................................171 Vigas simples..............................................................................................172 Vigas múltiples............................................................................................173 Vigas reforzadas (perfiles con refuerzos)....................................................178 Vigas o jácenas armadas.............................................................................181 Vigas o jácenas aligeradas...........................................................................186 Disposiciones constructivas........................................................................191 Brochales.....................................................................................................193 Vigas continuas...........................................................................................200 Cambios de perfil........................................................................................203 Empalme de vigas.......................................................................................203 Uniones de vigas y pilares. Detalles constructivos.............................................207 TEMA 6.VIGAS DE CELOSÍA......................................................................................217 Introducción................................................................................................217 Tipos de vigas de celosía.............................................................................218 Principios constructivos y de cálculo de las celosías indeformables..........221 Elementos componentes de las vigas de celosía.........................................223 Organización de nudos y barras..................................................................224 Disposiciones constructivas de nudos.........................................................230 Nudos de apoyo...........................................................................................231 Detalles constructivos.................................................................................233 Vigas de celosía tubulares...........................................................................243 TEMA 7.APOYOS Y APARATOS DE APOYO.............................................................261 Introducción................................................................................................261 Apoyo de vigas...........................................................................................261 Aparatos de apoyo.......................................................................................264 Apoyos o uniones entre si, de elementos metálicos en dilatación.....................269 Apoyos en dilatación controlada en zona sísmica......................................280 Apoyo en dilatación de una viga metálica inclinada en el lateral de un pilar.............................................................................................................282 TEMA 8.ESTRUCTURA METÁLICA EN NAVES INDUSTRIALES.........................283 Introducción................................................................................................283 Elementos de una cubierta..........................................................................283 Disposiciones que puede adoptar la estructura de cubierta.........................287 Correas........................................................................................................295 Arriostramientos.........................................................................................299 Entramado de naves industriales.................................................................304 Naves industriales dotadas de puente grúa.................................................322 Naves con estructura de pórticos................................................................324 Cubiertas de estructura en forma de arcos..................................................331 Marquesinas................................................................................................332 Cubiertas de estructura espacial..................................................................333 Estructuras de altillos o entreplantas...........................................................336 TEMA 9.ESTRUCTURA METÁLICA EN EDIFICIOS DE VIVIENDAS...................337 Introducción................................................................................................337 Entramados horizontales.............................................................................337 Viguetas. Disposición.................................................................................337 Apoyos de viguetas metálicas en muros.....................................................338 Apoyo de jácenas metálicas sobre muros de fábrica de ladrillo.................339 Apoyo de vigas o jácenas y viguetas metálicas sobre hormigón................341 Apoyo de viguetas metálicas en jácenas o vigas........................................343 Forjados de viguetas metálicas enrasados con la parte inferior de las jácenas.........................................................................................................362 Sección de un forjado con viguetas metálicas.................................................363 Apoyos de viguetas de hormigón en jácenas o vigas metálicas..................364 Uniones de jácenas metálicas con forjados empotrados de viguetas de hormigón.....................................................................................................368 Forjados de viguetas de hormigón apoyados en jácenas metálicas en zona sísmica................................................................................................373 Forjados de viguetas metálicas apoyados en jácenas metálicas en zona sísmica................................................................................................377 Enlace de soportes metálicos con forjados de hormigón armado...............378 Disposiciones de una estructura metálica en edificios para viviendas........384 Voladizos. Disposición y ejecución............................................................387 Escaleras. Disposiciones.............................................................................395 Peldaños......................................................................................................400 Uniones de jácenas metálicas y pilares de hormigón armado.....................404 Estructuras mixtas.......................................................................................416 Estructuras colgadas con uniones soldadas.................................................441 Estructuras con elementos colgados sin utilizar soldadura.........................443 Otras uniones..............................................................................................459 BIBLIOGRAFÍA..............................................................................................473 INTRODUCCIÓN El objetivo que se pretende alcanzar con esta publicación es la exposición, de forma sencilla y detallada, de un conjunto de criterios sobre el funcionamiento de las estructuras de acero, enfocado estrictamente hacia su construcción, sin entrar en el estudio de los cálculos. El libro se ha adaptado, en los apartados que ha sido posible, al Documento Básico SE-A del Código Técnico de la Edificación, a la Instrucción EAE, al Eurocódigo 3, a la Instrucción EHE-08 y a la Norma Sismorresistente NCSE-O2, y se ha concebido pensando en los estudiantes de Arquitectura Técnica, sin olvidar la posible utilidad para otros estudios relacionados con la Construcción de Edificios. Para resolver con acierto la estabilidad estructural de un edificio, es imprescindible entender el funcionamiento de su estructura, conocer la disposición estructural, las solicitaciones que le llegan y el material utilizado, con el fin de elegir los detalles y disposiciones constructivas más adecuados, así como resolver los puntos singulares de la misma. El acero es el material estructural por excelencia para grandes alturas, puesto que resuelve con éxito los planteamientos estructurales de: soportar el peso con pilares de dimensiones reducidas, resistir el empuje ante el vuelco y evitar movimientos debidos a la acción del viento, auxiliado en ocasiones por algún núcleo de hormigón armado. En el contenido del libro se incluyen gran número de perspectivas y detalles constructivos que, unidos al texto escrito, ayudan a comprender el funcionamiento de la estructura y con ello tener la oportunidad de elegir las opciones idóneas para resolver cada encuentro, de acuerdo a las exigencias estructurales. Se analiza la estructura completa del edificio, tanto si se trata de un edificio industrial como si es para uso administrativo o de viviendas. Se estudia el encuentro del edificio con la cimentación, las placas de anclaje, pilares, jácenas, forjados, vigas de celosía, cubiertas con estructura metálica, analizando y detallando las uniones y arriostramientos, completando su contenido con un amplio apartado sobre estructuras mixtas. Para completar el programa de contenidos del mismo se han utilizado algunas ideas, dibujos y conceptos, similares a los existentes en libros de reconocida prestigio y solvencia relacionados en la Bibliografía y especialmente de las Instrucciones EAE y DB SE-A (CTE), de Estructuras de Acero, de Ramón Argüelles y otros, de Biblioteca de Detalles Constructivos de CYPE y Los 7 Introducción pilares: criterios para su proyecto, cálculo y reparación, de Florentino Regalado. A todos ellos quiero expresar mi especial agradecimiento, ya que sin la valiosa ayuda proporcionada por sus excelentes textos, no hubiese sido posible completar el presente libro. Mi sincero agradecimiento a los alumnos de la Escuela de Arquitectura Técnica de Alicante que han colaborado en la informatización de los dibujos, muy especialmente a Damián F. Rodríguez Albadalejo, que ha unificado criterios de gráficos y de texto. No puedo dejar de agradecer a mi familia por el tiempo que les he robado, dedicándolo a escribir estas páginas. Finalizo con la esperanza de que este libro pueda serle útil, además de a los estudiantes de Arquitectura Técnica, a los Profesionales, Técnicos y estudiosos, interesados en el atractivo campo del conocimiento técnico. Es mi modesta aportación a su progreso. Gracias a todos. Alicante, febrero de 2006. Pascual Urbán Brotóns 8 TEMA 1.GENERALIDADES SOBRE LA CONSTRUCCIÓN EN ACERO. INTRODUCCIÓN. Las estructuras metálicas, al igual que los prefabricados de hormigón, presentan un buen porvenir, ya que a medida que aumenta el nivel de vida de un país, van siendo más económicas las técnicas que requieren menor cantidad de mano de obra. Las construciónes ejecutadas con estructuras metálicas permiten luces mayores, especialmente interesante para locales comerciales, industrias, donde se requieran edificios sin pilares intermedios, así como para edificios de grandes alturas, sin pilares excesivamente gruesos, evitando ocupar espacios importantes. El mercado de estructuras está muy diversificado, siendo muy importantes los capítulos de edificación en altura, naves industriales y cubiertas, estructuras para los grandes bienes de equipo (centrales térmicas y nucleares, soportes de hornos y de silos), etc. NORMATIVA Y DISPOSICIONES SOBRE LA CONSTRUCCIÓN METÁLICA. DB SE-A: Acero del Código Técnico de la Edificación (Aprobado por Real Decreto 314/2006).. Norma Española Experimental. Eurocódigo 3: Proyecto de estructuras de acero. Instrucción de Acero Estructural EAE (Aprobada por Real Decreto 751/2011). Esta instrucción es aplicable a las estructuras y elementos de acero estructural de edificios y obras de ingeniería civil. Expresamente se excluyen del campo de aplicación de esta instrucción: 1.- Las estructuras realizadas con aceros especiales tales como los aceros de alto límite elástico, superior a 46 N/mm2., salvo en elementos de unión (tornillos, bulones, etc.) y los aceros provenientes de aleaciones especiales como el acero inoxidable. 9 Generalidades sobre la construcción en acero 2.- Los elementos estructurales mixtos de acero estructural y hormigón y, en general, las estructuras mixtas de acero y otro material de distinta naturaleza con función resistente. 3.- Los elementos estructurales de hormigón que formen parte de una estructura metálica de acero, como por ejemplo: forjados, núcleos y muros deberán ser dimensionados y comprobados de acuerdo con lo que prescribe la Instrucción de Hormigón Estructural. En obras especiales, tales como algunas estructuras industriales, pórticos grúa, etc. se adoptarán las medidas derivadas de las características de la propia obra y de su utilización. Con el fin de no detener el avance de la tecnología del acero y permitir la adaptación de la obra a circunstancias y condicionantes de carácter local, la Instrucción permite que el Autor del Proyecto y la Dirección de obra, que están obligados a conocer y tener en cuenta las prescripciones de la presente Instrucción, en uso de sus atribuciones puedan, bajo su propia responsabilidad y previa justificación de que no se reducen los niveles de prestaciones, emplear sistemas de cálculo o disposiciones constructivas diferentes. En el ámbito de esta Instrucción sólo podrán utilizarse los productos de construcción (acero, productos de acero, etc.) legalmente comercializados en países que sean miembros de la Unión Europea o bien que sean parte del Acuerdo sobre el Espacio Económico Europeo. Dichos productos deberán estar en posesión del marcado “CE” y deberán disponer del correspondiente certificado de conformidad “CE”. CARACTERÍSTICAS DE LOS MATERIALES. Metales empleados en estructuras metálicas. Los metales que se emplean en estructuras metálicas son principalmente el acero ordinario, el acero autopatinable, el acero inoxidable y el aluminio. El Acero Ordinario Es el más empleado. Existen los sigiuentes tipos (según la norma EN 10027): 10 Construcción de estructuras metálicas S235JR S275JR S355JR S235J0 S275J0 S355J0 S355K2 S235J2 S275J2 S355J2 La primera sigla es una “S” (de ‘steel’ acero en lengua inglesa) La siguiente cantidad numérica es el límite elástico en MPa. en elementos cuyo espesor no supere los 16mm. En espesores superiores la resistencia de cálculo es menor. Las últimas siglas indican su sensibilidad a la rotura frágil y su soldabilidad. JR para construciónes ordinarias. J0 cuando se requiere alta soldabilidad y resistencia a la rotura frágil. J2 cuando se requiere exigencias especiales de resilencia, resistencia a la rotura frágil y soldabilidad. Con objeto de que no sean excesivamente frágiles, uno de los parámetros que se exige a estos aceros es que su alargamiento de rotura sea superior al 15%. En España, excepto el S275JR todos los demás se suministran bajo pedido. Las normas EN 10113 y EN 10137 establecen otros aceros de mayor resistencia: S420 y S460 de raro uso en nuestro país. Los aceros autopatinables Los aceros autopatinables tienen la misma nomenclatura y composición que los aceros ordinarios y tienen como característica que en su composición entra una pequeña cantidad de cobre. También se sirven bajo pedido. Observaciones: Estos aceros tienen un buen comportamiento ante la corrosión atmosférica, dado que se produce en su superficie una capa de óxido que es la que los protege. Por tanto hay que procurar que a lo largo de su vida útil no estén en contacto con elementos que les produzcan roces y limpien esta capa. Así mismo en zonas de circulación de personas son susceptibles de manchar a los transeúntes con dicho óxido. 11 Generalidades sobre la construcción en acero Los Aceros Inoxidables Se emplean en estructuras sometidas a ambientes agresivos. En edificación se emplean los siguientes tipos: Nomenclatura europea Nomenclatura (EN 10088.2) en EEUU Resistencia Resistencia de cálculo de cálculo fleje o fleje chapa Coeficiente laminado laminado de dilatación en frio en caliente Alargamiento térmica (MPa) (MPa) de rotura (10-6 / ºC) Tipo Composición 1.4301 AISI 304 austenítico Fe+Cr+Ni 230 210 45% 16 1.4307 AISI 304L austenítico Fe+Cr+Ni 220 200 45% 16 1.4401 AISI 316 austenítico Fe+Cr+Ni+Mo 240 220 40% a 45% 16 1.4404 AISI 316L austenítico Fe+Cr+Ni+Mo 240 220 40% a 45% 16 austenítico Fe+Cr+Ni+Ti 220 200 40% 16 240 220 40% 16,5 1.4541 AISI 321 1.4571 AISI 316Ti austenítico Fe+Cr+Ni+Mo+Ti 1.4362 duplex Fe+Cr+Ni+N 420 400 20% a 25% 13 1.4462 duplex Fe+Cr+Ni+Mo+N 480 460 20% a 25% 13 Los más habitualmente empleados y fáciles de encontrar en stock son los 1.4301 y 1.4401. Comercialmente se venden en chapas, flejes y barras lisas, roscadas o corrugadas. Los perfiles estructurales corrientes existentes en el mercado son a base de chapas conformadas en frío. La nomenclatura americana se adjunta porque es la habitualmente empleada por los industriales y almacenistas. Los 1.4301 1.4307 y 14541 se prestan a ser empleados en ambientes benignos rurales y urbanos con poca contaminación atmosférica. Los 1.4401 1.4404 1.4571 y 1.4362 se emplean en ambientes marítimos y con atmósfera contaminada. El 1.4462 en ambientes marítimos o contaminados muy agresivos. Los 1.4307 y 1.4404 tienen la particularidad de que tienen poco carbono y así las soldaduras son menos sensibles a la corrosión. Los 1.4541 y 1.4571 contienen una pequeña cantidad de titanio, consiguiendo un efecto similar. Los aceros inoxidables austeníticos, a pesar de tener poca resistencia, comparados con un acero corriente, tienen un alargamiento de rotura muy 12 Construcción de estructuras metálicas grande (40-45%) y por tanto son muy apropiados para uso estructural por la seguridad que ofrecen. Los aceros inoxidables dúplex tienen la misma resistencia mecánica que los aceros ordinarios de uso estructural más resistentes (S420 y S460) y un alargamiento de rotura más que aceptable (20-25%) Algunas precauciones a tener en cuenta: No emplear herramientas, discos de corte u otro utillaje que sirviera para trabajar otros metales. No poner en contacto directo las partes de hierro o acero de cadenas, ganchos, grúas, camiones, transpalets, etc. con el material. Evitar la suciedad. Evitar diseñar piezas y uniones con superficies susceptibles de acumular suciedad. Los elementos estructurales en forma de cajón cerrado deben tener un desagüe. Uniones atornilladas: Se deberán hacer obligatoriamente con tornillos de acero inoxidable. (La norma EN ISO3506 indica los tipos de acero a emplear). Uniones soldadas: Se realizarán con material de aporte de acero inoxidable. Si se empleara una atmósfera de gas inerte éste no deberá contener dióxido de carbono. Si los aceros a soldar son dúplex el gas tampoco contendrá nitrógeno. El Aluminio Aunque ha tenido un gran desarrollo en la industria aeronáutica, en edificación se limita por el momento a carpas y construcciones desmontables, dada su ligereza. Características mecánicas de los aceros. Los dos valores fundamentales para el diseño de las piezas de acero son: 1.- El límite elástico. 2.- El límite de rotura. 13 Generalidades sobre la construcción en acero 1.- El límite elástico sE es la carga unitaria para la que se inicia el escalón de cedencia, es decir a partir del cual las deformaciones no son recuperables. Esta deformación remanente es del 0,2 por 100. 2.- El límite de rotura sR (también denominado resistencia a tracción) es la carga unitaria máxima soportada por el acero en el ensayo de tracción. El límite de rotura define un índice de la calidad del mismo. La curva tiene una parte recta OP donde las tensiones son proporcionales a las deformaciones, las cuales, a su vez, son recuperables una vez desaparecida la carga. La tensión σP se llama límite de proporcionalidad. La zona PE se caracteriza por el hecho de ser recuperables las deformaciones, aunque no exista proporcionalidad entre éstas y las tensiones. La tensión σE se llama límite elástico. Y a veces es difícil de determinar. En estos casos se define como límite elástico el correspondiente a una deformación permanente del 0,2%. İ Al aumentar las tensiones, el diagrama presenta una zona EFF’ en la que las deformaciones se incrementan bajo carga prácticamente constante. Todo ocurre como si el material se debilitase de pronto. Al desaparecer la carga en la probeta, ésta presenta una deformación permanente. El valor máximo sF se llama límite de fluencia o cedencia. 14 Construcción de estructuras metálicas Al aumentar la carga de tracción, después de la fluencia, el material parece adquirir de nuevo resistencia. La tensión alcanza un máximo sR llamado límite de rotura, a partir del cual los alargamientos en la probeta, en lugar de repartirse uniformemente, se concentran en su zona central, produciendo una estricción que hace que la tensión del diagrama baje, hasta producirse la rotura con una carga s inferior a sR. P P' El alargamiento de la probeta viene dado en % por la expresión: d= Lr - Li 100 Li Lr = longitud entre los extremos después de la rotura. Li = longitud entre los extremos antes del ensayo. El alargamiento nos indica la plasticidad del material. Características tecnológicas del acero. La soldabilidad es la aptitud de un acero para ser soldado mediante los procedimientos habituales sin que aparezca fisuración en frío. Es una característica tecnológica importante, de cara a la ejecución de la estructura. La resistencia al desgarro laminar del acero se define como la resistencia a la aparición de defectos en piezas soldadas sometidas a tensiones de tracción en dirección perpendicular a su superficie. La aptitud al doblado es un índice de la ductilidad del material y se define por la ausencia o presencia de fisuras en el ensayo de doblado. 15 Generalidades sobre la construcción en acero TIPOS DE ACERO. La Instrucción EAE contempla los siguientes tipos de acero utilizables en perfiles y chapas para estructuras de acero. - Aceros laminados en caliente. Se entiende por tales los aceros no aleados, sin características especiales de resistencia mecánica ni resistencia a la corrosión, y con una microestructura normal. - Aceros con características especiales. Se consideran los siguientes tipos: a.- aceros normalizados de grano fino para construcción soldada. b.- aceros de laminado termomecánico de grano fino para construcción soldada. c.- aceros con resistencia mejorada a la corrosión atmosférica (aceros autopatinables) d.- aceros templados y revenidos. e.- aceros con resistencia mejorada a la deformación en la dirección perpendicular a la superficie del producto. - Aceros conformados en frío. Se entiende por tales los aceros cuyo proceso de fabricación consiste en un conformado en frío, que les confiere unas características específicas desde los puntos de vista de la sección y la resistencia mecánica. PRODUCTOS LAMINADOS. Los productos laminados se clasifican en función de sus características de forma en: - Productos longitudinales. - Productos planos. Los productos longitudinales son aquellos en los que una dimensión es determinante sobre las dos restantes. Se subdividen a su vez en: - Perfiles estructurales. Son los perfiles I, H, L, T, O, con una altura o anchura igual o mayor a 80 mm., en ocasiones denominados perfiles pesados. 16 Construcción de estructuras metálicas - Perfiles comerciales. Incluyen los del grupo anterior con dimensión inferior a 80 mm. e igualmente redondos, cuadrados, hexagonales y pletinas. También se denominan perfiles ligeros. Los productos planos son aquellos en los que dos de sus dimensiones predominan sobre la tercera. El producto plano utilizado normalmente es la chapa laminada en caliente, que puede ser obtenida por procedimientos discontinuos o bien por corte de bobinas. La chapa laminada se clasifica según su espesor en: Fina: espesor inferior a 3 mm. Media: espesor igual o superior a 3 mm. hasta 4,75 mm. Gruesa: espesor superior a 4,75 mm. PERFILES Y CHAPAS DE SECCIÓN LLENA LAMINADOS EN CALIENTE. Perfiles y chapas de sección llena laminados en caliente, a los efectos de esta Instrucción, son los productos obtenidos mediante laminación en caliente, de espesor mayor o igual a 3 mm., de sección transversal llena y constante, empleados en la construcción de estructuras o en la fabricación de elementos de acero estructural. Las series de perfiles y chapas de sección llena laminados en caliente son: Perfil IPN, Perfil IPE, Perfil HEB (base), Perfil HEA (ligero), Perfil HEM (pesado), Perfil U Normal (UPN), Perfil U comercial (U), Angular de lados iguales (L), Angular de lados desiguales (LD), Perfil T, Redondo, Cuadrado, Rectangular, Hexagonal y Chapa. PERFILES HUECOS LAMINADOS EN CALIENTE. Son los perfiles huecos estructurales de sección transversal constante, de espesor igual o mayor que 2 mm. Producidos por laminación en caliente, o por conformado en frío seguido por un tratamiento térmico para obtener unas condiciones metalúrgicas equivalentes a las del laminado en caliente, empleados en la construcción de estructuras. Las series de perfiles huecos laminados en caliente son: Sección circular, sección cuadrada, sección rectangular y sección elíptica 17 Generalidades sobre la construcción en acero MEDIOS DE UNIÓN. Los medios de unión que contempla esta Instrucción son los constituidos por tornillos, tuercas y arandelas, para uniones atornilladas, y el material de aportación, para uniones soldadas. Los tornillos, tuercas y arandelas, deberán estar normalizados y corresponder a los mismos grados del material que unen: límite elástico y resistencia a tracción. El material de aportación utilizable para la realización de soldaduras (electrodos) deberá ser apropiado para el proceso de soldeo, teniendo en cuenta el material a soldar y el procedimiento de soldeo; además deberá tener unas características mecánicas, en términos de límite elástico, resistencia a tracción, deformación bajo carga máxima etc. no inferiores a las correspondientes del material de base que constituye los perfiles o chapas que se pretende soldar. DURABILIDAD DE LAS ESTRUCTURAS DE ACERO. La durabilidad de una estructura de acero es su capacidad para soportar, durante la vida útil para la que ha sido proyectada, las condiciones físicas y químicas a las que está expuesta, y que podrían llegar a provocar su degradación como consecuencia de efectos diferentes a las cargas y solicitaciones consideradas en el análisis estructural. Una estructura durable debe conseguirse con una estrategia capaz de considerar todos los posibles factores de degradación y actuar consecuentemente sobre cada una de las fases de proyecto, ejecución y uso de la estructura. Una estrategia correcta para la durabilidad debe tener en cuenta que en una estructura puede haber diferentes elementos estructurales sometidos a distintos tipos de ambiente. La durabilidad no incumbe sólo a los elementos estructurales. A veces son los elementos no estructurales los que conllevan problemas importantes de cara a la durabilidad. Estrategia de durabilidad. Para conseguir la durabilidad adecuada será necesario seguir una estrategia que contemple todos los posibles mecanismos de degradación, adop- 18 Construcción de estructuras metálicas tando medidas específicas en función de la agresividad a la que se encuentre sometido cada elemento. Deberán incluirse, al menos, los siguientes aspectos: - Selección de la forma estructural, definiendo en proyecto los esquemas estructurales, las formas geométricas y los detalles que sean compatibles con la consecución de una adecuada durabilidad de la estructura. Se facilitará la preparación de las superficies, el pintado, las inspecciones y el mantenimiento. - Se procurará evitar el empleo de diseños estructurales que conduzcan a una susceptibilidad elevada a la corrosión, eligiendo formas de los elementos sencillas. - Se reducirá al mínimo el contacto directo entre las superficies de acero y el agua. - Cuando la estructura presente áreas cerradas (interiores inaccesibles) o elementos huecos, debe cuidarse que estén protegidos de manera efectiva contra la corrosión, mediante soldadura continua. En casos de especial agresividad, cuando las medidas normales de protección no se consideren suficientes, se podrá recurrir a la disposición de sistemas especiales de protección (materiales de recubrimiento en polvo, productos para tratamiento químico de las superficies, protección catódica, etc.) La Instrucción EAE, en su artículo 31.2.3, recomienda evitar los detalles constructivos indicados como INADECUADOS en las figuras siguientes, empleando los considerados ADECUADOS en las mismas. 19 Generalidades sobre la construcción en acero 1.- Prevención de la acumulación de agua y suciedad INADECUADO FORMAS DE COLOCACIÓN DE PIEZAS Suciedad y agua retenidas APROPIADO Discontinuidad para salida del agua Pletina de unión de los perfiles Perfil continuo 20 Perfil discontinuo. En el encuentro con el perfil continuo se deja un espacio para evacuar el agua Construcción de estructuras metálicas 2.- Realización de soldaduras. Difícil de preparar por chorreado y de pintar Más fácil de preparar por chorreado y de pintar 3.- Tratamiento de huecos. Elementos atornillados Tornillos Elementos atornillados Elementos atornillados Hendidura Tornillos Elemento 1 Perfil L Elemento 2 Hendidura Perfil L Elemento 1 Perfil L Inadecuado (Hendidura estrecha de difícil protección) Elemento 2 Perfil L Inadecuado (Hendidura estrecha de difícil protección) Elementossoldados soldados Elementos Soldaduras Elementos soldados continuas Hendidura Elemento 2 cerrada Perfil L Elemento 1Soldaduras Perfil L continuas Elemento 1 Perfil L Hendidura cerrada Mejor Elemento 2 Perfil L Mejor 21 Generalidades sobre la construcción en acero 4.- Eliminación de bordes agudos Sistemas de pintura protectores d Acero Acero d = 1 mm. Borde agudo Inadecuado r Acero d Borde biselado Mejor r > 2 mm. Borde redondeado Más adecuado 5.- Eliminación de imperfecciones en la superficie de las soldaduras 6LVWHPDVGHSLQWXUD SURWHFWRUHV ,UUHJXODULGDGHV ,QDGHFXDGR 22 6XSHUILFLH LQVXILFLHQWHPHQWH SODQD 6XFLHGDG DFXPXODGD 6XSHUILFLH VROGDGDOLVD 0HMRU(OPHMRU Construcción de estructuras metálicas 6.- Diseño recomendado de refuerzo para la protección frente a la corrosión, con entalla para evitar cruces de soldadura y acumulación de agua. PERFILES UTILIZADOS EN ESTRUCTURAS METÁLICAS. La denominación de las partes de un perfil es la siguiente: ALAS ALMA ALAS ALMA ALAS 23 Generalidades sobre la construcción en acero Los perfiles más utilizados en estructuras son los siguientes: PERFIL IPN.- Su sección tiene forma de I (doble T). Caras exteriores de las alas normales al alma. Caras interiores inclinadas un 14%. Bordes redondeados interiormente. Dimensiones desde 80 hasta 600 mm. Forma de trabajo: resiste perfectamente a flexión. No mucho a compresión. PERFIL IPE.- Sección en forma de doble T. Caras exteriores e interiores de las alas paralelas y normales al alma. Espesor constante. Dimensiones desde 80 hasta 600 mm. Forma de trabajo: resiste muy bien a flexión. Soporta pequeñas compresiones. PERFIL HE.- Su sección semejante a la del perfil IPE pero la relación b/h es mayor en el HE que en el IPE. Dimensiones desde 100 hasta 600 mm. Existen tres series: normal (HEB), ligera (HEA) y pesada (HEM). Forma de trabajo: muy bien a flexión y a compresión. PERFIL UPN.- Sección en forma de U. Caras interiores con inclinación del 8%. Dimensiones desde 80 hasta 300 mm. Forma de trabajo: Unido a otro perfil igual, trabaja muy bien a compresión. Individualmente soporta tracciones y pequeñas compresiones. PERFIL L.- Sección en forma de ángulo recto, con las alas de igual longitud. Dimensiones desde el 25-3 hasta el 200-20. Forma de trabajo: soporta tracciones y pequeñas compresiones. PERFIL LD.- Sección en ángulo recto. Alas de distinta longitud. Dimensiones desde 80.50.8 hasta 150.90.13. Forma de trabajo: soporta tracciones y pequeñas compresiones. PERFIL T.- Sección en forma de T simple. Tiene un canto igual al ancho del ala (h = b). Dimensiones desde 30.30.4 hasta 100.100.11 mm. Forma de trabajo: soporta tracciones, flexiones no muy grandes y pequeñas compresiones. A continuación se detallan las secciones de los mencionados perfiles. 24 Construcción de estructuras metálicas L IPN h e Lados iguales 14% b b IPE h h LD e Lados diferentes b h b HE h T h b 2% b UPN h b 25 Generalidades sobre la construcción en acero La designación de los perfiles se efectúa en función de su tipo y sus dimensiones. En general para los perfiles de la serie I y U es suficiente con indicar el tipo y su altura. Por ejemplo: IPN 180 nos indica el tipo (IPN) y su altura total (180 mm.). UPN 200 nos indica el tipo (UPN) y su altura total (200 mm.). Para los perfiles de tipo angular (L) debemos indicar si se trata de perfiles de lados iguales o de lados desiguales, así como el espesor de las alas. Por ejemplo: L 40x40x4 nos indica que mide 40 mm. cada lado y que el espesor del ala es de 4 mm. L 90x60x7 nos indica que un lado mide 90 mm., el otro mide 60 mm. y el espesor del ala es de 7 mm. En los perfiles HE hay que tener en cuenta que h=b hasta el perfil h=30, y a partir de ahí h > b. Inercia en los perfiles metálicos. Para los efectos de una correcta colocación en obra de los perfiles metálicos, especialmente en pilares, es indispensable conocer en qué sentido tiene más inercia, con el fin de disminuir los posibles pandeos de los mismos. Como concepto general elemental, podríamos decir que la inercia es el producto de la masa de acero multiplicada por la distancia de ésta hasta el eje. De tal modo que, para efectos estructurales, consideramos que la máxima inercia coincide con la máxima dimensión del perfil, a pesar de que el eje de máxima inercia, puramente entendida, estará en la otra dirección. Por ejemplo un perfil IPN 300, cuyas dimensiones son 300 mm. de alto (alma) y 125 mm. de ala, la máxima inercia (máxima dimensión, máxima resistencia a torsión y flexión), para efectos geométricos estructurales, estará en el sentido de los 300 mm. Exactamente igual ocurre con pilares formados por dos o más perfiles. Su máxima inercia coincide con la mayor dimensión de ambos perfiles juntos. Posteriormente, al estudiar los distintos tipos de vigas, se verá la inercia de cada una de ellas. No obstante, a modo de avance, podemos indicar que los perfiles metálicos para vigas de mayor inercia, en sentido descendiente son: Viga armada, perfil HEB, perfil IPE, perfil IPN, viga void o alveolada y viga de celosía. 26 Construcción de estructuras metálicas SISTEMAS DE PROTECCION DEL ACERO. Una vez finalizada la construcción de las estructuras metálicas pueden aparecer problemas por alguna de las siguientes causas: - efectos del calor, como consecuencia de incendios. - oxidación excesiva y consiguiente corrosión. Protección contra incendios. Aunque el hierro no es combustible, no se puede considerar como resistente al fuego, no sólo porque disminuye su resistencia en cuanto pasa la temperatura de 300º (a los 500º queda reducida a la mitad), sino que por efecto de su dilatación sufre grandes deformaciones que producen empujes, retorciéndose las piezas, las cargas se desplazan del eje de las piezas y se produce el colapso, que puede agravarse por los choques con el material que se derrumba. Por cada 100º se dilata 1/833 de la longitud, por lo que si las piezas tienen grandes luces y en incendios corrientes (se suele producir 1000º y superiores) los empujes pueden provocar el derrumbamiento de la obra. Para protección de las piezas metálicas expuestas al fuego se emplean los revestimientos con materiales que impidan que el fuego entre en contacto con el hierro. Como revestimientos se deben emplear elementos no inflamables que son los que bajo la acción del fuego o del agua, no pierden esencialmente su resistencia, e impiden la propagación durante un tiempo comprendido entre 1 y 3 horas, necesario para desalojo del inmueble e inicio de la extinción del fuego por parte de los bomberos. Los materiales de protección del acero que pueden utilizarse son: granito, mármol, hormigón, fábrica de ladrillo cerámico con mortero de cemento, placas de yeso, mortero de vermiculita, placas de base silicatada en general, placas de perlita o vermiculita, fibra mineral proyectada, pinturas intumescentes, etc. En caso de utilizar revestimiento de hormigón, se emplea vertiéndolo dentro de un encofrado que envuelve al elemento metálico, o bien envolviendo el elemento metálico, viga o soporte, con una tela metálica o cercos que evitan que se desconche el hormigón, debiendo tener la capa protectora al menos 6-7 cm. para que sea eficaz. 27 Generalidades sobre la construcción en acero Protección contra la corrosión. La oxidación constituye el peor enemigo de las construciónes metálicas. La acción del aire húmedo o del agua contenida en la atmósfera, en contacto con el hierro, da lugar a la formación del hidrato férrico, cuyo aumento de volumen facilita la propagación. La oxidación es más rápida cuando el Fe está en presencia de ácidos diluídos y soluciones salinas, como ocurre con el aire húmedo de las costas. Por el contrario, en aire completamente seco se conserva el Fe durante más tiempo. El mortero de cal y sobre todo el de yeso, atacan activamente al hierro, mientras que el mortero de cemento lo conserva y hasta lo protege. Para evitar la destrucción del hierro por oxidación, o reducir a un mínimo su acción corrosiva, se cubre con un revestimiento protector, que, para que resulte eficaz es condición indispensable que ese revestimiento esté en contacto con el hierro, sin que existan entre ambos partículas de óxido, cuya formación continuaría y que, con el consiguiente aumento de volumen, hace saltar la corteza que forme la sustancia protectora. Por ello es indispensable que la superficie a tratar esté limpia de suciedad, óxido y manchas. La Instrucción EAE en sus artículos 30 y 79 especifica los tratamientos y sistemas de protección para las estructuras metálicas, tanto para las tratadas en taller como en obra. El Pliego de Prescripciones Técnicas debe definir el sistema de protección contra la corrosión y los requisitos adicionales para obtener una vida de servicio acordes con la vida útil de la estructura. Las piezas deben diseñarse evitando zonas donde pueda depositarse humedad y suciedad, tanto en elementos interiores como exteriores. Deberá considerarse conjuntamente el tratamiento de protección frente a incendio, ya que los requisitos del mismo pueden determinar un grado de defensa frente a la corrosión muy superior al estrictamente necesario, especialmente en el caso de pinturas intumescentes y morteros proyectados. El Pliego de Condiciones deberá definir el sistema de tratamiento, especificando: preparación de las superficies, tipo y espesor de la capa de imprimación anticorrosivo, de las capas intermedias y de las capas de acabado. 28 Construcción de estructuras metálicas La preparación de las superficies que hayan de ser pintadas se limpiará y preparará de forma adecuada al tratamiento de pintura correspondiente, eliminando la suciedad, cascarilla de laminación, restos de escoria de soldadura, grasa y la humedad superficial. Si existieran revestimientos anteriores, deben ser igualmente eliminados. Los métodos de protección utilizados son: Metalización. La protección se consigue mediante proyección de cinc o aluminio pulverizado, realizado según UNE EN 22063. Las superficies metalizadas deben ser tratadas con una imprimación anticorrosiva especial, de naturaleza sellante y tapaporos para evitar la formación de ampollas antes de revestirse de pintura. Galvanización en caliente. Consiste en la formación de un recubrimiento de cinc o aleaciones de cinc-hierro por inmersión de las piezas y artículos fabricados de hierro y acero en un baño de zinc fundido a una temperatura de 450 ºC, según norma UNE EN ISO 1461. Pintado. El art. 30 de la Instrucción EAE establece los tipos de pintura y sistemas de pintura que pueden utilizarse para la protección de estructuras de acero, así como las prescripciones técnicas que deben cumplir, según la durabilidad requerida del sistema de pintura protector. Pueden emplearse los siguientes tipos de pintura: -pinturas de secado al aire. -pinturas de curado físico (en base disolvente o en base agua). -pinturas de curado químico (epoxídicas, de poliuretano, por humedad). Las pinturas de secado al aire endurecen por evaporación de los disolventes orgánicos o del agua, seguida por la reacción del ligante con el oxígeno del aire. Las pinturas en base disolvente secan por evaporación de los disolventes. Las pinturas de curado químico constan de un componente base y un agente de curado, secando por evaporación de los disolventes, y reacción química entre la base y el agente de curado. 29 Generalidades sobre la construcción en acero Los sistemas de pintura están constituidos por un conjunto de capas de imprimación (1 o 2 según los casos) y de capas de acabado (entre 1 y 4) de pintura con espesores nominales de película seca definidos que, aplicados sobre una superficie de acero con un grado de preparación preestablecido, conducen a una durabilidad determinada del sistema de pintura protector. La durabilidad de un sistema de pintura protector depende del tipo de sistema de pintura, del diseño de la estructura, del estado de la superficie de acero, de la calidad de la aplicación, de las condiciones durante la aplicación y de las condiciones de exposición en servicio. Por ello, el grado de durabilidad de un sistema de pintura es un concepto técnico útil para seleccionar el sistema a emplear en un caso concreto y para definir el programa de mantenimiento correspondiente, pero no puede, en ningún caso, tomarse como un período de garantía. Se establecen tres grados de durabilidad de los sistemas de pintura. - Durabilidad baja: de 2 a 5 años. - Durabilidad media: de 5 a 15 años. - Durabilidad alta: más de 15 años. La pintura debe ser aplicada de acuerdo con la hoja de datos del fabricante del producto. Se deberá comprobar, previamente, que la superficie está limpia y exenta de manchas, así como la compatibilidad de las distintas capas de pintura. Es recomendable utilizar productos del mismo fabricante. Las fracciones de piezas que vayan a quedar embebidas en el hormigón no necesitan protección, a partir de 30 mm. por debajo del nivel del mismo (recubrimiento), siempre que a su vez la superficie de hormigón esté a salvo de procesos de carbonatación. Debe prevenirse la dificultad de pintado de elementos inaccesibles y proceder a su ejecución antes del montaje. VENTAJAS E INCONVENIENTES DE LA ESTRUCTURA METÁLICA. Ventajas: - Las estructuras metálicas, al tomar grandes deformaciones, antes de producirse el fallo definitivo “avisan”. 30 Construcción de estructuras metálicas - El material es homogéneo y la posibilidad de fallos humanos es mucho más reducida que en estructuras construidas con otros materiales. El material resiste por igual en todas las solicitaciones. - Ocupan poco espacio. Los soportes molestan muy poco, para efectos de la distribución interior, por lo que se le obtiene buena rentabilidad a toda la superficie construida. Los cantos de las vigas son reducidos y los anchos aún son menores. En general las estructuras metálicas pesan poco y tienen elevada resistencia. - Las estructuras metálicas no sufren fenómenos reológicos que, salvo deformaciones térmicas, deban tenerse en cuenta. Conservan indefinidamente sus excelentes propiedades. - Estas estructuras admiten reformas, por lo que las necesidades y los usos pueden variar, adaptándose con facilidad a las nuevas circunstancias. Su refuerzo, en general, es sencillo. - Las estructuras metálicas se construyen de forma rápida, ya que al ser elementos prefabricados, en parte, pueden montarse en taller. Asimismo tienen resistencia completa desde el instante de su colocación en obra. - Al demolerlas todavía conserva el valor residual del material, ya que éste es recuperable. Inconvenientes: - Son necesarios dispositivos adicionales para conseguir la rigidez (diagonales, nudos rígidos, pantallas, etc.) - La elevada resistencia del material origina problemas de esbeltez. - Es necesario proteger las estructuras metálicas de la corrosión y del fuego. - El coste, en principio, es más elevado que el de las estructuras de hormigón armado. - El resultado de las uniones soldadas es dudoso, especialmente en piezas trabajando a tracción. SOLDADURA. Un acero se considera soldable según un grado, un procedimiento determinado y para una aplicación específica, cuando mediante la técnica apropiada se puede conseguir la continuidad metálica de la unión y ésta cumpla con las exigencias requeridas. 31 Generalidades sobre la construcción en acero Descripción característica de una junta: ÁREA METAL APORTADO ÁREA METAL DE BASE FUNDIDO ÁREA ZONA AFECTADA TÉRMICAMENTE (Z.A.T.) Borde inicial de la junta Metal de soldadura Parte transformada de Z.A.T. Línea de fusión Parte de baja temperatura de la Z.A.T. Línea de transformación Metal base Z.A.T. Zona de soldadura Metal de base: es el material que no queda afectado por la operación de soldadura, cuyas características corresponden a las de partida. Metal de soldadura: es el metal fundido, cuya composición química y estructura corresponden a las proporcionadas por la fusión del metal de aportación. 32 Construcción de estructuras metálicas Zona afectada térmicamente: (Z.A.T.) es la zona del material de base que ha permanecido durante un cierto tiempo en una gama de temperaturas en las que puede producirse transformaciones o modificaciones estructurales. Energía de aportación: es la energía aportada en el proceso de soldeo (en soldadura oxiacetilénica y en la soldadura de arco eléctrico). Tipos de uniones para barras corrugadas. Existen tres tipos de uniones: a tope, a solape y en cruz. UNIÓN A TOPE 3 mm. 2-3 mm. aprox. 30° Soldadura 2-3 mm. aprox. Barras 2-3 mm. corrugadas aproxim. 33 Generalidades sobre la construcción en acero UNIÓN A SOLAPE Soldadura Barras corrugadas Soldadura 2-5 mm aprox. 5 Barras corrugadas UNIÓN EN CRUZ Soldadura 5 5 Barras corrugadas UNIONES SOLDADAS. Las uniones soldadas amparadas por la Instrucción EAE deberán ejecutarse de acuerdo a los procedimientos indicados y el material de aportación habrá de tener características mecánicas, límite elástico y tensión de rotura, no inferiores a las del metal base. Las piezas a unir deberán tener como mínimo 3 mm. de espesor. 34 Construcción de estructuras metálicas Métodos de soldadura autorizados. Se autoriza el empleo de los siguientes métodos de soldadura en las estructuras de acero objeto de esta Norma. - Soldadura manual con electrodo recubierto, con recubrimientos de tipo rutilo o básico. - Soldadura semiautomática bajo protección gaseosa, con hilo macizo o tubular relleno de flux, con transferencia de lluvia. - Soldadura semiautomática con hilo tubular relleno de flux, sin protección gaseosa, con transferencia de lluvia. - Soldadura automática con arco sumergido. Para el empleo de otros procedimientos, o de electrodos con otros recubrimientos, se requerirá la autorización del Director de Obra; y siempre las características mecánicas del metal de aportación serán iguales o superiores a las del acero de las piezas a soldar. Tipos de uniones y de cordones. Por la posición de las piezas a unir, las uniones soldadas pueden ser a tope, en T (en cruz) o a solape, similar a las del dibujo anterior. Los cordones de soldadura a depositar entre las piezas a unir para formar una unión soldada se dividen en cordones en ángulo y cordones a penetración. En las uniones a solape, los cordones en ángulo se denominan laterales cuando son paralelos a la dirección del esfuerzo que transmiten, frontales cuando son normales a dicho esfuerzo y oblicuos en casos intermedios. En cualquier caso pueden ser continuos o discontinuos. Cordón frontal Cordón lateral N Cordón oblicuo N N Los cordones a tope pueden ser de penetración completa o de penetración parcial. 35 Generalidades sobre la construcción en acero Disposiciones constructivas para cordones en ángulo. Uniones en T Unión en solape a a a Los cordones en ángulo pueden usarse para unir piezas en T, ó a solape cuyas caras a fundir formen ángulos comprendidos entre 60º y 120º, y serán de penetración total. Si el ángulo está comprendido entre 45º y 60º, el cordón se considerará de penetración parcial. Si el ángulo es superior a 120º ó inferior a 45º, el cordón se considerará que es de simple atado y sin capacidad para resistir esfuerzos. Espesor de garganta. Es espesor de garganta “a” debe tomarse igual a la altura del mayor triángulo que pueda inscribirse en la sección de metal de aportación, medida normalmente al lado exterior de dicho triángulo, tal como se detalla en las figuras siguientes. Soldadura a a a = espesor de garganta a 36 a Construcción de estructuras metálicas a a plano ligero a a colmado El modo de medir el espesor de la garganta es siempre la misma, con independencia de la forma geométrica de la soldadura: recta, cóncava, convexa, lados sensiblemente distintos, etc. CORDÓN DE SOLDADURA "ABOLLADA" a CORDÓN DE SOLDADURA DE LADOS DESIGUALES a En el caso de soldadura muy abollada, el procedimiento es el mismo. Cuando los cordones de soldadura tengan los lados desiguales, con diferencia importante entre ambos, es conveniente formar el triángulo con ambos lados iguales al menor de ellos. Cuando el método de soldadura empleado permita conseguir una penetración apreciable, puede incluirse esta penetración en el valor del espesor de garganta, siempre que se demuestre que esta penetración es constante. 37 Generalidades sobre la construcción en acero a Cuando sea preciso depositar un cordón de soldadura entre dos superficies curvas, tales como las de: redondos, zonas de esquinas de perfiles tubulares, o entre una superficie plana y una curva, el espesor de garganta deberá determinarse a partir de soldaduras de prueba ejecutadas sobre probetas de la misma sección que vaya a ser usada en producción. a a a a 38 Construcción de estructuras metálicas Cordones discontinuos. En las uniones, que por cuestión de carga y de grado de corrosividad, podamos utilizar cordones de soldadura discontinuos, la luz libre entre extremos de cordones parciales no será superior al menor de los siguientes valores: - 200 mm. - 12 veces el espesor de la pieza más delgada, si ésta está comprimida. - 16 veces el espesor de la pieza más delgada, si ésta está traccionada. - una cuarta parte de la distancia entre rigidizadores. La longitud de cada cordón parcial no será menor que el mayor de los siguientes valores: 40 mm. ó 5 veces la garganta del cordón. En los extremos de las piezas a unir siempre se dispondrán cordones parciales. Excentricidades. Los cordones en ángulo se dispondrán de forma que se evite la aparición de momentos flectores que tengan por eje el propio del cordón de soldadura. En las dos figuras siguientes, de la parte superior, la unión es correcta, mientras que en las de la parte inferior la unión es incorrecta, puesto que la tracción es excéntrica respecto a la soldadura. Nt Nt Nt Nt 39 Generalidades sobre la construcción en acero Longitud mínima para cordones laterales. Los cordones de soldadura en ángulo laterales, que transmitan esfuerzos axiles de barras, tendrán una longitud no inferior a quince veces su espesor de garganta, ni inferior al ancho de la pieza a unir. L>W L > 15 veces el espesor de la garganta soldadura Longitud efectiva de un cordón de soldadura en ángulo. La longitud efectiva de un cordón de soldadura en ángulo es igual a su longitud total, incluyendo las prolongaciones de esquina, tal como se detalla en el dibujo siguiente. No se considerarán efectivos para transmitir esfuerzos aquellos cordones con longitudes inferiores a 40 mm. ó a 6 veces el espesor de garganta (G). 0 40 Construcción de estructuras metálicas Otras disposiciones de uniones soldadas de piezas a tope, en prolongación, en ángulo, en esquina, de diferentes espesores, con chapa dorsal, etc. en ángulo G en ángulo G G G en esquina en solape 41 Generalidades sobre la construcción en acero E E En prolongación Sin preparación de las piezas Preparación en V bilateral E E En prolongación Preparación en V Preparación en V unilateral E En prolongación Preparación en X E Achaflanamiento = 25 % Con chapa dorsal 42 Construcción de estructuras metálicas Unión de 2 piezas en ángulo, sin preparación a Procedimientos de soldadura. En las estructuras metálicas existen, esencialmente, dos procedimientos: las soldaduras por fusión y las soldaduras por presión. En las soldaduras por fusión, el calor origina la fusión en una zona concreta de las piezas, con lo cual éstas se unen. Esta unión puede efectuarse con aportación de material o sin dicha aportación. En las soldaduras por presión se calientan las dos piezas, hasta lograr hacerlas plásticas, e inmediatamente se unen mediante una fuerte presión mecánica, sin electrodo y sin aportación de material. Tipos de soldadura para elementos metálicos en general. En las construciónes metálicas se utilizan los siguientes tipos de soldadura: 1.- Soldadura por arco manual con electrodos revestidos: Es el tipo de soldadura utilizado normalmente a pié de obra para unir dos piezas metálicas, al provocarse el arco entre ellas. El procedimiento es muy sencillo. Existe un generador del que salen dos cables eléctricos (polos) que finalizan con una pinza cada uno. Se conecta una de las pinzas o polo a las piezas que pretendemos unir, y el soldador coge el electrodo con las otras pinzas. La soldadura se inicia cuando el soldador toca ligeramente, con el extremo del electrodo, la pieza a soldar, formando el arco. El calor producido por el arco, hace que 43 Generalidades sobre la construcción en acero se funda el extremo del electrodo y se queme el revestimiento, produciéndose una transferencia de gotas de metal fundido desde el alma del electrodo hasta el baño de fusión en el material base, logrando la unión de ambas piezas. La temperatura alcanzada durante la soldadura oscila alrededor de 3.500 grados centígrados, lo que origina que se funda el metal base y el extremo del electrodo, que al enfriarse queda una unión perfecta, formando una pieza única. El metal de aporte que se utiliza se denomina electrodo y consiste en una varilla metálica de acero recubierto, de unos 6-8 mm. Existen varios tipos de electrodos, según el tipo de revestimiento: electrodos de acero básicos, ácidos, celulósicos, oxidantes, de rutilo y de gran rendimiento. Los electrodos autorizados en la Instrucción EAE ya los vimos en el apartado de “métodos de soldadura autorizados”. Los voltajes deben ser bajos, ya que con arcos cortos se consiguen mejores soldaduras. El diámetro de los electrodos está en función del espesor de las chapas que hay que unir, siendo en general el diámetro del electrodo un poco menor que el espesor de la chapa. A título orientativo, en la tabla adjunta se indican algunos de estos valores. Diámetro del electrodo 2,5 a 3 mm. 3 a 4 mm. 4 a 5 mm. 6 a 8 mm. Espesor de las chapas 2 a 4 mm. 4 a 6 mm. 6 a 10 mm. más de 10 mm. La soldadura obtenida debe tener, al menos, las mismas características resistentes que el metal base, por lo cual es necesario seleccionar el tipo adecuado de electrodo. 2.- Soldadura por arco bajo gas protector, con electrodo consumible: Este tipo de soldadura, normalmente utilizada en taller, es un proceso en que el arco se establece entre un electrodo de hilo continuo y la pieza a soldar, estando esto protegido de la atmósfera circundante por un gas inerte, o por un gas activo. Existen otros tipos de soldadura, específicos para determinadas uniones, que no se van a describir. 44 Construcción de estructuras metálicas CLASIFICACIÓN DE LAS SOLDADURAS. Existen los siguientes tipos: soldadura a tope (penetración completa y penetración parcial), soldadura de cordones, soldadura en tapón, soldadura de ranura y soldadura de bordes curvados. Se describirán las primeras, puesto que son las más utilizadas. Soldadura a tope de penetración completa. Consiste esencialmente en unir las chapas situadas en un mismo plano, por un solo lado. Para espesores de chapa inferiores a 4 mm. no es necesaria la preparación de los bordes, sin embargo, para espesores superiores a 6 mm. se necesita preparar los bordes, para conseguir una buena penetración de la soldadura sobre el metal. En las figuras siguientes se representan los tipos de preparación de bordes más usuales (en V, U, X, doble U), así como la forma de rellenar la junta, cuando las dimensiones de las chapas son grandes, siendo necesario efectuar varias pasadas con cordones de soldadura (figuras derecha). a) Sin preparación de bordes 0 a 4mm 0 a 4mm c) Cordones y zonas de una soldadura a tope 2 a 4mm 4 a 10mm Escamas 1) Zonas b) Con preparación de bordes en X en V 60º a 80º 15 a 40 mm Penetración de flancos 5 a 20 mm en U en doble U d/2 a d/3 d 20 a 40 mm Capa de cobertura Capa media Cordón de cierre 2) Cordones 11 8 10 9 5 7 6 3 4 2 1 7 >40mm 4 6 1 2 3 8 5 Soldaduras a tope de penetración completa de chapas situadas en un mismo plano. 45 Generalidades sobre la construcción en acero En las siguientes figuras, en las de la parte superior, se representan las soldaduras a tope en forma de T y a tope en ángulo (L), cuando las chapas no están en el mismo plano. En los dibujos inferiores se detalla la preparación de los bordes para la soldadura de penetración completa. D6ROGDGXUDDWRSHHQ7 E6ROGDGXUDDWRSHHQ/ F3UHSDUDFLRQHVGHERUGHV &KDIOiQVHQFLOORHQ9 &KDIOiQGREOHHQ9 &KDIOiQVHQFLOORHQ- &KDIOiQGREOHHQ- Soldaduras a tope de penetración parcial. Las soldaduras de penetración parcial, son similares a las descritas anteriormente, con menor penetración de la soldadura. Las piezas pueden disponerse en prolongación o en forma de T. En todos los casos conviene que ambas piezas estén en contacto lo más estrecho posible, para conseguir una buena unión. 46 Construcción de estructuras metálicas Clasificación de los cordones de soldadura según su posición. Según su posición durante la ejecución los cordones de soldadura se clasifican en: - Cordones horizontales. Puede tratarse de unir dos piezas horizontales (en suelo o en techo), dos piezas verticales, o bien una pieza vertical y otra horizontal, en ángulo (en suelo o en techo). - Cordones verticales. - Cordones inclinados. La ejecución más recomendable es la horizontal en suelo (prolongación o ángulo), ya que el metal de aportación, fundido, se vierte desde encima, y por gravedad se coloca en la posición deseada. Los cordones en techo son los más difíciles de realizar, debiendo utilizarse en las mínimas ocasiones y, en caso de tener que ejecutarlas, serán realizadas por un soldador con la capacitación profesional adecuada. Orden de ejecución de las uniones con cordones de soldadura. En las figuras siguientes se indica, de forma numérica el orden de ejecución de las soldaduras, y con una flecha se indica la dirección de las mismas, tanto para encuentros de piezas en T, solapadas, etc. (figuras superiores), como para uniones planas (figuras inferiores). 47 Generalidades sobre la construcción en acero 2 1 2 3 1 1 2 Cruce de cordones 1 1 1 2 1 2 1 2 Cuando la longitud de soldadura es inferior a 500 mm. es recomendable que se ejecute toda ella continua, sin más interrupción que la necesaria, cada vez que se termina un electrodo, para cambiarlo. Para casos longitud comprendida entre 500 mm. y 1000 mm. se recomienda comenzar por el centro e ir avanzando hacia cada uno de los extremos, tal como se indica en las figuras siguientes. <500 mm 500-1.000 mm 2 1 48 Construcción de estructuras metálicas Para longitudes de soldadura superiores a 1000 mm. deben tenerse presente dos factores: la lentitud (realizarse a paso de “peregrino”) y la alternancia, de modo que cada cordón parcial, cuya longitud debe ser la que corresponda al material depositado con cada electrodo, termine donde comenzó el cordón parcial anteriormente ejecutado. Tensión residual. Al realizar un cordón de soldadura, las zonas próximas al mismo tienen tendencia a alargarse, como consecuencia de las altas temperaturas que se originan. Estos alargamientos están coartados porque el resto del material, más alejado de la propia soldadura, permanece más frío. Y justamente lo mismo ocurre al enfriarse, que el material frío impide el acortamiento. Esto provoca unas tensiones residuales de tracción en la soldadura y zonas próximas. Por esta razón, al soldar a pié de obra un pilar metálico sobre su placa de anclaje, debe seguirse el procedimiento de puntear inicialmente los 4 laterales, con cordones pequeños, hasta que el pilar esté arriostrado por su parte superior, para evitar inclinaciones del mismo y entonces se completa la soldadura. Defectos de las soldaduras. Entre los defectos internos más importantes se distinguen: 1.- Falta de penetración, originada porque la unión entre el metal base y el de aportación no es perfecta en algún punto o zona, quedando alguna oquedad dentro de la zona de material de aportación. Puede producirse por excesivo espesor, incorrecta preparación de los bordes, electrodos inadecuados, mal proceso de ejecución. 2.- Falta de fusión, originada porque las superficies que se sueldan no están limpias (tienen restos de otra capa de protección, etc.) 3.- Poros y oclusiones, debida a inclusiones de pequeñas bolsas de gas en el metal depositado por el electrodo, ocasionada por utilizar una técnica inadecuada en cuanto a amperaje o longitud de arco excesiva. 4.- Inclusiones de escoria, procedente de óxidos metálicos, o por restos de soldaduras de enfriamiento rápido. 49