DEGRADACIÓN QUÍMICA DE PLÁSTICOS REFORZADOS EN

Anuncio

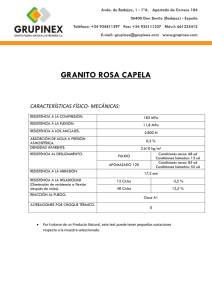

VIII Congreso Nacional de Propiedades Mecánicas de Sólidos, Gandia 2002 341-347 DEGRADACIÓN QUÍMICA DE PLÁSTICOS REFORZADOS EN MEDIOS BÁSICOS C. Sanz Boixa, M. D. Salvador Moyab, F. Segovia Lópezb, V. Amigó Borrásb,A. T. Pérez Rodríguezc. a AIMPLAST. Parque Tecnológico Paterna. Valencia. España. Dpto. de Ingeniería Mecánica y de Materiales. UPV. España. c Dpto. Ingeniería Mecánica. FACING. Universidad de Holguín. Cuba. b RESUMEN El trabajo se enmarca en el estudio de la influencia de medios básicos agresivos sobre las propiedades mecánicas y la estructura de materiales plásticos reforzados. Se ha desarrollado en las áreas de laminado, caracterización, estructura y propiedades y de hecho se han seleccionado materiales cuyas perspectivas de utilización están en dependencia del grado de deterioro que alcancen en sus propiedades mecánicas, durante la degradación en los medios a que han sido expuestos. Se estudiaron seis tipos de plásticos reforzados, obtenidos mediante laminado manual a partir de resinas viniléster y poliéster, con refuerzos de fibra de vidrio dispuestas en formas diferentes: Mat, Tafetán y Multiaxial. Por corte y mecanizado se obtuvieron las probetas que se caracterizaron física y mecánicamente, sometiéndolas a degradación en disoluciones de Hidróxido de Sodio (4 % en peso) e Hipoclorito Sódico (15 % en volumen). La variación en las propiedades mecánicas se siguió mediante ensayos de tracción, flexión e impacto charpy, en función de los tiempos de inmersión comprendidos entre 0 y 2500 horas. Los resultados mostraron una clara tendencia a la disminución de las propiedades mecánicas. Mediante ensayos colorimétricos, microscópicos y de densidad aparente, se correlacionó la variación en la estructura con el deterioro de las propiedades. Palabras clave: Plásticos reforzados, poliéster, viniléster, medios básicos, degradación 1. INTRODUCCION La aplicación de materiales plásticos a la industria adquiere una importancia cada vez mayor debido, fundamentalmente, a las propiedades mecánicas que presentan junto a una muy baja densidad y un bajo costo. Los materiales compuestos de matriz polimérica son una alternativa para el diseño de equipamiento y estructuras cada día más importantes. Sectores industriales dedicados a la aeronáutica civil y militar, transporte terrestre o marítimo, arquitectura y construcción civil, ocio y deporte son usuarios de estos materiales con mayor o menor extensión. Por sus ventajas de ligereza, características mecánicas, y resistencia a la corrosión, las diferentes industrias químicas han fijado su interés en los materiales compuestos de matriz polimérica. Las resinas de epoxy reforzadas con fibra de carbono muestran indudables ventajas desde el punto de vista resistente y tenaz pero son más caras. En cambio, la alternativa con resinas de poliéster y fibra de vidrio han sido más proclive a su selección para la construcción de los diversos equipamientos de este sector en virtud de un precio más competitivo, buenas características mecánicas y buen comportamiento a corrosión [1-4]. Muchos son los estudios dedicados al efecto que medios acuosos y salinos [5-10], ácidos y alcalinos [11-14] y solventes orgánicos [11-16] presentan en las características de diferentes resinas y sus propiedades. Si bien las resinas de poliéster ortoftálicas no tienen un 341 Sanz, Salvador, Segovia, Amigó y Pérez buen comportamiento general frente a los medios químicos, las viniléster son especialmente interesantes frente a la humedad y medios ácidos [8, 12]. La aplicabilidad de las resinas de poliéster en medios alcalinos y alcohólicos es desaconsejable en el caso de las ortoftálicas y limitada en los viniléster [17]. El objetivo del presente trabajo es determinar el grado de deterioro de las características mecánicas a flexión y a impacto de materiales compuestos con diversos tejidos en fibra de vidrio y resina de poliéster ortoftálico y de viniléster cuando son expuestos a medios cáusticos, como sosa o lejía. 2. PROCEDIMIENTO EXPERIMENTAL Se han ensayado dos tipos diferentes de resinas base poliéster, suministradas por Basf. La primera se trata de un poliéster no suturado P4 TV-29, de base glicólica y ortoftálica, que tiene una densidad de 1,2 kg/m3 que presenta un contenido en estireno del 35%. La segunda resina es un viniléster Atlac A-430.01, con bisfenol A, de densidad 1,2 kg/m3 y un contenido en estireno del 40%. Se ha utilizado como refuerzo fibras de vidrio con tres diferentes disposiciones. Una como fibras cortas en forma de mat, con un gramaje de 300 g/m2, suministrado por INP-96, S.L. la segunda en forma de tejido tafetán de fibra continua 1:1 a 0-90° con idéntico gramaje que la anterior, suministrado por JEMP España. Y finalmente, tejido multiaxial de fibra continua 0/+45/90/-45 de 770 g/m2 de gramaje, suministrada por Γ-Tensor Alcoy, S.L. Los materiales compuestos se han obtenido mediante un proceso de laminación manual. La resina se ajusta con el catalizador al inicio del proceso, y se extiende una lámina delgada de resina fluida sobre una superficie metálica encerada. Se colocan cuatro capas de tejido en el caso de mat y tafetán, y dos para el tejido multiaxial, alternándose con capas de resina. La polimerización de la resina se produce a temperatura ambiente durante 24 horas, en el caso del poliéster insaturado, y con un tratamiento de curado durante 24 horas a 25°C y 130°C durante tres horas, para la resina de viniléster, con lo que se asegura la reticulación de las resinas. Se obtienen, con ello, laminados de un tamaño de 30 x 30 cm, de los que se obtiene por corte con disco diamantado, las diferentes probetas para realizar los ensayos de tracción, flexión e impacto Charpy, de acuerdo a la norma ISO 3184-1993(3). Las probetas cortadas y mecanizadas, se someten al proceso de degradación por inmersión en medios básicos. Como medios de degradación se han seleccionado una solución de NaOH al 5% en peso y de NaClO al 15% en volumen. Como estándar para poder evaluar el comportamiento de los materiales, se ha sometido una parte de las probetas a inmersión en agua destilada a temperatura ambiente. Las probetas, destinadas a los diferentes ensayos de caracterización mecánica, se han extraído del medio de inmersión a tiempos de 500, 1000, 1500 y 2500 horas, limpiándose con agua destilada y secándose a continuación con papel y permaneciendo en desecador con gel de sílice al menos durante 24 horas antes de ser observadas, evaluadas y ensayadas. Los ensayos de tracción y flexión se realizan en una prensa universal de ensayos INSTRON 4204, equipada con extensómetro de 50 mm, utilizándose una célula de carga de 50 kN para el ensayo de tracción y de 1 kN para el ensayo de flexión a tres puntos. El ensayo de impacto se ha realizado sobre probetas rectangulares mediante un péndulo Charpy CEAST equipado con un martillo de 7,5 J, de acuerdo con la norma ISO 179-1993(7). 3. RESULTADOS Y DISCUSION Los resultados obtenidos, para las diferentes disposiciones de las fibras de refuerzo, resinas ensayadas, y medios de degradación, se recogen en las figuras siguientes donde se representa la evolución de los parámetros resistentes ensayados frente al tiempo de inmersión. 342 VIII Congreso Nacional de Propidades Mecánicas de Sólidos En ellas se constata una apreciable disminución con el tiempo de inmersión, tanto para la resistencia a impacto como en la resistencia a flexión y el módulo de elasticidad para los diferentes formatos ensayados. Para los parámetros evaluados mediante el ensayo de flexión, figura 1, fundamentados en el módulo y su resistencia última, todos ellos decrecen con el tiempo de exposición de acuerdo a un modelo exponencial amortiguado [4, 14]. En la mayoría de casos, la degradación se produce en mayor intensidad dentro de las primeras 1500 horas, pues la disminución de propiedades después de ese tiempo resulta poco relevante. del Vinilester-Multiaxial (medio: NaOH). 21000 500 18000 420 Módulo a flexión Resistencia Módulo a flexión Resistencia 400 16000 200 Módulo a flexión (MPa) 15000 390 Resistencia (MPa) 300 Resistencia (MPa) Módulo a flexión (MPa) 18000 360 14000 330 12000 12000 300 100 10000 9000 270 0 0 0 500 1000 1500 2000 500 1000 1500 2000 2500 Tiempo de inmersión (h) 2500 Tiempo de inmersión (h) b) Viniléster-multiaxial a) Poliéster-multiaxial del Vinilester-Mat (medio: NaOH). 12000 250 200 Módulo a flexión (MPa) 100 7500 8000 175 150 7000 50 Resistencia (MPa) 150 9000 200 Resistencia (MPa) Módulo a flexión (MPa) 225 Módulo a flexión Resistencia Módulo a flexión Resistencia 10500 9000 125 6000 0 0 500 1000 1500 2000 0 Tiempo de inmersión (h) 500 1000 1500 2000 2500 Tiempo de inmersión (h) c) Poliéster-mat d) Viniléster-mat del Poliester-Mat (medio: NaOH). 42000 1050 Módulo a flexión Resistencia 36000 900 750 30000 600 24000 450 18000 Resistencia (MPa) Módulo a flexión (MPa) 100 6000 2500 300 12000 150 0 500 1000 1500 2000 2500 Tiempo de inmersión (h) e) Poliéster-tafetán Figura 1. Evolución del módulo de elasticidad y resistencia en el ensayo de flexión , con el tiempo de inmersión en NaOH. El ataque producido por el medio básico, en este caso NaOH, no sólo se centra en la hidrólisis de la resina [5], por lo que se justificaría la disminución de las propiedades resistentes a flexión, sino también en el agresivo ataque al agente de acoplamiento y posterior 343 Sanz, Salvador, Segovia, Amigó y Pérez lixiviación del mismo en las fibras de vidrio, tal como se muestra en la figura 2 donde se observa la uniformidad superficial de la fibra transcurridas 1500 horas de inmersión en medio. a) b) Figura 2. Aspecto superficial de las fibras de vidrio utilizadas como refuerzo, a) en estado de suministro, y, b) tras 1500 horas de inmersión en una solución de NaOH al 5% en peso. a flexión y la resistencia del Poliester-Multiaxial (medio: lejía). 20000 27000 Módulo a flexión Resistencia 24000 440 600 Módulo a flexión Resistencia 18000 Módulo a flexión (MPa) 21000 400 500 450 18000 400 15000 16000 360 14000 Resistencia (MPa) Modulo a flexión (MPa) 550 320 12000 350 12000 10000 300 0 500 1000 1500 2000 280 0 2500 500 1000 1500 2000 2500 Tiempo de inmersión (h) Tiempo de inmersión (h) a) Poliéster-multiaxial b) Viniléster-multiaxial 10000 10000 250 240 Módulo a flexión Resistencia Módulo a flexión Resistencia 150 4000 100 0 500 1000 1500 2000 200 8000 160 7000 6000 2500 120 0 500 Tiempo de inmersión (h) 1000 1500 2500 Tiempo de inmersión (h) c) Poliéster-mat d) Viniléster- mat 35000 40000 700 Módulo a flexión Resistencia 20000 300 200 15000 Resistencia (MPa) 400 Módulo a flexión (MPa) 500 25000 900 Módulo a flexión Resistencia 600 30000 Módulo a flexión (MPa) 2000 750 30000 600 20000 450 100 10000 10000 0 500 1000 1500 Tiempo de inmersión (h) e) Poliéster-tafetán 2000 2500 300 0 500 1000 1500 2000 2500 Tiempo de inmersión (h) f) Viniléster- tafetán Figura 3. Evolución del módulo de elasticidad y resistencia en el ensayo de flexión , con el tiempo de inmersión en NaClO al 15% en volumen. 344 Resistencia (MPa) 6000 Módulo a flexión (MPa) 200 Resistencia (MPa) Módulo a flexión (MPa) 9000 8000 VIII Congreso Nacional de Propidades Mecánicas de Sólidos En el caso de degradación con NaClO al 15% en volumen, figura 3, se aprecia una tendencia similar a la encontrada con el otro medio, de manera que la degradación importante se produce en las primeras 1500 horas de inmersión, tras las cuales el efecto sobre las propiedades de flexión ya no resultan relevantes, aunque bien es cierto que el nivel de resistencia y rigidez han disminuido en un 50% aproximadamente. En la resistencia al impacto puede apreciarse, para el NaOH, figura 4, una drástica disminución de la energía absorbida durante la rotura, principalmente en el poliéster. En las diferentes gráficas, donde se representa la resistencia al impacto en kJ/m2 en función del tiempo de degradación, agrupadas para las diferentes disposiciones de la fibra de vidrio empleada, se aprecia el distinto comportamiento de las dos resinas. En el poliéster, la disposición de las fibras no afecta significativamente la resistencia al impacto, pues la evolución de las gráficas sigue un mismo camino. Sin embargo, en la resina de viniléster, sí aparece una clara diferenciación entre la disposición de fibra larga y la fibra corta. El comportamiento de las fibras cortas es bastante similar en ambas resinas, pero para el viniléster la retención de propiedades después de 2500 horas de ensayo se sitúa entre el 70 y 80% de las iniciales, mientras que en el poliéster están disminuyen hasta alcanzar un 18-20% de las que mostraban inicialmente. 250 320 Poliester-Multiaxial Poliester-Tafetán Poliester-Mat Vinilester-Tafetán Vinilester-Multiaxial Vinilester-Mat 280 -2 Resistencia al Impacto (J. m ) -2 Resistencia al impacto (J m ) 200 150 100 50 240 200 160 120 0 80 40 0 500 1000 1500 2000 0 2500 500 1000 1500 2000 2500 Tiempo de inmersión (h) Tiempo de inmersión (h) b) a) Figura 4. Evolución de la resistencia al impacto, de los compuestos ensayados, con el tiempo de inmersión en NaOH al 5% en peso. a) Poliéster. b) Viniléster. En la figura 5, se presentan los resultados obtenidos para la degradación en medio NaClO al 15% en volumen. 270 Vinilester-Tafetán Vinilester-Multiaxial Vinilester-Mat 240 -2 Resitencia al Impacto (KJ. m ) -2 Resitencia al Impacto (KJ. m ) 250 Poliester-Multiaxial Poliester-Tafetán Poliester-Mat 200 150 210 180 120 90 100 0 500 1000 1500 Tiempo de inmersión (h) 2000 2500 60 0 500 1000 1500 2000 2500 Tiempo de inmersión (h) a) b) Figura 5. Evolución de la resistencia al impacto, de los compuestos ensayados, con el tiempo de inmersión en NaClO al 15% en volumen. 345 Sanz, Salvador, Segovia, Amigó y Pérez El comportamiento observado en esta figura muestra, igualmente, una clara disminución de la resistencia al impacto con la permanencia en el medio, aunque se pone de manifiesto un menor efecto que el encontrado para el NaOH. También se aprecia que el efecto de la disposición de la fibra de vidrio en el compuesto es más sensible en la degradación con NaClO que para el NaOH, indicando la peor respuesta para la disposición de fibras cortas frente al comportamiento similar del tafetán y tejido multiaxial. Finalmente, en la figura 6, se recogen los resultados obtenidos en los ensayos a tracción de los compuestos. En ésta aparecen los datos obtenidos para el módulo de elasticidad y resistencia a tracción correspondientes a muestras de laminados tafetán con poliéster en contacto con disoluciones de sosa y de lejía. Las características iniciales difieren por proceder de distintos laminados. El módulo elástico y resistencia a tracción decaen con el tiempo de exposición conforme a una evolución exponencial amortiguada, alcanzando el mayor grado de deterioro en las primeras 1500 horas. Después de 2500 horas, las pérdidas registradas en el módulo son 7% en NaClO y 14% en NaOH. Para la resistencia a tracción, las pérdidas son respectivamente 50% y 88%. Cabe destacar no solo la mayor severidad de la sosa respecto a la lejía sino también el mayor grado de afectación en esta última propiedad que en el módulo. resistencia del Poliester-Tafetán (medio: Lejía). 350 20500 19200 315 Módulo de Young Resistencia 20000 Módulo de Young Resistencia 300 200 18500 150 18000 270 18400 225 18000 Resistencia (MPa) 19000 Módulo de Young (MPa) 250 Resistencia (MPa) Módulo de Young (MPa) 18800 19500 180 100 17500 17000 50 0 500 1000 1500 Tiempo de inmersión (h) a) 2000 2500 17600 135 0 500 1000 1500 2000 2500 Tiempo de inmersión (h) b) Figura 6. Evolución del módulo de elasticidad y resistencia en el ensayo de tracción, para los compuestos de poliéster reforzados con tejido tafetán de fibra de vidrio, con el tiempo de inmersión en: a) NaOH al 5% en pesoy b) NaClO al 15% en volumen. 4. CONCLUSIONES Por todo lo anteriormente expuesto, podemos concluir que: • Todas las características evaluadas decrecen con el tiempo de exposición de acuerdo a un modelo exponencial amortiguado. En la mayoría de casos, la degradación se produce en mayor intensidad dentro de las primeras 1500 horas. • El ataque que sufre los materiales compuestos, no sólo se centra en la hidrólisis de la resina sino también en el ataque al agente de acoplamiento y posterior lixiviación de componentes de la fibra de vidrio. • La exposición a medios alcalinos implica una dramática pérdida de la resistencia al impacto. Especialmente intenso en los compuestos de resina ortoftálica estándar. • Los compuestos de configuración multiaxial y tafetán en resina viniléster registran un mejor comportamiento frente a condiciones de impacto. Sin embargo, la configuración de mat es especialmente atacada independientemente del tipo de resina. • Las características mecánicas a tracción disminuyen con el tiempo de exposición en medio alcalino de acuerdo a un modelo exponencial amortiguado, alcanzando la mayor parte de su deterioro a las 1500 horas. • Las pérdidas en la resistencia mecánica a tracción son de mucho mayor alcance que para el módulo de elasticidad. 346 VIII Congreso Nacional de Propidades Mecánicas de Sólidos 5. AGRADECIMIENTOS Deseamos agradecer al Vicerrectorado de investigación y Desarrollo de la UPV, la financiación de esta investigación, mediante el proyecto 19990570, enmarcado dentro del programa de incentivo a la investigación de la Universidad Politécnica de Valencia. 6. BIBLIOGRAFIA 1. M. Karama, M. Touratier y P. Pegorarol. Test of accelerated aging composite materials in shipbuilding. Proceedings ICCM-9, Madrid, 1993. 2. V.M. Karbhari. Impact and flexure properties of glass/vinyl ester composites in cold regions. J. Cold Reg. Eng. 8, 1, 1-20, 1994. 3. H.K. Liu, N.H. Tai y S.Y. Lin. Compressive strength of hybrid composite tubes after low energy impacts. J. Compos. Tech. Res., 21, 2, 65-74, 1999. 4. F. Segovia, C. Ferrer, M.d. Salvador y V. Amigó. Influence of processing variables on mechanical characteristics of sunlight aged composites. Polym. Degrad. Stabil. 71, 1, 179186, 2000. 5. D. O’Grady, M. Buggy y C. Birkinshaw. Environmental effects on crack growth rates in glass fibre reinforced polyester. Key Eng. Mater. 32, 17-24, 1989. 6. N. Subramaniam, F.D. Bum y L.R. Dharani. Effects of moisture and other contaminants in friction composites. Polym. Eng. Sci. 33, 18, 1204-1211, 1993. 7. K.S. Jaggadeesh y Siddaramaiah. Polym. Int. 33, 367-372, 1994. 8. E. Boinard, R.A. Pethrick, J. Dalzel-Job y C.J. Macfarlane. Influence of resin chemistry on water uptake and environmental ageing in glas fibre reinforced composites-polyester and vinil ester laminates. J. Mater. Sci. 35, 1931-1937, 2000. 9. S.S. Faza, H.V.S. GangaRao y S. Ajjarapu. Strength and stiffness degradation of fiber reinforced polymers under accelerated environmental conditioning. 38th International SAMPE Symposium, 1967-1977, 1993. 10. J.A. McClurg y J.G. Aughan. Characterization of degradation for pultruded glass reinforced composite materials when immersed in high temperature water. 38th International SAMPE Symposium, 2134-2143, 1993. 11. Siddaramaiah, S.V. Suresh, V.B. Atul, D. Srinivas y S.J. Girish. Effects of Aggressive Environmental on Composite Materials. J. Appl. Polym. Sci. 73, 795-799, 1999. 12. A. Valea, I. Martínez, M.L. González, A. Eceiza e I. Mondragón. Influence of cure schedule and solvent exposure on the Dynamic Mechanical Behaviour of a Vinyl Ester Resin Containing Glass Fibers. J. Appl. Polym. Sci. 70, 2595-2602, 1998. 13. A. Valea, M.L. González e I. Mondragón. Vinyl Ester and Unsatured Polyester Resins in Contact with Different Chemicals: Dynamic Mechanical Behaviour. J. Appl. Polym. Sci., 71, 21-28, 1999. 14. K. Van den Abeele, K. Van de Velde y J. Carmeliet. Inferring the degradation of pultruded composites from dynamic nonlinear resonance measurements. Polym. Composite, 22, 4, 555566, 2001. 15. H. Hojo, K. Ogasawara, W.L. Chang y K. Tsuda. Degradation behavior of unsaturated polyester resin in alcohols. Adv. Composite Mater. 3, 4, 341-353, 1994. 16. S.P. Sonawala y R.J. Spontak. Degradation kinetics of glass-reinforced polyesters in chemical environments. J. Mater. Sci. 31, 4757-4765, 1996. 17. A. McInally. The properties and applications of a new epoxy-vinyl-ester resin for corrosion resistant applications. Ph. Thesis, University of Witwatersrand, Johannesburg, 1995. 347