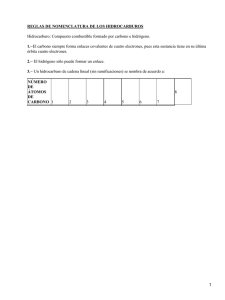

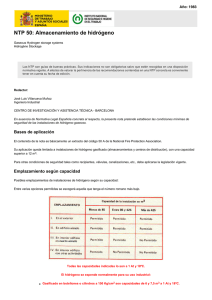

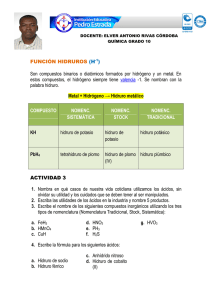

PDF (Tesis) - Repositorio Institucional Centro Atómico Bariloche e

Anuncio