Análisis de la deformación y el colapso de la tubería de

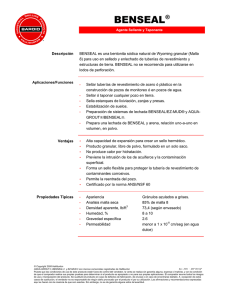

Anuncio