soldaduras criogenicas de resistencia ultra-alta.

Anuncio

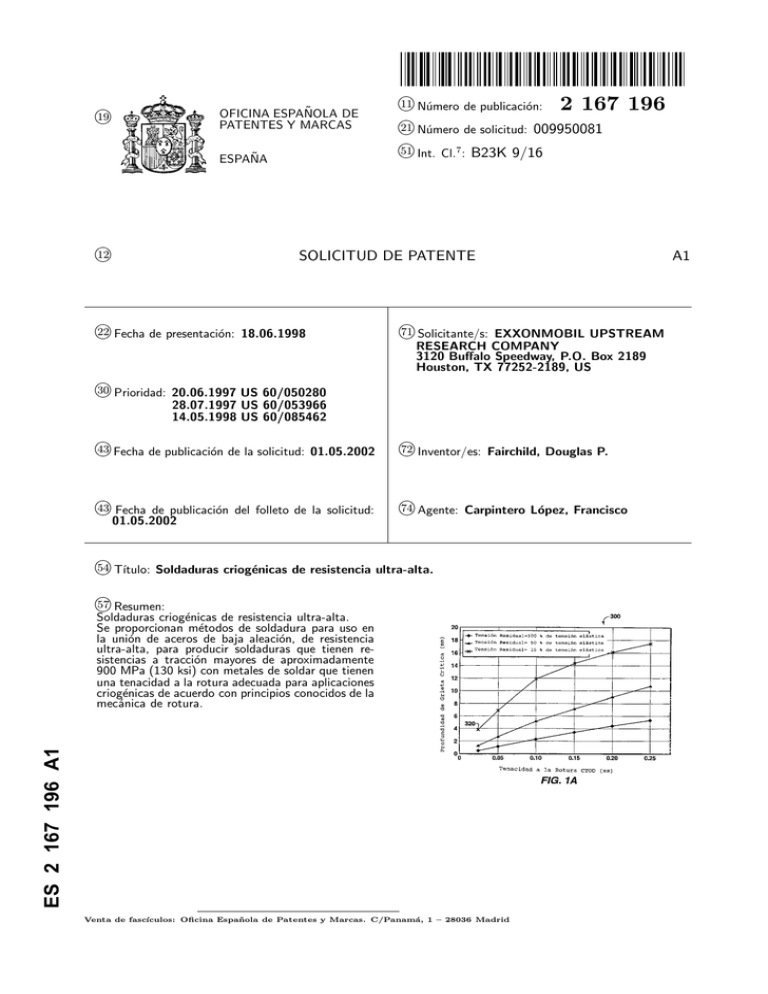

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k 21 7 51 ESPAÑA 12 k 2 167 196 kNúmero de solicitud: 009950081 kInt. Cl. : B23K 9/16 11 Número de publicación: SOLICITUD DE PATENTE k 22 Fecha de presentación: 18.06.1998 k 71 Solicitante/s: EXXONMOBIL UPSTREAM RESEARCH COMPANY 3120 Buffalo Speedway, P.O. Box 2189 Houston, TX 77252-2189, US k 30 Prioridad: 20.06.1997 US 60/050280 k 28.07.1997 US 60/053966 14.05.1998 US 60/085462 43 Fecha de publicación de la solicitud: 01.05.2002 k 43 Fecha de publicación del folleto de la solicitud: 01.05.2002 k 72 Inventor/es: Fairchild, Douglas P. k 74 Agente: Carpintero López, Francisco k kResumen: 54 Tı́tulo: Soldaduras criogénicas de resistencia ultra-alta. 57 ES 2 167 196 A1 Soldaduras criogénicas de resistencia ultra-alta. Se proporcionan métodos de soldadura para uso en la unión de aceros de baja aleación, de resistencia ultra-alta, para producir soldaduras que tienen resistencias a tracción mayores de aproximadamente 900 MPa (130 ksi) con metales de soldar que tienen una tenacidad a la rotura adecuada para aplicaciones criogénicas de acuerdo con principios conocidos de la mecánica de rotura. Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid A1 1 ES 2 167 196 A1 DESCRIPCION Soldaduras criogénicas de resistencia ultra-alta. Campo de la invención Esta invención se refiere a métodos para producir soldaduras de resistencia ultra-alta con metales de soldadura que tienen excelente tenacidad a rotura a temperatura criogénica. Más particularmente, esta invención se refiere a métodos para producir soldaduras de resistencia ultra-alta con metales de soldadura que tienen tenacidad a la rotura a temperatura criogénica sobre aceros de baja aleación, de resistencia ultra-alta. Antecedentes de la invención Varios términos se definen en la siguiente memoria descriptiva. Por conveniencia, se proporciona aquı́ un glosario de términos, que precede inmediatamente a las reivindicaciones. Frecuentemente, existe una necesidad de almacenar y transportar fluidos volátiles, presurizados, a temperaturas criogénicas, es decir, a temperaturas más bajas de aproximadamente -40◦C (-40◦F). Por ejemplo, existe una necesidad de contenedores para almacenar y transportar gas natural licuado presurizado (PLNG) a presiones en el intervalo amplio desde aproximadamente 1035 kPa (150 psia) hasta aproximadamente 7590 kPa (1100 psia) y a temperaturas más altas de aproximadamente -123◦C (-190◦F). Existe también una necesidad de contenedores para almacenar y transportar de forma segura y económica otros fluidos presurizados, tales como metano, etano, y propano, a temperaturas criogénicas. Para tales contenedores, que se construyen de un acero soldado, el acero y sus soldaduras (ver Glosario) deben tener una resistencia adecuada para resistir la presión del fluido y una tenacidad adecuada para prevenir la iniciación de una rotura, es decir, un caso de fallo, en las condiciones de funcionamiento. Como será familiar para los técnicos en la materia, el ensayo de probeta entallada en forma de V Charpy (CVN) puede utilizarse para el propósito de evaluación de la tenacidad a la rotura y del control de la rotura en el diseño de contenedores de almacenamiento para transportar fluidos a temperatura criogénica, presurizados, tales como PLNG, particularmente a través del uso de la temperatura de transición de dúctila-frágil (DBTT). La DBTT define dos regı́menes de rotura en aceros estructurales. A temperaturas por debajo de la DBTT, el fallo en el ensayo en probeta entallada en forma de V tiende a producirse por rotura (frágil) de disociación de baja energı́a, mientras que a temperaturas por encima de la DBTT, el fallo tiende a producirse por rotura dúctil de energı́a alta. Los contenedores de almacenamiento y transporte que se construyen a partir de aceros soldados para las aplicaciones a temperatura criogénica mencionadas anteriormente y para otro servicio a temperatura criogénica, que soporta carga, deben tener DBTTs, como se determina por el ensayo de probeta entallada en forma de V Charpy, muy por debajo de la temperatura de servicio de la estructura con el fin de evitar el fallo frágil. Dependiendo del diseño, las condiciones de servicio, y/o los reque2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 rimientos de la sociedad de clasificación aplicable, la desviación de temperatura DBTT requerida (es decir, a qué distancia debe estar la DBTT por debajo de la temperatura de servicio pretendida) puede ser desde 5◦ C hasta 30◦C (9◦ F a 54◦F) por debajo de la temperatura de servicio. Los aceros que contienen nı́quel utilizados convencionalmente para aplicaciones estructurales a temperatura criogénica, por ejemplo, aceros con contenidos de nı́quel mayores de aproximadamente 3 % en peso, tienen DBTTs bajas, pero tienen también resistencias a la tracción relativamente bajas. Tı́picamente, los aceros de 3,5 % en peso de Ni, 5,5 % en peso de Ni, y 9 % en peso de Ni disponibles comercialmente tienen DBTTs de aproximadamente-100◦C (-150◦F), -155◦C (-250◦ F), y -175◦C (-280◦ F), respectivamente, y resistencias a la tracción de hasta aproximadamente 485 MPa (80 ksi), 620 MPa (90 ksi), 830 MPA (120 ksi), respectivamente. Con el fin de conseguir estas combinaciones de resistencia y tenacidad, estos aceros se someten generalmente a procesamiento costoso, por ejemplo tratamiento de recocido doble. En el caso de aplicaciones a temperatura criogénica, la industria utiliza actualmente estos aceros comerciales que contienen nı́quel, debido a sus tenacidades buenas a temperaturas bajas, pero debe diseñarse en torno a sus resistencias a la tracción relativamente bajas. Los diseños requieren generalmente espesores de acero excesivos para aplicaciones de temperaturas criogénica, que soportan carga. Por lo tanto, el uso de estos aceros que contienen nı́quel en aplicaciones a temperatura criogénica, que soportan carga, tiende a ser costoso debido al alto coste del acero combinado con los espesores de acero requeridos. Los contenedores de almacenamiento comerciales actuales para el transporte de gas natural licuado a -162◦C y a presión atmosférica (LNG) están construidos tı́picamente de los aceros que contienen nı́quel comerciales mencionados anteriormente, de aceros inoxidables austenı́ticos, o de aluminio. En aplicaciones LNG, los requerimientos de resistencia y tenacidad para tales materiales, y para soldaduras que unen tales materiales, son claramente diferentes de los aplicables para el caso de PLNG. Por ejemplo, al describir la soldadura de aceros de 21/4 % en peso a 9 % en peso de Ni para fines criogénicos, G.E. Linnert, en “Welding Metallurgy”, American Welding Society, 3a¯ Ed., Vol. 2, 1967, páginas 550-570, hace una lista de los requerimientos (ver Glosario) de la tenacidad en probeta entallada en forma de V Charpy para tales soldaduras, que oscilan desde aproximadamente 20 J hasta 61 J, cuando se miden a la temperatura de servicio. También la publicación de 1995, Det Norske Veritas (DNV) Rules For Classification of Ships, especifica que los materiales utilizados en buques de transporte de gas licuado, de nueva construcción deben cumplir ciertos requerimientos mı́nimos de tenacidad en probeta entallada en forma de V Charpy. Especı́ficamente, Las Rules DNV establecen que las placas y soldaduras utilizadas para recipientes a presión con temperaturas de diseño que oscilan desde -60◦ C hasta -165◦C deben cumplir una tenacidad Charpy mı́nima de 27 J a temperaturas de ensayo que oscilan de 5◦ C a 30◦ C (9◦ F a 54◦ F) 3 ES 2 167 196 A1 por debajo de la temperatura de diseño. Los requerimientos señalados por Linnert y las Rules DNV no pueden aplicarse directamente a la construcción de contenedores para el transporte de PLNG (u otros fluidos criogénicos, presurizados) puesto que la presión de contención de PLNG, tı́picamente de aproximadamente 2760 kPa (400 psia), es significativamente más alta que para los métodos convencionales de transporte de LNG, que está generalmente en o cerca de la presión atmosférica. Para contenedores de transporte y almacenamiento de PLNG, existe una necesidad de requerimientos de tenacidad más rigurosos, y por lo tanto, una necesidad de soldaduras con propiedades de tenacidad mejoradas que las utilizadas ahora para construir contenedores de almacenamiento LNG. Material de la Placa de Base Los contenedores de almacenamiento para fluidos a temperatura criogénica, presurizados, tales como PLNG, están construidos preferiblemente a partir de placas discretas de un acero de aleación baja, de resistencia ultra-alta. Tres solicitudes de patente provisional de los Estados Unidos co-pendientes identifican varios aceros de aleación baja, de resistencia ultra-alta, soldables, con excelente tenacidad a temperatura criogénica para uso en la construcción de contenedores de almacenamiento para transportar PLNG y otros fluidos a temperatura criogénica, presurizados. Los aceros están descritos en una solicitud de patente provisional de los Estados Unidos co-pendiente titulada “Ultra-high strength steels with excellent cryogenic temperature toughness”, que tiene una fecha de prioridad de 19 del Diciembre de 1997 y se identifica por la Patente Oficina de Patentes y Marcas de los Estados Unidos (“USPTO”) como Número de Solicitud 60/068194; en una solicitud de patente provisional co-pendiente de los Estados Unidos titulada “Ultra-high strength ausaged steels with excellent cryogenic temperature toughness”, que tiene una fecha de prioridad del 19 de Diciembre de 1997 y se identifica por la USPTO como Número de Solicitud 60/068252; y en una solicitud de patente provisional co-pendiente de los Estados Unidos titulada “Ultra-high strength dual phase steels with excellent cryogenic temperature toughness”, que tiene una fecha de prioridad del 19 de Diciembre de 1997 y se identifica por la USPTO como Número de Solicitud 60/068816. Estos aceros son especialmente adecuados para muchas aplicaciones a temperatura criogénica, incluyendo el transporte de PLNG, porque los aceros tienen las siguientes caracterı́sticas para espesores de placa de acero de preferiblemente aproximadamente 2,5 cm (1 pulgada) y mayores: (i) DBTT menor de aproximadamente -73◦ C (-100◦C), preferiblemente menor de aproximadamente -107◦C (-160◦C), en el acero de base y en la HAZ de soldadura, (ii) resistencia a la tracción mayor de 830 MPa (120 ksi), preferiblemente mayor de aproximadamente 860 MPa (125 ksi), y más preferentemente mayor de aproximadamente 900 MPa (130 ksi), (iii) capacidad superior de soldadura, (iv) propiedades y microestructura de espesor substancialmente uniformes, y (v) tenacidad mejorada sobre aceros de aleación baja, de resisten- 5 10 15 20 25 30 35 40 45 50 55 60 65 4 cia ultra-alta, normalizados disponibles comercialmente. Los aceros descritos en las solicitudes de patentes provisionales co-pendientes de los Estados Unidos mencionadas anteriormente pueden tener una resistencia a la tracción mayor de aproximadamente 930 MPa (135 ksi), o mayor de aproximadamente 965 MPa (140 ksi), o mayor de aproximadamente 1000 MPa (145 ksi). Otros aceros adecuados se describen en una Solicitud de Patente Europea publicada el 5 de Febrero de 1997, y que tiene el número de solicitud Internacional: PCT/JP96/00157, y el número de publicación Internacional WO 96/23909 (08.08.1996 Boletı́n 1996/36) (teniendo tales aceros preferiblemente un contenido de cobre de 0,1 % en peso a 1,2 % en peso), y en una solicitud de patente provisional co-pendiente de los Estados Unidos titulada “Ultra-high strength weldable steels with excellent ultra-low temperature toughness”, que tiene una fecha de prioridad del 28 de Julio de 1997 y se identifica por la USPTO como Número de Solicitud 60/0853915. Soldadura Los aceros de este tipo pueden unirse juntos para formar contenedores de almacenamiento para fluidos a temperatura criogénica, presurizados, tales como PLNG, por un método de soldadura adecuado para producir una soldadura que proporciona resistencia adecuada y tenacidad a la rotura para la aplicación pretendida. Un método de soldadura de este tipo incluye un proceso de soldadura adecuado, por ejemplo sin limitación, soldadura por arco de metal en atmósfera de gas (“GMAW”), soldadura de gas inerte de tungsteno (“TIG”), o soldadura por arco sumergido (“SAW”); un alambre consumible de soldadura adecuado; un gas consumible de soldadura adecuado (si se requiere); un fundente de soldadura adecuado (si se requiere); y procedimientos de soldadura adecuados, por ejemplo sin limitación, temperaturas de precalentamiento, y entradas de calentamiento de soldadura. Una soldadura es una junta soldada, que incluye: (i) el metal de soldadura, (ii) la zona afectada por calor (“HAZ”), y (iii) el metal de base en la “proximidad cercana” de la HAZ. El metal de soldadura es el alambre consumible de soldadura (y fundente, si se utiliza) a medida que se deposita y diluye por la porción de la placa de metal de base que se funde durante la realización del proceso de soldadura. La HAZ es la porción del metal de base que no se funde durante la soldadura, pero cuya microestructura y propiedades mecánicas se alteran por el calentamiento del proceso de soldadura. La porción del metal de base que está considerada dentro de la “proximidad cercana” de la HAZ, y por lo tanto, una parte de la soldadura, varı́a dependiendo de factores conocidos por los técnicos en la materia, por ejemplo sin limitación, la anchura de la soldadura, las dimensiones de la placa de metal de base que ha sido soldada, y las distancias entre las soldaduras. Propiedades de Soldaduras Deseadas para Aplicaciones PLNG Con el propósito de construir contenedores de almacenamiento para PLNG y otros fluidos de temperatura criogénica, presurizados, es deseable tener un método de soldadura, que incluye 3 5 ES 2 167 196 A1 un alambre consumible de soldadura, un gas consumible de soldadura, un proceso de soldadura, y procedimientos de soldadura que proporcionarán soldaduras con resistencias a la tracción y tenacidades a la rotura adecuadas para la aplicación criogénica pretendida, de acuerdo con principios conocidos de la mecánica de rotura, como se describe aquı́. Más particularmente, para construir contenedores de almacenamiento para PLNG, es deseable tener un método de soldadura que proporcione soldaduras con resistencias a la tracción mayores de aproximadamente 900 MPa (130 ksi) y tenacidades a la rotura adecuadas para la aplicación de PLNG de acuerdo con principios conocidos de la mecánica de rotura, como se describe aquı́. La resistencia a la tracción de tales soldaduras es preferiblemente mayor aproximadamente 930 MPa (135 ksi), más preferiblemente mayor de aproximadamente 965 MPa (140 Psi), e incluso más preferiblemente al menos aproximadamente de 1000 MPa (145 ksi). Los métodos de soldadura disponibles comercialmente actuales que utilizan alambres consumibles de soldadura disponibles comercialmente no son adecuados para soldar los aceros de baja aleación, de resistencia alta mencionados anteriormente, y proporcionan soldaduras con las propiedades deseadas para aplicaciones presurizadas, criogénicas comerciales. Como consecuencia, los objetos primarios de la presente invención son mejorar la tecnologı́a de soldadura del estado de la técnica para aplicabilidad a aceros de baja aleación, de resistencia ultraalta para proporcionar un método de soldadura que produzca soldaduras que tengan resistencias a la tracción mayores que aproximadamente 900 MPa (130 ksi) y tenacidades a la rotura adecuadas para la aplicación criogénica pretendida de acuerdo con principios conocidos de la mecánica de rotura, como se describe aquı́. Resumen de la invención Se proporciona un método de soldadura (que incluye un alambre de soldadura consumible, un tipo de proceso de soldadura, y la selección de algunas prácticas y parámetros de soldadura) que puede utilizarse para unir aceros de baja aleación, de resistencia ultra-alta con tenacidades de rotura a temperatura criogénica excelentes para aplicaciones criogénicas. El método de soldadura de esta invención está formulado para producir una microestructura que produce un conjunto de propiedades mecánicas adecuadas para las demandas rigurosas de aplicaciones de fluidos a temperatura criogénica, presurizados, tales como la aplicación PLNG. El método de soldadura produce un metal de soldadura que está dominado por una estructura de cristal cúbico centrado (BCC) de cuerpo de grano muy fino. El método de soldadura proporciona también un metal de soldadura que tiene un contenido bajo de impurezas, y por lo tanto, un contenido bajo de inclusiones no metálicas y, adicionalmente, crea inclusiones individuales que son de tamaño pequeño. Los efectos fundamentales del tamaño de grano fino sobre la resistencia y la tenacidad de aceros estructurales, ası́ como los efectos fundamentales del bajo contenido de 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 inclusiones sobre la tenacidad, son bien conocidos por los técnicos en la materia. Sin embargo, las técnicas para conseguir tales caracterı́sticas en metales de soldadura adecuados para la aplicación de PLNG no son ampliamente conocidos. La soldadura que resulta del uso del método de soldadura de esta invención tiene una resistencia a la tracción mayor de aproximadamente 900 MPa (130 ksi) y una tenacidad adecuada para la aplicación de PLNG, de acuerdo con principios conocidos de la mecánica de fractura. Descripción de los dibujos Las ventajas de la presente invención se entenderán mejor haciendo referencia a la descripción detallada y a los dibujos adjuntos siguientes en los que: La figura 1A ilustra un gráfico de profundidad de grieta crı́tica, para una longitud de grieta dada, como una función de la tenacidad a la rotura CTDO y de la resistencia residual; y La figura 1B ilustra la geometrı́a (longitud y profundidad) de un grieta. Aunque la invención se describirá en combinación con sus formas de realización preferidas, se entenderá que la invención no está limitada a las mismas. Por el contrario, la invención está destinada a cubrir todas las alternativas, modificaciones, y equivalentes que pueden incluirse dentro del espı́ritu y alcance de la invención, como se define por las reivindicaciones adjuntas. Descripción detallada de la invención La presente invención se refiere a un método de soldadura para uso en la unión de aceros de baja aleación, de resistencia ultra-alta, por lo tanto las soldaduras resultantes tienen tenacidades excelentes a temperatura criogénica y resistencias ultra-altas. Estas propiedades deseables se proporcionan, principalmente, por dos aspectos micro-técnicos del metal de soldadura. La primera caracterı́stica es una estructura de cristal cúbico centrado (BCC) de cuerpo de grano muy fino y la segunda caracterı́stica es un contenido de inclusiones no metálicas bajo, donde las inclusiones individuales son de tamaño pequeño. El método de soldadura incluye un alambre consumible, un tipo de proceso de soldadura, y la selección de algunas prácticas y parámetros de soldadura. Los procesos de soldadura preferidos para el método de soldadura de esta invención son cualquiera de los procesos protegidos con gas, tales como soldadura por arco metálico en atmósfera gaseosa (GMAW), soldadura de gas inerte de volfragmio (TIG), soldadura por arco de plasma (PAW), o sus derivados. Los parámetros y prácticas de soldadura preferidos, tales como entrada de calor y composición del gas de protección, se describen adicionalmente aquı́. Composición Quı́mica de los Metales de Soldadura En una forma de realización, una quı́mica de metal de soldadura de acuerdo con la presente invención comprende elementos de aleación y hierro aproximadamente en las cantidades indicadas en la Tabla I y a continuación. 7 ES 2 167 196 A1 TABLA I Elemento de Lı́mite inferior Lı́mite Superior Aleación Preferido(% peso) Prefer.(% peso) carbono (C) 0,06 0,10 manganeso (Mn) 1,60 2,05 silicio (si) 0,20 0,32 nı́quel (Ni) 1,87 6,00 cromo (Cr) 0,30 0,87 molibdeno (Mo) 0,40 0,56 cobre (Cu) -00,30 aluminio (Al) -00,020 circonio (Zr) -00,015 titanio (Ti) -00,010 Más preferentemente, el lı́mite superior para el contenido de nı́quel es aproximadamente 4,00 % en peso. El Efecto del Tamaño de Grano Fino El tamaño de grano fino en la microestructura de un metal de soldadura realizado de acuerdo con esta invención aumenta la resistencia de la soldadura a través de un bloqueo de la dislocación. El tamaño de grano fino incrementa la tenacidad a disociación, reduciendo la longitud de apilamientos de dislocación que disminuye al máximo posible la intensidad de fuerza en la cabeza de cualquier apilamiento individual. Esto hace menos probable la iniciación de una microfisura. La intensidad de apilamiento más baja mejora también la tenacidad a la rotura dúctil reduciendo las microdeformaciones locales, haciendo menos probable ası́ la iniciación a microhuecos. Adicionalmente, el tamaño de grano fino incrementa la tenacidad global proporcionando muchos “bloqueos” al avance de la grieta. (Ver en el Glosario las definiciones de bloqueo de dislocación, tenacidad de disociación, apilamiento de dislocación, microfisura, microdeformaciones, y microhuecos). Consecución de la Microestructura y Tamaño de Grano La estructura BCC de grano fino está dominada preferiblemente por martensita en barra auto-atemperada, es decir, que contiene al menos aproximadamente 50 por ciento en volumen, más preferiblemente al menos aproximadamente 70 por ciento en volumen, e incluso más preferiblemente al menos aproximadamente 90 por ciento en volumen, de martensita en barra autoatemperada. Sin embargo, pueden estar presentes también cantidades significativas de bainita inferior, por ejemplo por encima de aproximadamente 49 por ciento en volumen. Los constituyentes menores tales como ferrita acicular, ferrita poligonal, y bainita superior (u otras formas de degeneración de bainita) pueden estar presentes también en cantidades pequeñas, pero preferiblemente no constituyen la morfologı́a dominante. La microestructura bainı́tica/martensı́tica deseada se consigue por el uso de quı́mica de metal de soldadura apropiado y control adecuado de la velocidad de refrigeración del metal de soldadura. Varios ejemplos que describen quı́micas se proporcionan a continuación. La soldadura de baja entrada de calor se utiliza de manera que el metal 5 10 15 20 25 30 35 40 45 50 55 60 65 8 de soldadura se refrigera más rápidamente que en el caso de entradas de calor más altas utilizadas tı́picamente. La entrada de calor se define como la tensión de soldadura multiplicada por la corriente de soldadura y dividida por la velocidad de desplazamiento de soldadura, es decir, energı́a de arco. La soldadura de baja entrada de calor utilizada en el método de soldadura de esta invención tiene energı́as de arco preferiblemente dentro del intervalo desde aproximadamente 0,3 kJ/mm hasta aproximadamente 2,5 KJ/mm (7,6 kJ/pulgada a 63,5 kJ/pulgada), pero más preferiblemente dentro del intervalo desde aproximadamente 0,5 kJ/mm hasta aproximadamente 1,5 kJ/mm (12,7 kJ/pulgada hasta 38 kJ/pulgada). Varios niveles diferentes de “tamaño de grano” pueden describirse dentro de la microestructura deseada y la técnica de soldadura de baja entrada de calor está destinada para reducir el tamaño de cada unidad. Una entrada baja de calor de soldadura ayuda a la formación de un tamaño de grano columnar pequeño, un tamaño de grano de austenita anterior pequeño, un tamaño de paquete de bainita/martensita pequeño, y una anchura de barra de bainita y/o martensita estrecha. Como se utiliza aquı́ en referencia a la estructura, “grano fino” significa que el tamaño de grano columnar (anchura) es preferiblemente menor de aproximadamente 150 micras, y más preferiblemente menor de aproximadamente 100 micras; que el tamaño de grano de austenita anterior es preferiblemente menor de aproximadamente 50 micras, más preferiblemente menor de aproximadamente 35 micras, e incluso más preferiblemente menor de aproximadamente 20 micras, y que el tamaño de paquete de martensita/bainita es preferiblemente menor de aproximadamente 20 micras, más preferiblemente menor de aproximadamente 15 micras, e incluso más preferiblemente menor de aproximadamente 10 micras. Como se utiliza aquı́, “tamaño de grano” significa tamaño de grano como se determina por el método de intercepción de lı́nea, como es familiar para los técnicos en la materia. El Efecto de Bajo Contenido de Inclusiones El contenido bajo de inclusiones tiende a incrementar la tenacidad de disociación eliminando los lugares potenciales de iniciación de la fisura de disociación y/o reduciendo el número de lugares de concentración de micro-tensiones. El contenido bajo de inclusiones tiende a incrementar la tenacidad a la rotura dúctil reduciendo ası́ el número de lugares de iniciación de microhuecos. Las soldaduras realizadas de acuerdo con esta invención tienen preferiblemente un contenido de inclusión bajo, pero no están libres de inclusiones. Las inclusiones pueden contribuir de forma significativa a conseguir propiedades de metal de soldadura óptimas. En primer lugar, actúan como desoxidantes en el depósito de metal de soldadura fundido. Se prefiere un contenido bajo de oxı́geno en el gas de protección para realizar soldaduras de acuerdo con esta invención, disminuyendo ası́ la necesidad de desoxidación; sin embargo, se prefiere todavı́a cierta desoxidación potencial en el depósito de metal de soldadura fundido. En segundo lugar, las inclusiones pueden ser útiles para controlar el crecimiento de grano de austenita an5 9 ES 2 167 196 A1 terior y columnar a través de la fijación de lı́mite granular. La limitación del crecimiento del grano a temperaturas elevadas promueve un tamaño de grano pequeño a temperatura ambiente. Sin embargo, debido a que la entrada baja de calor para realizar soldaduras de acuerdo con esta invención ayuda a limitar el tamaño del grano, el contenido de inclusiones puede reducirse hasta un nivel que mejora la tenacidad, pero proporciona todavı́a efectos útiles de fijación del limite del grano. Las soldaduras realizadas de acuerdo con esta invención conseguirán resistencias altas, como se indica previamente. En el caso de metales de soldadura de resistencia más baja, es con frecuencia una caracterı́stica de diseño crear una fracción de volumen significativo de inclusiones a base de Ti con el fin de nuclear la ferrita acicular. Para soldaduras de resistencia más bajas de este tipo, la ferrita acicular es la microestructura preferida debido a sus buenas propiedades de tenacidad y resistencia. Para la presente invención, sin embargo, donde interesan resistencias más altas, existe la intención caracterı́stica de evitar una fracción de volumen grande de inclusiones que nucleen la ferrita acicular. Incluso se prefiere crear una microestructura dominada por martensita en barra. Consecución del Contenido, Tamaño de Inclusión Deseado El contenido bajo de inclusiones preferido en soldaduras de acuerdo con la presente invención se proporciona por la selección y administración de un gas de protección apropiado, manteniendo una buena limpieza de la soldadura, y utilizando un alambre de soldadura consumible con cantidades bajas de azufre, fósforo, oxı́geno y silicio. La quı́mica especı́fica del alambre de soldadura consumible está diseñada para proporcionar la quı́mica deseada del metal de soldadura, que es elegida a su vez en base a las propiedades mecánicas deseadas. Las propiedades mecánicas deseadas dependen del diseño de contenedor especı́fico; y esta invención cubre un intervalo de quı́micas de metal de soldadura capaces de abarcar un intervalo de diseños. Utilizando el método de soldadura de esta invención, el metal de soldadura a granel será diluido mı́nimamente por el metal de base y, por lo tanto, la quı́mica del alambre consumible de soldadura será casi la misma que la quı́mica del metal de soldadura, como se describe aquı́. De acuerdo con la técnica de soldadura de esta invención, se espera que la dilución sea menor de aproximadamente 15 %, pero con frecuencia menor de aproximadamente 10 %. Para áreas próximas al centro del metal de soldadura, se espera que la dilución sea menor de aproximadamente 5 %. Utilizando cualquier método de cálculo de dilución inversa conocido, un técnico en la materia es capaz de calcular la quı́mica del alambre consumible de soldadura para uso en el método de la presente invención para obtener la quı́mica deseada del metal de soldadura. El gas de protección es preferiblemente bajo en contenido de CO2 y/u O2 . Preferiblemente, el gas de protección comprende menos de aproximadamente 10 % en volumen, más preferiblemente menos de aproximadamente 5 % en volumen, e incluso más preferiblemente menos de aproximadamente 6 5 10 15 20 25 30 35 40 45 50 55 60 65 10 2 % en volumen de CO2 y/u O2 . El componente principal del gas de protección es preferiblemente argón; y el gas de protección comprende preferiblemente 80 % en volumen o más de argón, más preferiblemente más de aproximadamente 90 % en volumen. El helio puede añadirse al gas de protección en cantidades de hasta aproximadamente 12 % en volumen para mejorar las caracterı́sticas de funcionamiento con arco o la penetración y el perfil del cordón de soldadura. Si es necesario, para un diseño especı́fico de contenedor de almacenamiento, las impurezas procedentes del gas de protección, que tienden a conducir a la formación de inclusiones no metálicas en el metal de soldadura, como se conocen por los técnicos en la materia, puede reducirse adicionalmente administrando el gas a través de un filtro nanochem, un dispositivo conocido por los técnicos en la materia de soldadura TIG de precisión. Para ayudar en la consecución de un contenido bajo de inclusiones de metal de soldadura en el metal de soldadura, el alambre de soldadura consumible y el material de base son preferiblemente bajos en oxı́geno, azufre, y fósforo. Las caracterı́sticas anteriores del método de soldadura de esta invención producen un metal de soldadura que contiene preferiblemente menos de aproximadamente 150 ppm de P, pero más preferiblemente menos de aproximadamente 50 ppm de P, menos de aproximadamente 150 ppm de azufre, pero más preferiblemente menos de aproximadamente 30 ppm de azufre, y menos de aproximadamente 300 ppm de oxı́geno, pero más preferiblemente menos de aproximadamente 250 ppm de oxı́geno. Para ciertos diseños de contenedores de almacenamiento criogénico, el contenido de oxı́geno del metal de soldadura está controlado preferiblemente hasta menos de aproximadamente 200 ppm. Con respecto al tamaño de la inclusión, la entrada baja de calor de soldadura, que es preferida para realizar soldaduras de acuerdo con esta invención, se selecciona para producir sobrecalentamiento limitado y una velocidad de refrigeración rápida, limitando ası́ el tiempo de crecimiento de las inclusiones en el depósito de metal de soldadura fundido. Adicionalmente, cantidades pequeñas de Al, Ti, y Zr (menos de aproximadamente 0,015 % en peso de cada una) pueden añadirse individualmente o en combinación para formar óxidos pequeños. Estos elementos se seleccionan debido a su alta afinidad conocida para el oxı́geno. Con respecto a Ti, la cantidad de este elemento deberı́a mantenerse baja, preferiblemente menor de aproximadamente 0,010 % en peso, para prevenir una excesiva nucleación de ferrita acicular. Las inclusiones creadas por esta invención son, en término medio, menores de aproximadamente 700 nm de diámetro, pero preferiblemente en el intervalo de aproximadamente 200 nm hasta aproximadamente 500 nm de diámetro. El número de inclusiones no metálicas por unidad de área, por ejemplo, de la superficie de una loncha de metal de soldadura creado por esta invención, que son mayores de aproximadamente 1000 nm de diámetro, es preferiblemente bajo, es decir, que es preferiblemente menor de aproximadamente 250 pero mm2. El Equilibrio entre Calentamiento y Entrada de 11 ES 2 167 196 A1 Calor La aplicación para PLNG requiere un acero de resistencia alta que puede necesitar algún nivel de precalentamiento para prevenir la fisura de soldadura. El precalentamiento puede alterar la velocidad de refrigeración de la soldadura (un precalentamiento más alto promueve una refrigeración más lenta) y es un objeto de esta invención equilibrar el precalentamiento y la entrada de calor de soldadura para (1) impedir una fisuración de la soldadura, y (2) producir una microestructura de grano fino. El precalentamiento está preferiblemente entre la temperatura ambiente y aproximadamente 200◦C (392◦ F), pero como será familiar por los técnicos en la materia, la temperatura especı́fica de precalentamiento está elegida preferentemente en consideración de la capacidad de soldadura del material y la entrada de calor de soldadura. La capacidad de soldadura del material puede determinarse utilizando uno cualquiera de los varios métodos de ensayo que se conocen por los técnicos en la materia, tal como el Controlled Thermal Severity Test, el ensayo en probeta entallada en forma de Y, o el Welding Institute de Canada Test. Las “Chapas de reviro” pueden servir también para este propósito, por lo tanto las soldaduras de base real y los metales de soldadura se une utilizando procedimientos de fabricación candidatos. Las chapas de reviro son preferiblemente de tamaño suficiente para imponer el nivel de restricción que se producirá en el contenedor de almacenamiento real. Suministro de Energı́a por Impulsos En general, un suministro de energı́a por impulsos puede utilizarse con cualquiera de los procesos protegidos de gas que son preferidos para uso en el método de soldadura de esta invención. Las pérdidas de estabilidad del arco o de capacidad de penetración debidas a las selecciones del alambre/quı́mica del gas pueden recuperarse, hasta un grado significativo utilizando un suministro de energı́a por impulso. Por ejemplo, en el caso de que esta invención se practique utilizando soldadura TIG de entrada baja calor y un alambre consumible de bajo contenido de azufre, la penetración del cordón de soldadura puede mejorarse utilizando un suministro de energı́a por impulsos. Control de Rotura Como será familiar por los técnicos en la materia, las condiciones de funcionamiento tenidas en consideración en el diseño de contenedores de almacenamiento construidos de un acero soldado para transportar fluidos criogénicos, presurizados, incluyen entre otras cosas, la presión y temperatura de funcionamiento, ası́ como las tensiones adicionales, que es probable que sean impuestas sobre el acero y las soldaduras. Las mediciones estándar de la mecánica de rotura, tales como (i) factor de intensidad de tensión crı́tica (KIC ), que es una medida de la tenacidad a la rotura por deformación-plana, y (ii) desplazamiento de la abertura de la punta de la grieta (CTOD), que puede utilizarse para medir las tenacidades a la rotura plástica-elástica, ambas son familiares para los técnicos en la materia, y pueden utilizarse para determinar la tenacidad a la rotura del acero y de las soldaduras. Los códigos de la Industria generalmente aceptables para el diseño 5 10 15 20 25 30 35 40 45 50 55 60 65 12 de estructuras de acero, por ejemplo, como se presentan en la publicación BSI “Guidance on methods for assessing the acceptability of flaws in fusion welded structures”, referidos con frecuencia como ”PD 6493: 1991”, pueden utilizarse para determinar los tamaños de grieta máximos permisibles para los contenedores en base a la tenacidad a la rotura del acero y de la soldadura (incluyendo HAZ) y las tensiones impuestas en el contenedor. Un técnico en la materia puede desarrollar un programa de control de rotura para mitigar la iniciación de a rotura a través (i) del diseño apropiado del contenedor para disminuir las tensiones impuestas, (ii) control adecuado de la calidad de fabricación para disminuir los defectos, (iii) control apropiado de las presiones y cargas del ciclo de vida aplicado al contenedor, y (iv) un programa de inspección adecuado para detectar de forma segura grietas y defectos en el contenedor. Una filosofı́a de diseño preferida para los contenedores de almacenamiento soldados de acuerdo con la presente invención es “fuga antes de fallo”, como es familiar para los técnicos en la materia. Estas consideraciones están referidas generalmente aquı́ como “principios conocidos de la mecánica de rotura”. Lo que sigue es un ejemplo no limitativo de la aplicación de estos principios conocidos de la mecánica de rotura en un procedimiento para calcular la profundidad de la grieta crı́tica para una longitud de grieta dada para uso en un plan de control de la rotura para prevenir la iniciación de la rotura en un depósito o contenedor de presión. La figura 1B ilustra una grieta de longitud de grieta 315 y de profundidad de grieta 310. PD6493 se utiliza para calcular los valores para el gráfico de tamaño de grieta crı́tico 300 mostrado en la figura lA en base a las siguientes condiciones de diseño: Diámetro del depósito: 4,57 m (15 pies) Espesor de Pared del depósito: 25,4 mm(1,00 pul.) Presión de diseño: 3445 KPa (500 psi) Tensión tangencial admisible: 333 MPa(48,3 ksi). Para el propósito de este ejemplo, se supone una longitud de grieta superficial de 100 mm (4 pulgadas), por ejemplo, una grieta axial localizada en una soldadura con costura. Con referencia ahora a la figura lA, un gráfico 300 muestra el valor para la profundidad crı́tica de la grieta como una función de la tenacidad a la rotura CTDO y de la tensión residual, para niveles de tensión residual de 15,50 y 100 por ciento de carga de deformación remanente. Las tensiones residuales pueden generarse debido a la fabricación y soldadura; y PD6493 recomienda el uso de un valor de tensión residual de 100 por ciento de la carga de deformación remanente en soldaduras (incluyendo la HAZ de soldadura), a menos que se alivie la tensión de las soldaduras utilizando técnicas tales como tratamiento de calor después de la soldadura (PWHT) o alivio de la tensión mecánica. Basado en la tenacidad a la rotura CTOD del acero del depósito a presión a la temperatura mı́nima de servicio, la fabricación del depósito puede ajustarse para reducir las tensiones resi7 13 ES 2 167 196 A1 duales y puede implementarse un programa de inspección (tanto para inspección inicial como inspección en servicio) para detectar y medir las grietas para comparación con el tamaño crı́tico de la grieta. En este ejemplo, si el acero tiene una tenacidad CTOD de 0,025 mm a la temperatura mı́nima de servicio (como se mide utilizando especı́menes de laboratorio) y las tensiones residuales se reducen hasta 15 por ciento de la carga de deformación remanente del acero, entonces el valor para la profundidad crı́tica de la grieta es aproximadamente 4 mm (ver el punto 320 en la figura 1A). Siguiendo procedimientos de cálculo similares, como se conocen bien por los técnicos en la materia, las profundidades crı́ticas de las grietas pueden determinarse para varias longitudes de grieta ası́ como varias geometrı́as de grieta. Utilizando esta información, puede desarrollarse un programa de control de calidad y un programa de inspección (técnicas, dimensiones de grietas detectables, frecuencia) para asegurar que las grietas son detectadas y remediadas antes de alcanzar la profundidad crı́tica de la grieta o antes de la aplicación de las cargas de diseño. En base a las correlaciones empı́ricas publicadas entre CVN, KIC y tenacidades a la rotura CTOD, la tenacidad CTOD de 0,025 mm está correlacionada generalmente con un valor CVN de aproximadamente 37 J. Este ejemplo no está destinado a limitar esta invención de ninguna manera. Ejemplos En los siguientes ejemplos, se utiliza un método de soldadura de acuerdo con la presente invención para soldar un acero de base del tipo descrito en una solicitud de patente provisional de los Estados Unidos copendiente titulada “Ultra-high strength, weldable steels with excellent ultra-low temperature toughness” con una fecha de prioridad de 19 de Diciembre de 1997 e identificado por la USPTO como Número de Solicitud 60/068816. Para el propósito de estos Ejemplos, eı́ acero de base comprende: 0,05 % de carbono, 1,70 % en peso de manganeso, 0,075 % en peso de silicio, 0,40 % en peso de cromo, 0,2 % en peso de molibdeno, 2,0 % en peso de nı́quel, y 0,05 % en peso de Nb, y otros elementos de aleación dentro de los intervalos descritos en el Número de Solicitud 60/068816, incluyendo como mı́nimo, desde aproximadamente 0,008 % en peso hasta aproximadamente 0,03 % en peso de titanio, desde aproximadamente 0,001 % en peso hasta aproximadamente 0, 05 % en peso de aluminio, y desde aproximadamente 0,002 % en peso hasta aproximadamente 0,005 % en peso de nitrógeno. Adicionalmente, los residuos se reducen con preferencia substancialmente al mı́nimo en el acero de base, por ejemplo, el contenido de fósforo (P) es preferiblemente menor de aproximadamente 0,01 % en peso; el contenido de azufre (S) es preferiblemente menor de aproximadamente 0,004 % en peso; y el contenido de oxı́geno (O) es preferiblemente menor de aproximadamente 0,002 % en peso. Una plancha de acero que tiene esta quı́mica se prepara para producir una placa de acero de doble fase, de resistencia ultra-alta, que tiene una microestructura que comprende desde aproximadamente 10 % en volumen hasta aproximadamente 40 % en volumen de una primera 8 5 10 15 20 25 30 35 40 45 50 55 60 65 14 fase de substancialmente 100 % volumen (“esencialmente”) de ferrita y aproximadamente 60 % en volumen hasta aproximadamente 90 % en volumen de una segunda fase de martensita en barra predominantemente de grano fino, de bainita inferior de grano fino, o mezclas de las dos. En mayor detalle, el acero de base para estos Ejemplos se prepara formando un plancha de la composición deseada, como se describe anteriormente; calentando la plancha a una temperatura desde aproximadamente 955◦C hasta aproximadamente 1065◦C (1750◦ F-1950◦F); laminando en caliente la baldosa para formar la placa de acero en uno o más pasos que proporcionan una reducción desde aproximadamente 30 por ciento hasta aproximadamente 70 por ciento en un primer intervalo de temperaturas, en el que la austenita se recristaliza, es decir, por encima de aproximadamente la temperatura Tnr , además laminando en caliente la placa de acero en uno o más pasos proporcionando aproximadamente el 40 % hasta aproximadamente el 80 por ciento de reducción en un segundo intervalo de temperaturas por debajo de aproximadamente la temperatura Tnr y por encima de aproximadamente la temperatura de transformación Ar3 , y por último laminando la placa de acero en uno o más pasos para proporcionar aproximadamente 15 por ciento hasta aproximadamente 50 por ciento de reducción en el intervalo de temperaturas intercrı́ticas por debajo de aproximadamente la temperatura de transformación Ar3 y por encima de aproximadamente la temperatura de transformación Ar1 . La placa de acero laminada en caliente es enfriada a continuación a una velocidad de refrigeración de aproximadamente 10◦ C por segundos hasta aproximadamente 40◦ C por segundos (18◦F/seg. -72◦F/seg.) hasta una Temperatura de Parada de Enfriamiento (QST) preferiblemente por debajo de aproximadamente la temperatura de transformación MS más 200◦C (360◦F), en cuyo instante se termina el enfriamiento. Se deja que la placa de acero se enfrı́e con aire a temperatura ambiente después de que se ha terminado el enfriamiento. (Ver Glosario para las definiciones de temperatura Tnr , y temperaturas de transformación Ar3 , AR1 , y MS ). Ejemplo 1 En un primer ejemplo del método de la presente invención, el proceso de soldadura con arco metálico en atmósfera de gas (GMAW) se utiliza para producir una quı́mica de metal de soldadura que comprende hierro y aproximadamente 0,07 % en peso de carbono, aproximadamente 2,05 % en peso de manganeso, aproximadamente 0,32 % en peso de silicio, aproximadamente 2,20 % en peso de nı́quel, aproximadamente 0,45 % en peso de cromo, aproximadamente 0,56 % en peso de molibdeno, menos de aproximadamente 110 ppm de fósforo, y menos de aproximadamente 50 ppm de azufre. La soldadura se realiza en un acero, tal como el acero de base descrito anteriormente, utilizando un gas de protección a base de argón con menos de aproximadamente 1 % de oxı́geno. La entrada baja de calor de soldadura está en el intervalo desde aproximadamente 0,3 KJ/mm hasta aproximadamente 1,5 KJ/mm (7,6 kJ/pulgada hasta 38 kJ/pulgada). 15 ES 2 167 196 A1 La soldadura por este método proporcionó una soldadura que tiene una resistencia a la tracción mayor de aproximadamente 900 MPa (130 ksi), preferiblemente mayor de aproximadamente 930 MPa (135 ksi), más preferiblemente mayor de aproximadamente 965 MPa (140 psi), e incluso más preferiblemente al menos aproximadamente 1000 MPa (145 ksi). Adicionalmente, la soldadura por este método proporciono un metal de soldadura con una DBTT por debajo de aproximadamente -73◦C (-100◦F), preferiblemente por debajo de aproximadamente-96◦C (-140◦F), más preferiblemente por debajo de aproximadamente -106◦C (-160◦F), e incluso más preferiblemente por debajo de aproximadamente -115◦C (175◦F). Ejemplo 2 En otro ejemplo del método de la presente invención, el proceso GMAW se utilizó para producir una quı́mica de metal de soldadura que comprende hierro y aproximadamente 0,10 % en peso de carbono (preferiblemente menos de aproximadamente 0,10 % en peso de carbono, más preferiblemente desde aproximadamente 0,07 hasta aproximadamente 0,08 % en peso de carbono), aproximadamente 1,60 % en peso de manganeso, aproximadamente 0,25 % en peso de silicio, aproximadamente 1,87 % en peso de nı́quel, aproximadamente 0,87 % en peso de cromo, aproximadamente 0, 51 % en peso de molibdeno, menos de aproximadamente 75 ppm de fósforo, y menos de aproximadamente 100 ppm de azufre. La entrada de calor de soldadura está en el intervalo desde aproximadamente 0,3 kJ/mm hasta aproximadamente 1,5 kJ/mm (7,6 kJ/pulgada hasta 38 kJ/pulgada) y se utiliza un precalentamiento de aproximadamente 100◦C (212◦ F). La soldadura se realizo en un acero, tal como el acero de base descrito anteriormente, utilizando gas de protección a base de argón con menos de aproximadamente 1 % de oxı́geno. La soldadura por este método proporcionó una soldadura que tenı́a una resistencia a la tracción mayor de aproximadamente 900 MPa (130 ksi), preferiblemente mayor de aproximadamente 930 MPa (135 ksi), más preferiblemente mayor de aproximadamente 965 MPa (140 psi), e incluso más preferiblemente al menos aproximadamente 1000 MPa (145 ksi). Adicionalmente, la soldadura por este método proporcionó un metal de soldadura con una DBTT por debajo de aproximadamente-73◦C (-100◦F), preferiblemente por debajo de aproximadamente -96◦ C (-140◦ F), más preferiblemente por debajo de aproximadamente -106◦ C (-160◦F), e incluso más preferiblemente por debajo de aproximadamente -115◦C (175◦F). Ejemplo 3 En otro ejemplo del método de la presente invención, el proceso (TIG) de soldadura de gas inerte de volfragmio se utilizó para producir una quı́mica de metal de soldadura que contenı́a hierro y aproximadamente 0,07 % en peso de carbono (preferiblemente menos de aproximadamente 0,07 % en peso de carbono), aproximadamente 1,80 % en peso de manganeso, aproximadamente 0,20 % en peso de silicio, aproximadamente 4,00 % en peso de nı́quel, aproximadamente 0,5 % en peso de cromo, aproximadamente 0,40 % en peso de molibdeno, aproximadamente 0,02 % en 5 10 15 20 25 30 35 40 45 50 55 60 65 16 peso de cobre, aproximadamente 0,02 % en peso de aluminio, aproximadamente 0,010 % en peso de titanio, aproximadamente 0,015 % en peso de Zr, menos de aproximadamente 50 ppm de fósforo, y menos de aproximadamente 30 ppm de azufre. La entrada de calor de soldadura estaba en el intervalo desde aproximadamente 0,3 kJ/mm hasta aproximadamente 1,5 kJ/mm (7,6 kJ/pulgada hasta 38 kJ/pulgada) y se utilizó un precalentamiento de aproximadamente 100◦C (212◦F). La soldadura se realizó en un acero, tal como el acero de base descrito anteriormente, utilizando un gas de protección a base de argón con menos de aproximadamente 1 % en peso de oxı́geno. La soldadura por este método proporcionó una soldadura que tenı́a una resistencia a la tracción mayor de aproximadamente 900 MPa (130 ksi), preferiblemente mayor de aproximadamente 930 MPa (135 ksi), más preferiblemente mayor de aproximadamente 965 MPa (140 ksi), e incluso más preferiblemente al menos aproximadamente 1000 MPa (145 ksi). Adicionalmente, la soldadura por este método proporcionó un metal de soldadura con una DBTT por debajo de aproximadamente-73◦C (-100◦F), preferiblemente por debajo de aproximadamente -96◦C (-140◦F), más preferiblemente por debajo de aproximadamente -106◦C (-160◦F), e incluso más preferentemente por debajo de aproximadamente -115◦C (-175◦F). Las quı́micas de metal de soldadura similares con respecto a las mencionadas en los ejemplos pueden realizarse utilizando tanto el proceso de soldadura GMAW como el proceso de soldadura TIG. Sin embargo, se prevé que las soldaduras TIG tengan contenidos de impurezas más bajos y una microestructura más altamente refinada que las soldaduras GMAW, y por lo tanto una tenacidad mejorada a baja temperatura. Aunque la presente invención se ha descrito en términos de una o más formas de realización preferidas, deberı́a entenderse que pueden hacerse otras modificaciones sin apartarse del alcance de la invención, que se indica en las reivindicaciones adjuntas. El método de soldadura de esta invención puede utilizarse con muchos aceros distintos de los aceros de baja aleación, de resistencia ultra-alta descritos aquı́, que se proporcionan únicamente con el propósito de ejemplo. Glosario de términos Temperatura de transformación Ar1 : la temperatura a la que se completa la transformación de austenita en ferrita o en ferrita más cementita durante la refrigeración; Temperatura de transformación Ar3 : la temperatura a la que la austenita comienza a transformarse en ferrita durante la refrigeración. BCC: Cúbico centrado del cuerpo Tenacidad Charpy (en probeta entallada en forma de V Charpy): la energı́a, en pies-lbs o julios, medida después de romper un espécimen de probeta entallada en forma de V Charpy; Tenacidad de disociación: la resistencia de un acero a rotura de disociación, cuya propiedad (por ejemplo, sin limitación) puede medirse utilizando el ensayo CTOD o puede establecerse utilizando el DBTT a partir de un grupo de ensayos en probeta entallada en forma V Charpy; Velocidad de refrigeración: la velocidad de refri9 17 ES 2 167 196 A1 geración en el centro, o substancialmente en el centro, del espesor de la placa; Temperatura criogénica: cualquier temperatura más baja que aproximadamente -40◦C (-40◦ F); CTOD: desplazamiento de la abertura de la punta de la grieta; CVN: probeta entallada en forma de V Charpy; DBTT (Temperatura de Transición de Dúctil-aFrágil): designa los dos regı́menes de rotura en aceros estructurales; a temperaturas por debajo de la DBTT, el fallo tiende a producirse por rotura (frágil) de disociación de energı́a baja, mientras que a temperaturas por encima del DBTT, el fallo tiende a producirse por rotura dúctil de energı́a alta; Dislocación: una imperfección lineal en una alineación cristalina de átomos; Bloqueo de dislocación: un fenómeno por el que un obstáculo (tal como un limite de grano o un precipitado) previene o dificulta el movimiento de dislocaciones en un metal; Apilamientos de dislocaciones: se producen cuando una pluralidad de dislocaciones que se mueven en el mismo, o cerca del mismo plano de deslizamiento, chocan con un obstáculo y se amontonan unas junto a las otras. Esencialmente: substancialmente 100 % en volumen; Estructura de grano fino: significa que el tamaño de grano columnar (anchura) es preferiblemente menor de aproximadamente 150 micras, y más preferiblemente menor de aproximadamente 100 micras; que el tamaño de grano de la austenita anterior es preferiblemente menor de aproximadamente 50 micras, más preferiblemente menor de aproximadamente 35 micras, e incluso más preferiblemente menor de aproximadamente 20 micras; y que el tamaño de paquete de martensita/bainita es preferiblemente menor de aproximadamente 20 micras, más preferiblemente menor de aproximadamente 15 micras, e incluso más preferiblemente menor de aproximadamente 10 micras; GMAW: soldadura con arco metálico en atmósfera de gas; Tamaño del grano: tamaño del grano como se determina por el método de intercepción de la lı́nea: HAZ; zona afectada por calor; Intervalo de temperatura intercrı́tica: desde aproximadamente la temperatura de transformación Ara hasta aproximadamente la temperatura de transformación Ar, sobre la refrigeración; KIC : factor de intensidad de tensión crı́tica; kJ: kilojulio; kPa: miles de pascales; ksi: miles de libras por pulgada cuadrada; acero de baja aleación: un acero que contiene hierro y menos de aproximadamente 10 % en peso de aditivos totales de la aleación; Soldadura de entrada de poco calor: soldadura con energı́as por arco preferiblemente dentro del intervalo desde aproximadamente 0,3 kJ/mm hasta aproximadamente 2,5 kJ/mm (7,6 kJ/pulgada hasta 63,5 kJ/pulgada), pero más preferiblemente dentro del intervalo desde aproxi- 10 5 10 15 20 25 30 35 40 45 50 55 60 65 18 madamente 0,5 kJ/mm hasta aproximadamente 1,5 kJ/mm (12,7 kJ/pulgada hasta 38 kJ/pulgada); Bajo contenido de inclusiones no metálicas: el número de inclusiones no metálicas por unidad de área, por ejemplo, de la superficie de una rodaja del metal de soldadura creado por esta invención, que son mayores de aproximadamente 1000 nm de diámetro, es preferiblemente menor que aproximadamente 250 por mm2 ; Tamaño de grieta máximo permisible: longitud y profundidad de grieta critica; Microgrieta: el primer caso de separación de material al comienzo de la iniciación de la rotura por disociación; microdeformaciones: las deformaciones que se producen sobre una escala de sub-grano alrededor de una discontinuidad (o discontinuidades) individual (o grupo), que pueden incluir, por ejemplo, una inclusión, un precipitado, o un área pequeña de una segunda fase; microhueco: una cavidad que se produce cerca de una discontinuidad en una matriz de acero, tal como una inclusión, un precipitado, o un área pequeña de una segunda fase; MPa: millones de pascales; Temperatura de transformación MS : la temperatura a la que se inicia la transformación de austeñita en martensita durante la refrigeración; ppm: partes por millón; Enfriamiento: como se utiliza en la descripción de la presente invención, es la refrigeración acelerada por cualquier medio, donde se utiliza un fluido seleccionado por su tendencia a incrementar la velocidad de refrigeración del acero, en oposición a la refrigeración al aire; Temperatura de Parada de Enfriamiento (QST): la temperatura máxima, o substancialmente máxima alcanzada en la superficie de la placa, después de que se ha parado el enfriamiento, debido al calor transmitido desde el espesor medio de la placa; Plancha: una pieza de acero que tiene cualquier dimensión; Resistencia a la tracción: en el ensayo de tracción, la relación de carga máxima con respecto al área en sección transversal original; Soldadura TIG: soldadura con gas inerte volfragmio; Temperatura Tnr : la temperatura por debajo de la cual no se recristaliza la austenita; USPTO: Oficina de Patentes y Marcas de los Estados Unidos; y Soldadura: una junta soldada, que incluye: (i) el metal de soldadura, (ii) la zona afectada por calor (HAZ), y (iii) el metal de base en la “proximidad cercana” de la HAZ. La porción del metal de base que se considera dentro de la “proximidad cercana” de la HAZ y, por lo tanto, una parte de la soldadura, varı́a dependiendo de los factores conocidos por los técnicos en la materia, por ejemplo, sin limitación, la anchura de la soldadura, el tamaño del artı́culo que se ha soldado, el número de soldaduras requeridas para fabricar el artı́culo, y la distancia entre las soldaduras. 19 ES 2 167 196 A1 REIVINDICACIONES 1. Un método de soldar un metal de base, comprendiendo dicho método la etapa de: (i) soldar utilizando un proceso de soldadura protegido con gas, un gas de protección a base de argón, y un alambre consumible de soldadura para producir: 5 (a) un metal de soldadura con una temperatura de transición dúctil-a-frágil más baja de aproximadamente -73◦ C (-100◦F) y que tiene una estructura de cristal cúbico centrado de cuerpo de grano fino de al menos aproximadamente 50 por ciento en volumen de martensita en barra auto-atemperada y menos de aproximadamente 250 inclusiones no metálicas mayores de aproximadamente 1000 nm de diámetro por mm2 , como se mide en una superficie de una rodaja corte de dicho metal de soldadura, y que comprende hierro y los siguientes elementos de aleación: 10 desde aproximadamente 0,06 % en peso hasta aproximadamente 0,10 % en peso de carbono; 25 desde aproximadamente 1,60 % en peso hasta aproximadamente 2,05 % en peso de manganeso; desde aproximadamente 0,20 % en peso hasta aproximadamente 0,32 % en peso de silicio; 15 20 30 35 desde aproximadamente 1,87 % en peso hasta aproximadamente 6,00 % en peso de nı́quel; desde aproximadamente 0,30 % en peso hasta aproximadamente 0,87 % en peso de cromo; y desde aproximadamente 0,40 % en peso hasta aproximadamente 0,56 % en peso de molibdeno; y (b) una soldadura que tiene una resistencia a la tracción mayor de aproximadamente 900 MPa (130 ksi). 2. El método de la reivindicación 1, donde dicho metal de soldadura comprende adicionalmente al menos un aditivo seleccionado del grupo que consta desde 0 % en peso hasta aproximadamente 0,30 % en peso de cobre, desde 0 % en peso hasta aproximadamente 0,020 % en peso de aluminio; desde 0 % en peso hasta aproximadamente 0,015 % en peso de circonio, y desde 0 % en peso hasta aproximadamente 0,010 % en peso de titanio. 3. El método de la reivindicación 1, donde dicho proceso de soldadura protegido con gas se realiza con una entrada de calor en el intervalo desde 0,5 kJ/mm hasta aproximadamente 1,5 kJ/mm (12,7 kJ/pulgada hasta 38 kJ/pulgada). 4. El método de la reivindicación 1, donde dicho proceso de soldadura protegido con gas es 40 45 50 55 60 65 20 soldadura con arco metálico en atmósfera de gas, y dicho metal de soldadura comprende hierro y aproximadamente 0,07 % en peso de carbono, aproximadamente 2,05 % en peso de manganeso, aproximadamente 0,32 % en peso de silicio, aproximadamente 2,20 % en peso de nı́quel, aproximadamente 0,45 % en peso de cromo, aproximadamente 0,56 % en peso de molibdeno, menos de aproximadamente 110 ppm de fósforo, y menos de aproximadamente 50 ppm de azufre. 5. El método de la reivindicación 4, donde dicho proceso de soldadura protegido con gas se realiza con una entrada de calor en el intervalo desde aproximadamente 0,3 kJ/mm hasta aproximadamente 1,5 kJ/mm (7,6 kJ/pulgada hasta 38 kJ/pulgada). 6. El método de la reivindicación 1, donde dicho proceso de soldadura protegido con gas es soldadura con arco metálico en atmósfera de gas, y dicho metal de soldadura comprende hierro y aproximadamente 1,60 % en peso de manganeso, aproximadamente 0,25 % en peso de silicio, aproximadamente 1,87 % en peso de nı́quel, aproximadamente 0,87 % en peso de cromo, aproximadamente 0,51 % en peso de molibdeno, menos de aproximadamente 75 ppm de fósforo, menos de aproximadamente 100 ppm de azufre, y menos de aproximadamente 0,10 % en peso de carbono. 7. El método de la reivindicación 6, donde dicho proceso de soldadura protegido con gas se realiza con un gas de protección a base de argón con menos de aproximadamente 1 % en peso de oxı́geno. 8. El método de la reivindicación 6, donde dicho proceso de soldadura protegido con gas se realiza con una entrada de calor en el intervalo de aproximadamente 0,3 kJ/mm hasta aproximadamente 1,5 kJ/mm (7,6 kJ/pulgada hasta 38 kJ/pulgada). 9. El método de la reivindicación 1, donde dicho proceso de soldadura protegido con gas es soldadura con gas inerte volfragmio, y dicho metal de soldadura comprende hierro y aproximadamente 1,80 % en peso de manganeso, aproximadamente 0,20 % en peso de silicio, aproximadamente 4,00 % en peso de nı́quel, aproximadamente 0, 5 % en peso de cromo, aproximadamente 0,40 % en peso de molibdeno, aproximadamente 0,30 % en peso de cobre, aproximadamente 0,02 % en peso de aluminio, aproximadamente 0,010 % en peso de titanio, aproximadamente 0,015 % en peso de circonio, menos de aproximadamente 50 ppm de fósforo, menos de aproximadamente 30 ppm de azufre, y menos de aproximadamente 0,07 % en peso de carbono. 10. El método de la reivindicación 9, donde dicho proceso de soldadura protegido con gas se realiza con una entrada de calor en el intervalo desde aproximadamente 0,3 kJ/mm hasta aproximadamente 1,5 kJ/mm (7,6 kJ/pulgada hasta 38 kJ/pulgada) y un precalentamiento a aproximadamente 100◦ C (212◦ F). 11. Una soldadura producida soldando al menos 2 bordes de un metal de base utilizando un proceso de soldadura protegido con gas, un gas de protección a base de argón, y un alambre consumible de soldadura, donde dicha soldadura tiene una resistencia a la tracción de al menos aproxi11 21 ES 2 167 196 A1 madamente 900 MPa (130 ksi), y comprende: (i) un metal de soldadura con una temperatura de transición dúctil-a-frágil menor de aproximadamente -73◦C (100◦F) y que tiene una estructura de cristal cúbico centrado de cuerpo de grano fino de al menos aproximadamente 50 por ciento en volumen de martensita en barra auto-atemperada y menos de aproximadamente 250 inclusiones no metálicas mayores de aproximadamente 1000 nm de diámetro por mm2 , como se mide en una superficie de una rodaja de dicho metal de soldadura, y que comprende adicionalmente hierro y los siguientes elementos de aleación: desde aproximadamente 0,06 % en peso hasta aproximadamente 0,10 % en peso de carbono; desde aproximadamente 1,60 % en peso hasta aproximadamente 2,05 % en peso de manganeso; desde aproximadamente 0,20 % en peso hasta aproximadamente 0,32 % en peso de silicio; 5 10 desde aproximadamente 1,87 % en peso hasta aproximadamente 4,00 % en peso de nı́quel; desde aproximadamente 0,30 % en peso hasta aproximadamente 0,87 % en peso de cromo; y desde aproximadamente 0,40 % en peso hasta aproximadamente 0,56 % en peso de molibdeno; (ii) una zona afectada por calor; y (iii) porciones de dicho metal de base en la proximidad cercana de la HAZ. 15 20 25 30 35 40 45 50 55 60 65 12 22 12. La soldadura de la reivindicación 11, donde dicho metal de soldadura comprende adicionalmente al menos un aditivo seleccionado del grupo que consta desde 0 % en peso hasta aproximadamente 0,30 % en peso de cobre, desde 0 % en peso hasta aproximadamente 0,020 % en peso de aluminio, desde 0 % en peso hasta aproximadamente 0,015 % en peso de circonio, y desde 0 % en peso hasta aproximadamente 0,010 % en peso de titanio. ES 2 167 196 A1 13 kES 2 167 196 kN. solicitud: 009950081 kFecha de presentación de la solicitud: 18.06.1998 kFecha de prioridad: 20.06.1997 OFICINA ESPAÑOLA DE PATENTES Y MARCAS 11 ESPAÑA 22 21 ◦ 32 28.07.1997 14.05.1998 INFORME SOBRE EL ESTADO DE LA TECNICA k 51 Int. Cl.7 : B23K 9/16 DOCUMENTOS RELEVANTES Categorı́a Documentos citados Reivindicaciones afectadas Y US 3097294 A (KUBLI et al.) 09.07.1963, columna 1, lı́neas 1-60. 1-17 Y US 3745322 A (ITO et al.) 10.07.1973, columna 3, lı́neas 50-68. 1-17 Y US 5300751 A (ENDO et al.) 05.04.1994, columnas 2,3. 1-17 A US 3853611 A (GODAI et al.) 10.12.1974, todo el documento. 1-17 A US 4068113 A (GODAI et al.) 10.01.1978, todo el documento. 1-17 A US 3732393 A (WILKENS et al.) 08.05.1973, todo el documento. 1-17 Categorı́a de los documentos citados X: de particular relevancia O: referido a divulgación no escrita Y: de particular relevancia combinado con otro/s de la P: publicado entre la fecha de prioridad y la de presentación misma categorı́a A: refleja el estado de la técnica de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud El presente informe ha sido realizado × para todas las reivindicaciones Fecha de realización del informe 24.03.2002 para las reivindicaciones n◦ : Examinador J. Garcı́a-Cernuda Gallardo Página 1/1