FACULTAD DE INGENIERÍA MECÁNICA ELECTRICA

Anuncio

UNIVERSIDAD VERACRUZANA

FACULTAD DE INGENIERÍA MECÁNICA ELÉCTRICA

ZONA POZA RICA – TUXPAN

MANTENIMIENTO SUPERFICIAL ANTICORROSIVO

AL GASODUCTO DE 16 PULGADAS DE DIÁMETRO

SAN ANDRÉS – POZA RICA, PEP.

TRABAJO PRÁCTICO - TÉCNICO

PARA OBTENER EL TÍTULO DE:

INGENIERO MECÁNICO – ELECTRICISTA

QUE SUSTENTA:

JOSÉ ÁNGEL GÓMEZ ESPINOZA.

DAVID HERNÁNDEZ CASTELLANOS.

NAHÚM MUÑOZ SÁNCHEZ.

POZA RICA, VER.

SEPTIEMBRE 2005

0

INDICE

PAGINA

INTRODUCCIÓN.

3

JUSTIFICACIÓN.

TIPO Y NATURALEZA DEL TRABAJO.

CARACTERÍSTICAS Y FUNCIONES ESENCIALES.

4

5

6

SUBTEMA 1. GENERALIDADES.

7

1.1

LOCALIZACIÓN.

20

1.2

TRAMOS SUPERFICIALES.

22

1.3

VÁLVULAS, CONEXIONES Y ACCESORIOS.

28

SUBTEMA 2. LIMPIEZA MECÁNICA.

29

2.1 NORMA.

33

2.2 MATERIALES.

37

2.3 EQUIPO DE LIMPIEZA.

40

2.4 EQUIPO DE PROTECCIÓN.

53

SUBTEMA 3. PROTECCIÓN ANTICORROSIVA

PRIMARIO Y ACABADO.

55

3.1 NORMAS.

55

3.2 MATERIALES.

56

3.3 EQUIPO DE APLICACIÓN.

60

SUBTEMA 4. PROTECCIÓN EN INTERFASES.

62

4.1 NORMAS.

62

4.2 MATERIAL Y APLICACIÓN.

66

1

SUBTEMA 5. PROTECCIÓN CATODICA Y SEÑALAMIENTOS.

72

5.1 NORMA.

72

5.2 TIPOS DE SEÑALAMIENTOS.

77

SUBTEMA 6. COSTOS.

80

6.1 PRESUPUESTO DE OBRA.

81

6.2 ANÁLISIS DE PRECIOS UNITARIOS.

85

APORTACIONES O CONTRIBUCIONES AL DESARROLLO.

88

BIBLIOGRAFÍA.

89

2

INTRODUCCIÓN.

En este trabajo práctico-técnico sobre “Mantenimiento Superficial

Anticorrosivo al Gasoducto de 16 Pulgadas de Diámetro, San Andrés - Poza

Rica, PEP”. Se describe la importancia que se tiene en mantener en buenas

condiciones las instalaciones del ducto en toda su longitud como también en las

partes superficiales, que es el propósito de éste trabajo, donde se presenta en un

primer subtema, las generalidades de los diversos tipos de corrosión que afecta al

acero. Se presenta la localización del gasoducto, así como las partes superficiales

de las válvulas de seccionamiento y trampas de diablos.

En un segundo subtema se habla de la limpieza mecánica realizada,

haciendo énfasis en la limpieza por chorro de arena (Sand Blast) dando a conocer

las normas que Pemex Exploración y Producción (PEP), aplica para este

mantenimiento, materiales a utilizar, equipos de limpieza y equipos de protección,

pensando en una buena eficiencia de rendimiento y seguridad de los operarios y

de la protección al medio ambiente.

Se describe la protección anticorrosiva en los primarios y acabados de

acuerdo a las normas de PEMEX. La aplicación de cada uno de los materiales

siguiendo los procedimientos establecidos en el subtema tres.

En los subtemas cuatro y cinco, se encuentran las protecciones interfases

entre el gasoducto enterrado y la parte superficial, se describe la protección

catódica realizada por corriente impresa y ánodos de sacrificio y todo el

señalamiento requerido para la localización del gasoducto dentro de una plantilla

de tuberías.

Por último en el subtema seis se tienen los diversos conceptos de obra

más importantes en un mantenimiento superficial anticorrosivo, con un

presupuesto general presentando el cálculo de algunos análisis de

precios

unitarios.

3

JUSTIFICACIÓN.

Debido a la importancia que se tiene para el mantenimiento en las

instalaciones de Petróleos Mexicanos en sus redes de ductos en las diversas

regiones petroleras del país y al deterioro por causas de

la corrosión,

presentamos el “Mantenimiento Superficial Anticorrosivo al Gasoducto de 16

Pulgadas de Diámetro, San Andrés - Poza Rica, PEP”.

Debido a la creciente demanda de gas natural que se ha presentado en el

país, Pemex Exploración Producción (PEP), ha considerado como estrategia

fundamental el mantenimiento de sus gasoductos mediante programas, a las

tuberías enterradas y superficiales. El gasoducto de 16 pulgadas de diámetro,

San Andrés - Poza Rica, es parte de esta estrategia.

Con el conocimiento de que los accidentes ocurridos por fallas en las

tuberías, da como resultado gastos directos e indirectos, de aspecto económico y

humano. Evaluando los aspectos económicos se tienen el caso de accidentes,

reposición de equipo, paro de producción, contaminación del medio ambiente.

Dentro de los aspectos humanos y sociales, tenemos la falta de seguridad por

fallas violentas que pueden producir incendios, explosión y liberaciones de

productos tóxicos, condiciones insalubres y daños al entorno ecológico.

El gasoducto de 16 pulgadas de diámetro, San Andrés - Poza Rica, tiene

una longitud de 40 Km., en una plantilla que presenta diversas resistividades del

suelo y con ello alteraciones en su estructura, material del acero, debido a la

corrosión. En su longitud encontramos válvulas de seccionamiento, trampas de

envío y de recibo y tramos superficiales expuestos a la atmósfera y a las

condiciones de humedad que se presentan, teniendo como resultado grandes

efectos por la corrosión. Las especificaciones de Petroleros Mexicanos,

contempla el control de corrosión externa de los sistemas de tuberías para evitar

daños a sus instalaciones, pérdidas económicas, humanas y daños al medio

ambiente.

4

TIPO Y NATURALEZA DEL TRABAJO.

Es un trabajo práctico técnico que tiene como objetivo presentar el

“Mantenimiento Superficial Anticorrosivo al Gasoducto de 16 Pulgadas de

Diámetro, San Andrés - Poza Rica, PEP”.

Su tipo y naturaleza se describe en la investigación que se realiza para

éste mantenimiento con el fin de solucionar el problema de la corrosión en el

gasoducto en las partes superficiales expuestas a la atmósfera.

Se presentan las normas que PEP tiene establecido en el control de

calidad para el mantenimiento de sus instalaciones.

Es también una investigación de campo, donde se describe la localización

del gasoducto y todas las partes superficiales para darle mantenimiento, de

acuerdo a los diversos materiales y formas de aplicación conforme a los

procedimientos de obra.

Se hace una investigación sobre equipos de aplicación de los materiales

anticorrosivos, técnicas de trabajo, tiempos y rendimientos para los diversos

conceptos de obra de los trabajos realizados.

Este trabajo práctico técnico es una fuente de

información que el

profesionista, técnico y estudiante encontrará en el mantenimiento superficial,

realizados a los ductos de PEP.

5

CARACTERÍSTICAS Y FUNCIONES ESENCIALES.

Este trabajo Practico Técnico, abarca los aspectos técnicos necesarios

que se utilizan en los procedimientos de: “MANTENIMIENTO SUPERFICIAL

ANTICORROSIVO AL GASODUCTO DE 16 PULGADAS DE DIÁMETRO SAN

ANDRÉS - POZA RICA, PEP.” y que están relacionados con la tecnología

requerida, entre los que se nombran están: la aplicación de abrasivos para la

limpieza del las partes superficiales del ducto, los materiales de protección

anticorrosiva primario y acabado, los equipos

de aplicación

y accesorios

conforme a las normas de PEP que se aplican en estos trabajos, siguiendo los

procedimientos adecuados y programas de planeación para terminar en tiempo y

forma los compromisos para una buena calidad del mantenimiento.

Este trabajo tiene la característica para ser consultado por las empresas,

técnicos y estudiantes o todo aquel profesional, que quiera ampliar sus

conocimientos en el mantenimiento a los gasoductos.

Los que incursionen en éstos mantenimientos, encontrarán una guía que

les permita comprender los diversos tipos de corrosión que se dan en las tuberías

enterradas y partes superficiales (interfases), técnicas de aplicación de la

protección mecánica con tecnología adecuada de acuerdo al tipo de abrasivo a

utilizar, a satisfacción de las normas de PEP.

Con este trabajo Práctico – Técnico, servirá de consulta para el

conocimiento del control de la corrosión y planeación en las licitaciones que PEP

tiene con sus empresas que le realizan mantenimientos en sus ductos, ya que se

presentan los principales conceptos de obra a ejecutar y los costos que sirven de

guía para el análisis de precios unitarios.

6

SUBTEMA 1. GENERALIDADES.

La vida útil del equipo de la industria petrolera se acortará a menudo como

un resultado de la corrosión y en los últimos 10 años se han tenido grandes

adelantos en su detección

y remedios aplicados

para controlarla, en la

producción del petróleo.

En términos técnicos simplificados, la corrosión ha sido definida como la

destrucción de un metal por una reacción química o electroquímica por el medio

ambiente y presenta la diferencia entre una operación libre de problemas con

gastos de operación muy elevados.

Para efectos prácticos , es casi imposible eliminar la corrosión y el secreto

efectivo de la ingeniería en este campo radica mas en su control, que en su

eliminación siendo necesario tomar en cuenta el fenómeno corrosivo desde el

diseño de las instalaciones y no después de ponerlas en operación.

El ingeniero que trabaja en problemas de corrosión necesita saber donde

empezar y tener conocimiento básico para reconocer la corrosión, cómo se

produce, cómo impedir su severidad, qué herramientas son necesarias, técnicas

de inspección, variables de diseño que afectan a la corrosión, selección de

materiales, y la forma de interpretar y aplicar la información del problema

corrosivo, así como saber dónde obtener ayuda.

Todos los metales y aleaciones son susceptibles de sufrir el fenómeno de

la corrosión, no habiendo material útil para todas las aplicaciones, por ejemplo, el

oro, conocido por su excelente resistencia a la atmósfera, se corroe si se pone en

contacto con mercurio a temperatura ambiente, por otra parte el acero no se

corroe en contacto con el mercurio, pero rápidamente se oxida expuesto a la

atmósfera.

7

Afortunadamente se tiene bastantes metales que pueden comportarse

satisfactoriamente en medios específicos, y también se tienen métodos de control

de la corrosión que reduce el problema.

Los paros de las plantas pueden ocurrir, y ocurren como resultado de la

corrosión, provocando gastos directos e indirectos de aspecto económico y

humano.

Dentro de los aspectos económicos tenemos:

a) Reposición del equipo corroído.

b) Coeficiente de seguridad y sobre diseño para soportar la corrosión.

c) Mantenimiento preventivo como la aplicación de recubrimientos.

d) Paros de producción, debidos a fallas por corrosión.

e) Contaminación de productos.

f) Perdida de eficiencia, ya que los coeficientes de seguridad, sobre

diseño de equipo y productos de corrosión por ejemplo, decrecen la

velocidad de transmisión de calor en cambiadores de calor.

g) Perdidas de productos valiosos.

h) Daño de equipo adyacente a aquel en el cual se tuvo la falla de

corrosión.

Dentro de aspectos humanos:

a) La seguridad, ya que fallas violentas pueden producir

incendios,

explosiones y liberación de productos tóxicos.

b) Condiciones insalubres, por ejemplo, contaminaciones debido a

productos del equipo corroído o bien producto de la corrosión misma.

c)

Agotamiento de los recursos naturales, tanto en metales como

combustibles usados para su manufactura.

d) Apariencia, ya que los materiales corroídos generalmente son

desagradables a la vista.

8

Naturalmente, éstos aspectos sociales y humanos también tienen sus

aspectos económicos y podemos ver claramente que hay muchas razones para

controlar la corrosión.

FORMAS DE LA CORROSIÓN.

La corrosión ocurre en muchas y muy variadas formas, pero su

clasificación generalmente se basa en uno de los tres siguientes factores:

1. Naturaleza de la sustancia corrosiva.- La corrosión puede ser

clasificada como húmeda y seca. Para la primera requiere un líquido o

humedad mientras que para la segunda, las reacciones se desarrollan

con gases a altas temperaturas.

2. Mecanismo

de

corrosión.-

Estos

comprenden

las

reacciones

electroquímicas o bien, las reacciones químicas.

3. Apariencia del metal corroído.- La corrosión puede ser uniforme, es

decir, el metal se corroe a la misma velocidad en todas su superficie, o

bien, puede ser localizado, en cuyo caso solamente resultan afectadas

áreas pequeñas.

CORROSIÓN

UNIFORME.

LOCALIZADA

MACROSCÓPICA

MICROSCÓPICA

- GALVANICA.

- EROSION.

- INTERGRANULAR.

- AGRIETADA.

- FRACTURA POR

CORROSIÓN BAJO

TENSIÓN.

- PICADURA.

- EXFOLIACION.

ATAQUE SELECTIVO.

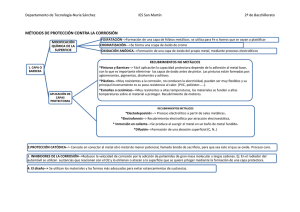

FIG. 1.-Diagrama esquemático.

9

La clasificación por apariencia, uniforme o localizada, es muy útil para una

discusión preliminar que en caso de requerirse en forma más completa, necesita

el establecimiento de las diferencias entre la corrosión localizada de tipo

macroscópico y el ataque microscópico local.

En el ataque microscópico, la cantidad de metal disuelto es mínima, y

puede conducir a daños muy considerables antes de que el problema sea visible.

Los diferentes tipos de corrosión, se esquematiza en la figura 2.1.

A continuación se discute cada una de estas formas.

CORROSION GALVANICA Y UNIFORME.

a) El ataque uniforme sobre grandes áreas de una superficie metálica (fig. 2.a)

es la forma mas común de la corrosión

y puede ser húmeda o seca, o

electroquímica o química, siendo necesario seleccionar los materiales de

construcción y los métodos de protección como pintura, para controlarla.

Por lo tanto, la corrosión uniforme es la forma más fácil de medir, por lo

que las fallas inesperadas pueden ser evitadas simplemente por inspección

regular.

b) La corrosión galvánica (fig. 2.b) se presenta, cuando dos metales diferentes

en contacto o conectados por medio de un conductor eléctrico, son expuestos

a una solución conductora. En este caso, existe una diferencia en potencial

eléctrico entre los metales diferentes y sirve como fuerza directriz para el paso

de la corriente eléctrica a través del agente corrosivo, de tal forma que el flujo

de corriente corroe uno de los metales del par formado.

10

Ca)

NO CORROSIÓN.

a) UNIFORME.

Medio corrosivo fluyendo

c) EROSIÓN.

Movimiento cíclico

carga

d) ABRASIÓN.

f) PICADURA.

b) GALVANICA.

Metal o no metal

e) AGRIETAMIENTO.

g) EXFOLIACIÓN.

Esfuerzo

.

i) INTERGRANULAR.

j) FRACTURA

DE

CORROSION BAJO

TENSIÓN.

h) ATAQUE SELECTIVO.

esfuerzo

cíclico

k) CORROSIÓN POR

FATIGA.

FIG. 2.- Corrosión de metales y aleaciones.

11

Mientras más grande es la diferencia de potencial entre dos metales,

mayor es la probabilidad de que se presente la corrosión galvánica, debiendo

notarse, que éste tipo de corrosión sólo causa deterioro en uno de los metales,

mientras que el otro metal del par, casi no sufre daño.

El metal que se corroe recibe el nombre de metal activo, mientras que el

que no sufre daño se le denomina metal noble.

Las relaciones de áreas entre dos metales es muy importante, ya que un

área muy grande de metal noble comparada con el metal activo, acelera la

corrosión, y por lo contrario, una mayor área del metal activo comparada con el

metal noble disminuye el ataque del primero.

La corrosión galvánica a menudo, puede ser reconocida por el incremento

del ataque junto a la unión de dos metales, como se indica en la fig. 2.b y éste

tipo puede ser controlado por el uso de aislamientos o restringiendo el uso de

uniones de metales cuando ellos forman la diferencia de potencial muy grande en

el medio ambiente en el que se encuentran. La diferencia de potencial puede ser

medida, utilizando como referencia la serie galvánica de los metales y aleaciones

en la serie de los potenciales tipo (estándar) de óxido de reducción.

Otro método para reducir la corrosión galvánica, es evitar la presencia de

grandes áreas de metal noble con respecto a los metales activos.

12

c) CORROSION POR EROSIÒN.

Cuando el movimiento del medio corrosivo sobre la superficie

metálica incrementa la velocidad de ataque debido al desgaste mecánico,

éste recibe el nombre de corrosión por erosión. La importancia relativa

del desgaste mecánico y la corrosión, es a menudo difícil de establecer y

varía gradualmente de una situación a otra, el mecanismo de la erosión

generalmente se atribuye a la remoción de películas superficiales

protectoras, como por ejemplo, la película de óxido formado por el aire, o

bien, productos adherentes de la corrosión.

La corrosión por erosión, generalmente tiene la apariencia de

picaduras poco profundas de fondo terso, como se ve en la fig. 2.c, y el

ataque puede presentar también una distribución direccional debido al

camino seguido por el agente agresivo cuando se mueve sobre la

superficie del metal, tal como se muestra en la fig. 2.c.

La corrosión por erosión prospera en condiciones de alta velocidad,

turbulencia, choque, etc. y frecuentemente se observa en impulsores de

bombas, agitadores, en codos y cambios de dirección de tuberías. Los

líquidos contienen partículas sólidas en suspensión, que pueden

igualmente, causar éste tipo de problemas.

La corrosión por erosión puede ser evitada por cambios de diseño o

por la selección de materiales más resistentes.

d) CORROSION POR ABRASIÓN

Se divide en corrosión por cavitación y desgaste (fretting) son

formas especiales de la corrosión fig. 2.d. La primera causada por la

formación y colapso de burbujas de vapor en la superficie del metal. Las

altas presiones producidas por este colapso pueden disolver el metal,

remover las películas protectoras, etc.

13

La corrosión por desgaste, ocurre cuando las piezas del metal se

desliza una sobre otra, causando daños mecánicos a una o ambas piezas

fig. 2.d, el deslizamiento es un resultado de la vibración.

La corrosión se cree, juega uno de los siguientes papeles: el calor

de la fricción oxida el metal y a continuación el óxido se desgasta, o bien la

remoción mecánica de las películas protectoras de óxido, o los productos

de la corrosión resultante, dan como resultado la exposición de superficies

limpias del metal al medio agresivo, en tal forma que el fenómeno corrosivo

se acelera.

La corrosión por deslizamiento se atenúa utilizado materiales de

construcción más duros, empleando lubricación o bien incrementando la

fricción hasta un punto tal, en el que el deslizamiento es imposible.

e) CORROSIÓN POR AGRIETAMIENTO.

Las condiciones ambientales en una grieta pueden con el tiempo

volverse muy diferentes de las existentes en una superficie limpia y abierta,

por lo que en un medio ambiente muy agresivo puede desarrollar y causar

corrosión en las grietas. fig. 2.e.

Las grietas o hendiduras generalmente se encuentran en los

empaques, traslapes, tornillos, remaches, etc. y también pueden formarse

por depósitos de suciedad, productos de la corrosión y raspaduras en las

películas de recubrimiento.

La corrosión por agrietamiento, generalmente se atribuye a los

siguientes factores:

a) Cambios de acidez en las grietas o hendiduras.

b) Escasez de oxigeno en la grieta.

c) Desarrollo de iones diferentes en la hendidura.

d) Agotamiento de inhibidores en la grieta.

14

Al igual que en todas las formas de corrosión localizada, la erosión

por agrietamiento no ocurre en todas las combinaciones metal – agente

corrosivos, y algunos materiales son más susceptibles para producirla que

otros, como por ejemplo, aquellos que dependen de las películas

protectoras de óxido, formadas por el aire para adquirir su resistencia a la

corrosión.

f) CORROSION POR PICADURA.

La corrosión por picadura se presenta por la formación de orificios

en una superficie relativamente inatacada y las picaduras pueden tener

varias formas fig. 2.f.

La forma de una picadura es a menudo responsable de su propio

avance, por las mismas razones mencionadas en la corrosión por

agrietamiento, es decir una picadura puede ser considerada como una

grieta o hendidura formada por si misma.

Para reducir la corrosión por picadura, se necesita una superficie

limpia y homogénea, por ejemplo, un metal homogéneo y puro con una

superficie muy pulida, deberá ser generalmente, mucho más resistente que

una superficie que tenga incrustaciones, defectos o rugosidad.

La corrosión por picadura es un proceso lento que puede llevar

meses y años antes de ser visible, pero que naturalmente, causará fallas

inesperadas. El

pequeño tamaño de la picadura y las minúsculas

cantidades de metal que se disuelven al formarla, hacen que la detección

de ésta sea muy difícil en las etapas iniciales.

La limpieza de la superficie y la selección de materiales conocidos,

resistentes a la formación de picaduras en un medio ambiente

determinado, es generalmente el camino más seguro para evitar éste tipo

de corrosión.

15

g) CORROSIÓN POR EXFOLIACIÓN.

La corrosión por exfoliación, es una corrosión subsuperficial que

comienza sobre una superficie limpia, pero que se esparce debajo de ella y

difiere de la corrosión por picadura en que, el ataque tiene una apariencia

laminar.

Capas completas del material son corroídas fig. 2.g, y el ataque es

generalmente reconocido por el aspecto escamoso y en ocasiones

empollado de la superficie.

Al final del ataque, una muestra tiene la apariencia de un mazo de

barajas, en el cual, algunas de las cartas han sido extraídas. Este

mecanismo es bien conocido en las aleaciones de aluminio y se combate

utilizando aleaciones y tratamientos térmicos.

h) DISOLUCIÓN SELECTIVA.

La corrosión por disolución selectiva, se produce al efectuarse la

remoción de uno de los elementos de una aleación, siendo el ejemplo más

común, la eliminación del Zinc en aleaciones de Cobre – Zinc, conocidos

con el nombre de DEZINCIFICACION. Este fenómeno corrosivo, produce

un metal poroso fig. 2.h, que tiene propiedades mecánicas muy pobres y

obviamente el remedio a éste caso, es el empleo de aleaciones que no

sean susceptibles a este proceso.

i) CORROSIÓN INTERGRANULAR O INTERCRISTALINA.

Para entender éste tipo de ataque es necesario considerar que,

cuando un metal fundido se cuela en un molde, su solidificación comienza

con la formación de núcleos al azar, cada uno de los cuales crece en un

arreglo atómico regular para formar lo que se conoce con el nombre de

granos o cristales.

El arreglo atómico y los espaciamientos entre las capas de los

granos, son los mismos en todos los cristales de un metal dado; sin

16

embargo, debido a la nucleación al azar, los planos de los átomos en las

cercanías de los granos no encajan perfectamente bien y el espacio entre

ellos recibe el nombre límite de grano. Si se dibuja una línea de 2.5 cm de

longitud sobre la superficie de una aleación, ésta deberá cruzar

aproximadamente 1,000 límites de granos.

Los límites de granos, son a veces atacados preferencialmente por

un agente corrosivo, y el ataque se relaciona con la segregación de

elementos específicos o por la formación de un compuesto en el límite. La

corrosión intergranular o intercristalina, generalmente ocurre, por que

el agente corrosivo ataca preferencialmente el límite del grano o una zona

adyacente a él, que ha perdido un elemento necesario para tener una

resistencia a la corrosión adecuada.

En un caso severo de corrosión intercristalina, los granos enteros se

desprenden debido al deterioro completo de su límite fig. 2.i, en cuyo caso,

la superficie aparecerá rugosa al ojo desnudo y se sentirá rasposa debido a

la pérdida de granos.

El fenómeno del límite del grano que causa la corrosión

intercristalina, es sensible al calor, por lo que la corrosión de éste tipo, es

un subproducto de un tratamiento térmico como la soldadura o el relevado

de esfuerzos y puede ser corregido por otro tipo de tratamiento térmico o

por el uso de una aleación modificada.

j) CORROSIÓN POR FRACTURA POR TENSIÓN.

La acción conjunta de un esfuerzo de tensión y un medio ambiente

corrosivo, dará como resultado en algunos casos, la fractura de una

aleación metálica. La mayoría de las aleaciones son susceptibles a éste

ataque, pero afortunadamente el número de combinaciones aleaciones –

corrosivo que causan este problema, son relativamente pocas.

17

Sin embargo, hasta la fecha, éste es uno de los problemas

metalúrgicos más serios.

Los esfuerzos que causan las fracturas provienen de trabajos en

frío, soldadura, tratamientos térmicos, o bien, pueden ser aplicados en

forma externa durante la operación del equipo.

Las

fracturas

transcristalinos

pueden

seguir

caminos

intercristalinos

o

fig.2.J, que a menudo presentan una tendencia a la

ramificación.

Algunas de las características de la corrosión de fractura por

tensión, son las siguientes:

a) Para que ésta corrosión exista, se requiere un esfuerzo de tensión.

b) Las fracturas se presentan quebradizas en formas microscópicas,

mientras que las fallas mecánicas de la misma aleación, en ausencia

de

un

agente

corrosivo

específico,

generalmente

presentan

ductibilidad.

c) La corrosión por esfuerzo depende de las condiciones metalúrgicas

de la aleación.

d) Algunos medios ambientes específicos, generalmente causan

fractura en una aleación

dada. El mismo medio ambiente no

causará fracturas en otras aleaciones.

e) La corrosión por esfuerzo puede ocurrir en medios ambientes

considerados no agresivos para una aleación dada, por ejemplo la

velocidad de corrosión uniforme es baja hasta que se presenta una

fractura.

f) Largos periodos de tiempo, a menudo años, pueden pasar antes de

que las fracturas sean visibles, pero entonces al presentarse, se

propagan rápidamente con el resultado de una falla inesperada.

g) La corrosión por esfuerzo, no está completamente entendida en la

mayoría de los casos, sin embargo, en la actualidad se dispone de

muchos datos para ayudar al ingeniero a evitar éste problema.

18

Para combatir la corrosión de fracturas por tensión, es necesario

realizar el relevado de esfuerzos o seleccionar un material más resistente.

El

término

de

fragilización

por

hidrogeno

se

confunde

frecuentemente con la corrosión de fractura por tensión, debido a que el

hidrogeno desempeña una función en algunos casos de ésta y para

distinguir la fragilización por hidrogeno de la corrosión de fractura por

tensión, es conveniente juzgar los siguientes conceptos:

a) La fractura debido al hidrogeno introducido en el metal sin corrosión

de

éste,

por

ejemplo,

en

la

protección

catódica,

no

es

definitivamente corrosión de fractura por tensión.

b) La fractura debido al hidrogeno producida por una alta velocidad de

corrosión uniforme como en el decapado, tampoco es corrosión de

fractura por tensión por que no necesita tener un esfuerzo mientras

el hidrogeno se produce y la fractura se presenta posteriormente

cuando la tensión es aplicada después de la reacción corrosiva con

liberación del hidrogeno.

c) Cuando el hidrogeno se produce por corrosión local en una fractura

o picadura sobre un metal sometido a esfuerzo por tensión y resulta

una propagación en la fractura, entonces sí se considera que la

corrosión pertenece al tipo de corrosión de fractura por tensión.

l) CORROSION POR FATIGA.

Es una forma muy especial del tipo de corrosión de fractura por

tensión y se presenta en ausencia de medios corrosivos, debido a

esfuerzos cíclicos repetidos. Estas fallas son muy comunes en estructuras

sometidas a vibraciones continuas.

La corrosión por fatiga, se incrementa naturalmente con la presencia

de un medio ambiente agresivo, de tal forma que el esfuerzo necesario

19

para producir la corrosión por fatiga, se reduce en algunas ocasiones hasta

la mitad de lo necesario para producir la falla en aire seco, fig. 2.k.

Los métodos para evitar la corrosión por fatiga, son :

1. Limpieza del área afectada.

2. Eliminar todo principio de fractura .

Con esto se evita la propagación de las fracturas.

De lo indicado anteriormente, se ve la necesidad de reconocer en

primer lugar, las diferentes formas en las que se presenta la corrosión para

así tomar las medidas pertinentes que permitan establecer los métodos

correctivos para atenuarla, los cuales son mejor comprendidos si se conoce

la teoría de la corrosión.

1.1 LOCALIZACIÓN.

La localización del gasoducto de 16 pulgadas de diámetro San

Andrés – Poza Rica PEP para su mantenimiento, se encuentra dentro de

una longitud de 35.104 Kilómetros como se muestra en fig. 3.

20

Mtz. De la Torre

San Andrés

Campo de

Compresoras

San Andrés

Curti

Trampa de recibo

San Andrés 85

Válvula de Seccionamiento 16”Ø

(Después del Rió Tecolutla.)

Puente Remolino

Gasoducto 16 pulgadas de

diámetro.

Válvula de Seccionamiento de 16”Ø San

José (Antes de cruce Río Tecolutla.)

Poza Rica - San Andrés

Trampa de

diablos Gallo

Carretera Federal

Poza Rica – San

Andrés - Mtz. de la

Torre

Trampa de

Envío

Coca Cola

Petroquímica

Escolin

Municipio de Poza Rica

TRABAJO PRACTICO TÉCNICO

UV

FAC. INGRIA. MEC. ELECTRICA

POZA RICA VER.

JOSÉ ÁNGEL GÓMEZ ESPINOZA

DAVID HERNÁNDEZ CASTELLANOS

NAHÚM MUÑOZ SÁNCHEZ

FIG. 3.- LOCALIZACION.

2

3

FIG. 3.- Localización del Gasoducto de 16” de diámetro San Andrés – Poza Rica, PEP.

21

1.2

TRAMOS SUPERFICIALES.

La localización de los tramos superficiales del gasoducto de 16

pulgadas de diámetro San Andrés – Poza Rica PEP para su

mantenimiento, se encuentran en la tabla NUM. 1:

Kilometraje:

Nombre del lugar:

0 + 376

Trampa de envío Coca Cola.

21 + 456

Trampa de diablos Gallo.

28 + 765

29 + 952

35 + 104

Válvula de Seccionamiento 16”Ø San

José (Antes de cruce río Tecolutla.)

Válvula de Seccionamiento 16”Ø

(Después del río Tecolutla.)

Trampa de recibo San Andrés 85.

TABLA NUM. 1.- Localización de los Tramos Superficiales.

En el kilómetro 0 + 376 se encuentra a la izquierda de la carretera

Poza Rica - San Andrés a la altura del camino, de la parte norte de la empresa

Coca Cola, a una distancia aproximadamente de 300.00 m. (Fig. 4).

En el kilómetro 21 + 456 se encuentra la trampa de diablos Gallo, se

encuentra a la derecha de la carretera Poza Rica - San Andrés, después del el

poblado El Chote, a una distancia de 4 kilómetros y a 50 metros del borde de

la carretera. (Fig. 5).

En el kilómetro 28 + 765 se encuentra la válvula de seccionamiento

San José 16” Ø, 2.15 m antes del cruce del río Tecolutla. (Fig. 6).

En el kilómetro 29 + 952 se encuentra la válvula de seccionamiento

16”Ø, 972 m después del cruce del río Tecolutla. (Fig. 7).

En el kilómetro 35 + 104 se encuentra la trampa de recibo San Andrés

85, a la derecha de la carretera Poza Rica - San Andrés, a una distancia

aproximada de 500 m., sobre un camino de terracería. (Fig. 8).

22

TRABAJO PRACTICO TÉCNICO

UV

FAC. INGRIA. MEC. ELECTRICA

POZA RICA VER.

JOSÉ ÁNGEL GÓMEZ ESPINOZA

DAVID HERNÁNDEZ CASTELLANOS

NAHÚM MUÑOZ SÁNCHEZ

FIG. 4.-TRAMPA DE ENVIO COCA COLA

2

3

FIG. 4.- Localización del Tramo Superficial “TRAMPA DE ENVIO COCA COLA”.

23

TRABAJO PRACTICO TÉCNICO

UV

FAC. INGRIA. MEC. ELECTRICA

POZA RICA VER.

JOSÉ ÁNGEL GÓMEZ ESPINOZA

DAVID HERNÁNDEZ CASTELLANOS

NAHÚM MUÑOZ SÁNCHEZ

FIG.5.- TRAMPA DE DIABLOS EL GALLO

2

3

FIG. 5.- Localización del Tramo Superficial “TRAMPA DE DIABLOS EL GALLO”.

24

TRABAJO PRACTICO TÉCNICO

UV

FAC. INGRIA. MEC. ELECTRICA

POZA RICA VER.

JOSÉ ÁNGEL GÓMEZ ESPINOZA

DAVID HERNÁNDEZ CASTELLANOS

NAHÚM MUÑOZ SÁNCHEZ

FIG.6.- VÁLVULA DE SECCIONAMIENTO 16”Ø SAN

2JOSÉ (ANTES DE CRUCE RIO TECOLUTLA.)

3

FIG. 6.- Localización del Tramo Superficial “VALVULA DE SECCIONAMIENTO 16” Ø SAN JOSÈ

( antes del rio Tecolutla)”.

25

TRABAJO PRACTICO TÉCNICO

UV

FAC. INGRIA. MEC. ELECTRICA

POZA RICA VER.

JOSÉ ÁNGEL GÓMEZ ESPINOZA

DAVID HERNÁNDEZ CASTELLANOS

NAHÚM MUÑOZ SÁNCHEZ

FIG.7.- VÁLVULA DE SECCIONAMIENTO 16”Ø

(DESPUÉS

DEL CRUCE DEL RIO TECOLUTLA.)

2

3

FIG. 7.- Localización del Tramo Superficial “VALVULA DE SECCIONAMIENTO 16” Ø

( después del río Tecolutla)”.

26

TRABAJO PRACTICO TÉCNICO

UV

FAC. INGRIA. MEC. ELECTRICA

POZA RICA VER.

JOSÉ ÁNGEL GÓMEZ ESPINOZA

DAVID HERNÁNDEZ CASTELLANOS

NAHÚM MUÑOZ SÁNCHEZ

FIG.8.-: TRAMPA DE RECIBO SAN ANDRES 85

2

3

FIG. 8.- Localización del Tramo Superficial “TRAMPA DE RECIBO SAN ANDRÈS 85”.

27

1.3

VÁLVULAS, CONEXIONES Y ACCESORIOS.

A continuación, en la TABLA NUM. 2, se enlistan las válvulas,

conexiones y accesorios que forman parte de los tramos superficiales

que requieren el mantenimiento anticorrosivo. Son en resumen el total

de piezas

que componen

las trampas de envió, recibo y

de

seccionamiento.

Conceptos

Piezas

Descripción

Válvula de comp.16”Ø 600 lb/plg2 Rf

2

7 pzs.

Válvula de comp. 12”Ø 600 lb/plg Rf

5 pzs.

Válvula de comp. 6”Ø 600 lb/plg2 Rf

6 pzs.

Válvula de comp. 4”Ø 600 lb/plg2 Rf

4 pzs.

Bridas de cuello 16ӯ 600 lb/plg2 Rf

14 pzs.

Bridas de cuello 12ӯ 600 lb/plg2 Rf

10 pzs.

Bridas de cuello 6ӯ 600 lb/plg2 Rf

12 pzs.

Bridas de cuello 4ӯ 600 lb/plg2 Rf

8 pzs.

Codos 90 Grados RL. 16ӯ

0

Codos 90 Grados RL. 12ӯ

1 pzs

Codos 90 Grados RL. 6ӯ

6 pzs.

Codos 90 Grados RL. 4ӯ

8 pzs.

Codos 45 Grados RL. 16ӯ

12 pzs.

Codos 45 Grados RL. 12ӯ

2 pzs.

Codos 45 Grados RL. 6ӯ

0

Codos 45 Grados RL. 4ӯ

0

Reducciones 18ӯ a 16ӯ

3 pzs.

Té de 16”Ø x 16”Ø x 16”Ø

2 pzs.

Té de 16”Ø x 16”Ø x 12”Ø

3 pzs.

Tapas ciegas o charnelas de 18ӯ

3 pzs.

Estructura Ligera

600 Kg.

Estructura Semipesada

1350 Kg.

Malla de tela Ciclón de 2 m. de altura

252 m.

TABLA NUM. 2.- Lista de Válvulas, Conexiones y Accesorios.

28

SUBTEMA 2. LIMPIEZA MECÁNICA.

BREVE HISTORIA.

El primer antecedente del sandblast, se conoce en Inglaterra Reino

Unido, en donde en agosto de 1870, Benjamin C. Tilgman, diseñó la

primer máquina para sopleteo con chorro de abrasivos que patentó con el

número 2147. Esta máquina ha sido modificada a través del tiempo para

cumplir con diferentes objetivos, pero el principio de funcionamiento

siempre ha sido el mismo. En México éste sistema comenzó a aplicarse

aproximadamente en la década de los 50’s siendo la gran mayoría de los

equipos utilizados de importación.

SANDBLAST.

La palabra en inglés proviene de los vocablos Sand: arena, Blast:

presión

(arena

a

presión),

sin

embargo

éste

sistema

no

emplea

necesariamente arena para su funcionamiento, por lo que lo definiremos como

un sistema de sopleteo con chorro de abrasivos a presión.

Este sistema consiste en la limpieza de una superficie por la acción de

un abrasivo granulado expulsado por aire comprimido a través de una boquilla.

La limpieza con "sandblast" es ampliamente usada para remover óxido,

escama de laminación y cualquier tipo de recubrimiento de las superficies

preparándolas para la aplicación de un recubrimiento. Dentro de los abrasivos

más frecuentemente empleados en este sistema encontramos:

o

Arena sílica

o

Perla de vidrio

o

Óxido de aluminio

o

Abrasivo plástico

o

Carburo de silicio

o

Granalla de acero

o

Bicarbonato de Sodio

o

Olote de maíz

o

Granate

o

Cáscara de nuez, entre otros.

o

Escoria de Cobre

29

Los equipos de chorro de abrasivo a presión, ahorran tiempo, trabajo y

dinero en la limpieza de partes, siendo realmente el mejor método para

remover óxido, recubrimientos y proporcionar acabados.

Para la realización de éste proceso se ha basado en las necesidades del

cliente en cuanto a volumen de trabajo y desempeño requerido del equipo, y el

cual existen dos sistemas:

Usos del Sandblast:

Entre los usos más comunes del sandblast encontramos:

a) Dar acabados en madera, acero, resina, plástico, etc.

b) Grabar vidrio y cerámica.

c) Remoción de lechada de concreto.

d) Limpieza de muros de ladrillo y piedra.

e) Remoción de graffiti.

f) Remoción de escama tratada térmicamente.

g) Remoción de marcas de herramientas.

h) Limpieza de estructuras metálicas.

i) Preparación de materiales para aplicación de recubrimientos, entre

otras.

Estos equipos son utilizados en diferentes sectores productivos, en

donde destacan:

a) Industria Textil

b) Industria Química

c) Industria Metalmecánica

d) Industria Automotriz

e) Astilleros

f) Plantas Petroleras

g) Grabado en vidrio y Artículos promocionales.

h) Industria de la Construcción, entre otras.

30

No todos los equipos para sandblast son iguales, por lo que se debe

tomar en cuenta varios factores antes de elegir alguno de ellos, de ésta

manera se podrá obtener la mayor eficiencia y producción.

a) Debe contar o seleccionar un compresor de aire capaz de

producir un volumen de aire suficiente* para mantener la presión

en el equipo y así lograr un suministro continuo de aire.

b) Asegurarse de que la manguera de aire del compresor al equipo

de sandblast sea del diámetro adecuado.

c) Tomar en cuenta qué tipo de superficie va a limpiar.

d) Seleccionar el abrasivo indicado para ese tipo de trabajo.

e) Contar con un espacio para realizar la limpieza de las piezas.

f) El volumen de trabajo a realizar.

g) El acabado deseado.

En las instalaciones, los sistemas de ductos que transportan

hidrocarburos y sus derivados, están expuestos a la corrosión como

consecuencia del proceso de oxidación que ocurre cuando las estructuras

metálicas, normalmente de acero al carbón están en contacto con el medio

ambiente principalmente con el agua, oxígeno y ácidos derivados del azufre,

tendiendo a regresar el acero a su condición original de mineral de hierro.

Para prevenir o controlar en la parte externa del sistema de ductos , los

efectos de la corrosión e incrementar la seguridad y vida útil de los tubos se

requiere aplicar una protección a base de recubrimiento anticorrosivo, cuya

selección deben realizarse de acuerdo a los requisitos de calidad, así como los

requisitos que deben cumplirse para la preparación de la superficie a recubrir

por medio de limpieza mecánica que es eliminar los contaminantes orgánicos

y materiales extraños que deben removerse por completo, para evitar una

adhesión pobre y una falla prematura de la capa de recubrimiento. Debe

proporcionarse la rugosidad que permita el anclaje del recubrimiento al

substrato metálico.

*Dato frecuentemente expresado en pies cúbicos por minuto 'PCM' ('SCFM' por sus siglas en inglés).

31

Existen diferentes grados de limpieza mecánica:

a) Limpieza con abrasivo: es la preparación de la superficie metálica

que se va a recubrir, mediante la aplicación de abrasivos a presión;

los abrasivos comúnmente empleados son arena silica, arena

gruesa de río.

b) Limpieza con abrasivo acabado a metal blanco: éste grado de

limpieza se aplica cuando se requiere una excelente preparación de

la superficie. Se le considera la limpieza ideal del acero ya que

remueve completamente la escoria dejando una superficie de color

gris ligero, uniforme y sin manchas.

c) Limpieza con abrasivo acabado cercano a metal blanco: éste

grado de limpieza, remueve completamente toda la escoria dejando

una superficie de color gris ligera uniforme, pero con ligeras sombras

o coloraciones causadas por la escoria o por la pintura que se

encontraba en la superficie.

d) Limpieza con abrasivo acabado grado comercial: éste grado de

limpieza remueve el óxido, escoria, aceite, pintura y otras

substancias extrañas, dejando una superficie de color gris oscuro y

no se requiere que sea uniforme, con ligeras sombras o

coloraciones.

e) Limpieza con abrasivo tipo ráfaga: éste tipo de limpieza, mueve las

escamaciones sueltas, producto de óxido y residuos de pintura

suelta. La superficie debe quedar libre de grasa polvo o de cualquier

sustancia extraña

o suelta. Las escamaciones, óxidos o pintura

fuertemente adheridas pueden observarse sobre la superficie y para

cerciorarse de su adherencia puede utilizarse una espátula sin filo.

32

2.1 NORMA.

Petroleros mexicanos para la limpieza mecánica, aplicación de

recubrimientos en campo y materiales a emplear se basan en las normas

siguientes:

SSPC-SP2, SSPC-SP5/NACE-1, SSPC- SP10/NACE-2, SSPC-SP6/NACE-3.

2.1.1 PREPARACIÓN DE SUPERFICIE A PROTEGER.

I.Los contaminantes orgánicos y materiales extraños deben removerse

por completo, para evitar una adhesión pobre y una falla prematura de

las capas de recubrimiento. Debe de proporcionarse la rugosidad que

permita el anclaje del recubrimiento al substrato metálico.

II.Debe asegurarse que independientemente del método seleccionado,

el equipo, herramienta, accesorios y materiales utilizados en la

limpieza de la superficie a proteger, no se contaminará con polvo,

aceites, grasas y cualquier otro material extraño que provoque una

falta de adherencia o de eficacia anticorrosiva del recubrimiento.

III.Cuando se utilice el método de limpieza química, la superficie del

substrato debe quedar libre de cualquier contaminante que hubiese

quedado como subproducto de la limpieza química que se aplicó.

IV.Para el caso particular que se utilicen métodos de limpieza con

abrasivos, el equipo utilizado debe suministrar la presión adecuada y

el aire propulsor debe estar seco y libre de contaminantes. De igual

manera se aplica en el caso de utilizar agua u otro material como

medio propulsor.

V.Si se utiliza la arena como abrasivo de limpieza, ésta debe ser sílica y

además debe tener la granulometría adecuada, acorde con el estado

superficial actual del substrato y al sistema de recubrimientos

seleccionado. El contratista debe contar con un documento que avale

que es arena sílica, la granulometría adecuada y que se encuentra

libre de contaminantes, sales de cloruros, principalmente. El

supervisor de PEMEX, debe tomar muestras representativas de la

arena a utilizar por el contratista. Lo anterior para el caso en que se

requiera realizar un análisis que confirme los resultados del

documento presentado por el contratista. Dichas muestras serán

conservadas por PEMEX.

33

VI.En instalaciones confinadas en las que se encuentre equipo dinámico

y/o electrónico, no se debe utilizar ningún método de limpieza con

abrasivos que generen polvos y/o residuos. Estos métodos están

permitidos siempre y cuando se utilicen en áreas abiertas y se tomen

toda clase de medidas preventivas para evitar daños en cualquier

componente o accesorio cercano.

VII. Para determinar el grado de limpieza de una superficie metálica,

ésta se debe comparar visualmente con los patrones de limpieza

indicados en normas extranjeras, tales como los del Consejo de

Pintura de Estructuras Metálicas (SSPC) y los correspondientes a la

Norma de la Asociación Nacional de Ingenieros en Corrosión

(NACE).

Patrones de Preparación de Superficies.

a) Limpieza Manual (SSPC-SP2) ó equivalente. La superficie por

proteger debe quedar libre de óxidos, pintura, herrumbre y

cualquier materia extraña que no se encuentra adherida a la

superficie metálica.

b) Limpieza con chorro de abrasivo a metal blanco (SSPCSP5/NACE-1) ó equivalente. La superficie por proteger debe

quedar de color gris claro, metálico y uniforme. Debe quedar libre

de óxidos, aceite, grasa, pintura, herrumbre, productos de

corrosión y de cualquier materia extraña.

c)

Limpieza con chorro de abrasivo cercano a metal blanco

(SSPC- SP10/NACE-2) ó equivalente. La superficie por proteger

debe tener apariencia similar a la descrita en la limpieza de

acabado a metal blanco, excepto que se aceptan áreas

sombreadas o manchadas en la superficie a proteger; las manchas

están limitadas a no más del 5% por cada pulgada cuadrada de

superficie.

d) Limpieza con chorro de abrasivo grado comercial (SSPCSP6/NACE-3) ó equivalente. La superficie debe quedar de color

gris oscuro y no requiere que sea uniforme. Debe quedar con una

apariencia similar a la descrita en la limpieza de acabado cercano

34

a metal blanco, excepto que las manchas se limitan a no más del

33% por cada pulgada cuadrada de superficie. Las manchas

pueden consistir de ligeras sombras o decoloraciones de

herrumbre.

e) Limpieza con chorro de abrasivo grado burdo (SSPCSP7/NACE-4) ó equivalente. Este tipo de limpieza considera la

permanencia de herrumbre, óxidos y residuos de pintura

fuertemente adheridos sobre la superficie por proteger.

VIII. Para la eliminación del polvo, producto de la limpieza, la superficie

del metal debe limpiarse con brocha o cepillo de cerda, o con chorro

de aire seco y limpio. Tratándose de tableros o instrumentos eléctricos

y neumáticos, debe usarse una aspiradora.

2.1.2 APLICACIÓN EN CAMPO.

Para aplicación en campo, además de lo indicado en los

procedimientos de aplicación, el contratista debe tomar en cuenta los

siguientes requisitos:

a) Previo y durante la aplicación del sistema de recubrimiento, los

componentes deben ser verificados para asegurar la conformidad de

la etiqueta del recipiente con la descripción del producto

especificado, que no tenga formación de nata, que no tenga curado

irreversible y que pueda usarse para las condiciones específicas del

sitio.

b) Cualquier sedimento presente debe ser fácilmente redispersable.

c) Cualquier ajuste de viscosidad, el cual puede ser necesario debido a

las bajas temperaturas de aplicación ó diferentes métodos de

aplicación, deben ser acordes con las instrucciones del fabricante de

recubrimiento.

d) El tiempo máximo entre la limpieza y la protección de la superficie

metálica depende de las condiciones climatológicas, pero nunca

debe ser mayor de 4 horas.

e) No debe utilizarse material de recubrimiento que esté contaminado

con sustancias extrañas o que no conserven sus propiedades físicas

y químicas originales.

35

f) Cada extremo de la tubería debe quedar sin recubrir hasta una

distancia de 30.48 cm (1 pie) del extremo, para facilitar las

maniobras, alineación y soldadura de juntas.

g) En los accesorios, cuando sea posible y las dimensiones lo permitan,

cada extremo debe quedar libre de recubrimiento como mínimo

15.24 cm (6 pulgadas).

h) El curado se debe llevar a cabo conforme las especificaciones del

fabricante del producto utilizado, es decir, se deben respetar los

tiempos de curado entre capa y capa.

2.1.3 RESTRICCIONES EN LA APLICACIÓN.

No se debe aplicar el recubrimiento anticorrosivo bajo cualquiera

de las condiciones siguientes:

a) Cuando la preparación de la superficie del metal no cumpla con el

tipo de preparación superficial.

b) Cuando el contratista no cuente con los procedimientos para la

aplicación del recubrimiento.

c) Cuando no se tenga la autorización del Supervisor de Pemex.

d) Cuando el intervalo de tiempo entre la preparación de la superficie y

la aplicación sea mayor a lo mencionado en el procedimiento de

aplicación.

e) Cuando la temperatura se encuentre a 3 °C por arriba del punto de

rocío, determinado de acuerdo con ISO 8502-4.

f) Cuando exista presencia de humedad en la superficie a recubrir, a

menos que el recubrimiento sea para esas características ó cuando

no existan las condiciones de humedad especificadas por el

fabricante.

g) Cuando se tenga pronóstico de posibilidades de lluvia antes de que

la película vaya a estar completamente seca.

h) Cuando se anuncien fuertes vientos mayores a 40 km/h.

i) Cuando la temperatura de la superficie por proteger se eleve más allá

de los 70°C ó cuando no prevalezcan las condiciones de

temperatura recomendadas por el fabricante.

j) Cuando no hay medidas de seguridad, salud y protección ambiental.

36

2.2

MATERIALES.

2.2.1 ABRASIVOS PARA CHORRO.

El tipo de abrasivo que se utilice, determina el costo y la

efectividad de la limpieza con chorro de abrasivo. Son algunos

factores relacionados con el abrasivo que los afectan y el

desempeño de su equipo, entre éstos encontramos:

a) TAMAÑO. El tamaño de las partículas del abrasivo es sumamente

importante para lograr un patrón de textura consistente al aplicar el

chorro de abrasivo en la superficie. Los fabricantes de abrasivo

utilizan varias nomenclaturas y numeraciones para definir el tamaño

de sus productos. La medida uniforme entre todas las partículas de

abrasivo se convierte en un parámetro de mucha importancia cuando

el fabricante de recubrimientos especifica un perfil determinado para

la superficie. Partículas más grandes cortarán demasiado profundo,

dejando puntas muy marcadas que probablemente sobresaldrán del

recubrimiento, esto favorecería a la oxidación. Para compensar dicha

diferencia entre las cavidades más profundas y las puntas más altas,

se tendría que aplicar varias capas de recubrimiento, lo que

incrementaría el tiempo de trabajo y el costo total.

Elija el tamaño de la malla que le proporcione el acabado

deseado. Las partículas grandes remueven múltiples capas de

pintura, corrosión pesada o lechada de concreto y dejan perfiles

profundos en las superficies. Los abrasivos tamaño mediano

remueven óxido ligero, pintura floja, y escamas de acero delgadas.

Las partículas pequeñas dejan perfiles superficiales y son ideales

para el chorreado de abrasivo de metales de poco calibre, madera,

plástico, cerámica y otras superficies semidelicadas, además son

muy recomendables para marcar las superficies con algún logotipo

que requiere de precisión en el corte del abrasivo.

b) FORMA. Las diferentes formas en los abrasivos ofrecerán diferentes

perfiles en la superficie siendo las dos principales configuraciones de

37

los abrasivos la angular y la esférica. Los abrasivos angulares

trabajan mejor cuando se trata de desprender capas pesadas de

pintura y corrosión. El abrasivo esférico en cambio, es mejor para

remover escamas de fabricación y contaminación ligera, también es

utilizado para realizar el martilleo (shotpeening) para el relevado de

esfuerzos. El martilleo crea una superficie uniforme comprimida que

hace que los resortes y otros metales sujetos a alta tensión tengan

mucho menos posibilidades de fallar.

c) DENSIDAD. Densidad es el peso del abrasivo por volumen. Esta es la

característica menos determinante que se tiene que tomar en cuenta

para realizar un trabajo de sandblast, a menos que la diferencia de

densidades sea muy amplia entre los distintos materiales. En la

medida en que el material sea más denso, será mayor la energía con

que se impacte contra la superficie.

d) DUREZA. La dureza del abrasivo determinará su efecto sobre la

superficie que va a ser sandblasteada. Si el abrasivo es más duro

que el sustrato, dejará un perfil sobre la superficie. Si es más suave

que la superficie, pero más dura que el recubrimiento, solamente

removerá el recubrimiento. Si es más suave que el recubrimiento,

solamente limpiará la contaminación de la superficie sin remover el

recubrimiento. La dureza del abrasivo está medida en la escala de

Mohs, siendo 1 tan suave como el talco y 15 materiales tan duros

como el diamante. Los abrasivos del tipo de carburo de boro,

carburo de silicio y óxido de aluminio, estarán dentro del rango 10 al

13.

e) FRAGILIDAD. Con fragilidad nos referimos a la tendencia del abrasivo

a fragmentarse en partículas más pequeñas como consecuencia del

impacto, mientras más frágil sea el abrasivo, menos veces puede ser

reutilizado y más polvo generará. La arena sílica es extremadamente

frágil debido a su composición de cuarzo y nunca debe ser

reutilizada. En el primer uso, más del 70% de la arena se convierte

en polvo desprendiendo peligrosas partículas de sílice, la gente

expuesta al polvo de sílice, puede contraer una enfermedad llamada

38

silicosis. La mayoría de los abrasivos fabricados y derivados de un

producto, pueden ser reciclados varias veces, al igual que algunos

abrasivos naturales como el granate y el pedernal, la escoria de

cobre y níquel se fractura en partículas más pequeñas que pueden

ser reutilizadas. La granalla de acero puede ser efectivamente

reciclada unas 200 veces o más.

Muchas variables afectan el reuso que se dé al abrasivo, dentro

de éstas están: la presión de aire, dureza de la superficie y la

eficiencia del equipo para sopleteo con chorro de abrasivo.

2.2.2 ABRASIVOS A UTILIZAR.

Los equipos para limpieza con chorro de abrasivos (sandblast)

pueden realizar diversas tareas como limpiar y preparar superficies para

aplicación de recubrimientos, grabado de materiales, limpieza de

contaminantes de la superficie, proporcionar acabados

limpios y

estéticos, difuminar defectos y marcas de herramientas, etc. Sin

embargo es necesario que elija el abrasivo más adecuado para su

equipo de acuerdo a los resultados que desea obtener, ya que una mala

elección del abrasivo le puede traer problemas del rendimiento de su

equipo. Recordando que todos los factores arriba señalados inciden en

el resultado de la aplicación.

A continuación le presentamos algunos abrasivos más comunes:

- Arena sílica.

- Granalla de acero.

- Escoria de cobre.

- Perla de vidrio.

- Abrasivos agrícolas.

- Media plástica.

- Óxido de aluminio.

- Bicarbonato de sodio (soda blast).

- Carburo de silicio.

39

2.3

EQUIPO DE LIMPIEZA.

2.3.1 GUÍA PARA LA ELECCIÓN DE LA BOQUILLA PARA

SANDBLAST.

Elegir la boquilla adecuada para cada aplicación es simplemente

un asunto de entender las variables que afectan el desempeño y los

costos del trabajo Fig. 9. Existen tres preguntas básicas para

responder cual será el desempeño y costo óptimo:

¿Qué patrón de limpieza requiere? :

¿Puede su compresor de aire suministrar y mantener el

requerimiento de aire?

¿Cuál es el tamaño de diámetro que requiere?

¿Cuál es la mejor elección en el material de la boquilla?

FIG.9.- Tipo de Boquillas. (1.- de Diámetro Recto, 2 y 3.- con Diámetro

Venturi, 4.- Doble Venturi, 5.- de Entrada Ancha).

40

2.3.2 TIPOS DE BOQUILLA PARA SANDBLASTEO.

El tipo del diámetro que elija determinará el tipo del patrón de

limpieza que obtendrá. Las boquillas generalmente presentan ya sea

un diámetro recto o un diámetro venturi restringido.

1) Boquillas de diámetro recto (Fig. 9 - 1) se obtiene un patrón de

sandblasteo delgado, el cual es ideal para limpiar superficies

angostas o en trabajos dentro de cabinas de sandblast. Estas

boquillas son muy utilizadas para trabajos pequeños como

limpieza de partes, afinado de costillas de soldadura, limpieza de

rieles, escalones, trabajos en parrillas, o escultura de piedra u

otros materiales.

2) Boquillas con diámetro venturi (Fig. 9 - 2 y Fig. 9 - 3) crean un

patrón de sandblasteo amplio e incrementan la velocidad del

abrasivo en un 100% a la misma presión. Este tipo de boquillas

son la mejor elección para grandes niveles de producción en

donde se aplique el chorro de abrasivo a superficies muy

grandes. Las boquillas tipo venturi largas por ejemplo, tienen un

incremento de cerca del 40% en la productividad a comparación

de las boquillas de inserto recto, mientras que su consumo de

abrasivo puede ser reducido en aproximadamente un 40%.

Las boquillas doble venturi y de entrada ancha son versiones

mejoradas de las boquillas venturi largas.

3) Boquillas doble venturi (Fig. 9 - 4) pueden ser pensadas como

dos boquillas en serie que generan un vacío gracias a los huecos

entre ellas. De esta forma, permiten la inserción de aire

atmosférico dentro del segmento del caudal de la boquilla. El

diámetro de salida es también más amplio que el de una boquilla

convencional.

Ambas

modificaciones

están

hechas

para

incrementar el tamaño del patrón de limpieza así como para

minimizar la pérdida de velocidad del abrasivo.

41

4) Boquillas de entrada ancha (Para alta producción) como su

nombre lo indica, presentan una entrada más amplia que las

boquillas venturi normales, así como un diámetro de salida grande

y divergente (Fig. 9 - 5). Al ser combinadas con mangueras y/o

tubería del mismo diámetro interior (1-1/4"), pueden ofrecer un

aumento en la producción del 15% sobre aquellas boquillas con

una entrada más pequeña. Cuando las boquillas de entrada ancha

también presentan un diámetro de salida grande y divergente (por

ejemplo Boquilla BAZOOKA) pueden ser utilizadas a presiones

más altas para incrementar en un 60% el patrón de limpieza con

un uso menor de abrasivo.

Es también buena idea tener boquillas en ángulo disponibles

para la limpieza en sitios ajustados tales como celosías de

puentes, detrás de rebordes o en el interior de tuberías. Muchos

operadores desperdician tiempo y abrasivo realizando el trabajo

por medio del rebote del abrasivo. El poco tiempo que toma

cambiar una boquilla venturi por una boquilla en ángulo es

recuperado rápidamente y el tiempo total de trabajo es reducido.

2.3.3 SUMINISTROS DE AIRE A LA BOQUILLA.

Como regla general, el sistema de suministro de aire debe ser

capaz de proveer cuando menos 50% más del volumen de aire (pcm)

requerido por la boquilla nueva para realizar el trabajo a una presión

dada, ya sean 100 lbs o 140 lbs. Esto nos ayudará a que la boquilla

pueda continuar proporcionando buen servicio aún a pesar de sufrir

un ligero desgaste. Sin embargo, recuerde que no se debe permitir un

desgaste excesivo, ya que en este caso la producción decrecerá

dramáticamente.

Considere siempre que el diámetro de entrada de la boquilla debe

coincidir con el diámetro interior de su manguera de suministro de

aire. Una combinación errónea puede provocar puntos de desgaste

mayor, caídas de presión y una turbulencia interna excesiva.

42

2.3.4 DIÁMETRO INTERIOR.

Para una mayor productividad, seleccione el diámetro de su

boquilla basado en la presión de trabajo que necesita para lograr el

acabado deseado, así como en la presión y flujo de aire disponible.

Por ejemplo, supongamos que usted posee un compresor de 375 pcm

a 80% de su capacidad. Además de la boquilla para sandblast, el

compresor está suministrando aire a una escafandra para operador,

así como a otros componentes como equipo neumático y el control

remoto quedando 250 pcm disponibles para la boquilla., puede ver

que 250 pcm son apenas suficientes para la sola operación de una

boquilla de 7/16” a 100 lbs de presión, una boquilla más grande o una

boquilla de 7/16” ya desgastada requerirá un volumen de aire mayor

para mantener la presión de 100 lbs. Este requerimiento de flujo de

aire extra sobretrabajará su compresor o se reflejará en un

decremento en su producción. Por otro lado, elegir una boquilla de

diámetro menor al que su compresor pueda proveer resultará un

desperdicio de la capacidad instalada, lo que va en decremento de la

productividad. Como puede ver, es importantísimo elegir el diámetro

que

se

ajuste

mejor

a

sus

condiciones

de

trabajo.

2.3.5 MATERIAL DE LA BOQUILLA.

La selección del material de la boquilla dependerá básicamente

del abrasivo que usted elija, la frecuencia con la que realice la

limpieza con chorro de abrasivo, el tamaño del trabajo, así como las

condiciones del sitio de trabajo. A continuación le señalamos una guía

de aplicación general para los distintos materiales.

a) Boquillas de Cerámica (Óxido de Aluminio): Ofrecen un

rendimiento aceptable a menor costo que otros materiales. Son

una buena elección en aplicaciones esporádicas en las cuales el

precio es un factor principal y el tiempo de vida es lo menos

importante.

43

b) Boquillas de Carburo de Tungsteno. Son económicas y

proporcionan un tiempo de vida largo, utilizadas principalmente

con abrasivos minerales y escoria de cobre. Se recomienda su uso

en sitios en los que el manejo rudo no puede ser evitado. No todas

las boquillas de carburo de tungsteno son iguales ya que existen

en el mercado, insertos de distintas duraciones. Todas las

boquillas de carburo de tungsteno presentan material de alta

duración.

c) Boquillas de SiAlON. Proporcionan una duración y servicio muy

similar al carburo de tungsteno, además nuestras boquillas con

inserto de SiAlON pesan la tercera parte de lo que pesa un

boquilla de carburo de tungsteno, cualidad que las convierte en

una muy buena opción cuando los operadores están sujetos a

trabajo continuo por largos periodos y prefieren boquillas de poco

peso.

d) Boquillas de Carburo de Silicio. Este tipo de boquilla es

significativamente más ligera, además incorpora el diseño largo de

las boquillas tipo venturi. El carburo de silicio es más resistente al

paso del abrasivo, sin embargo es mucho más quebradizo y frágil.

Su precio es aproximadamente un 30% mayor al de las boquillas

de carburo de tungsteno, pero su vida útil se incrementa en un

80%.

e) Boquillas de Carburo de Boro. Proveen el tiempo de duración

más largo con un óptimo uso de aire y abrasivo. El carburo de boro

es ideal para uso con abrasivos agresivos como óxido de aluminio

y carburo de silicio en sitios donde el manejo rudo pueda ser

evitado. El carburo de boro supera en duración de cinco a diez

veces al carburo de tungsteno y de dos a tres veces al Carburo de

Silicio cuando son utilizados abrasivos agresivos.

44

f) BOQUILLAS VENTURI.

Diseñadas para lograr un volumen de producción mayor al de

las boquillas de diámetro recto en un 40% aproximadamente. Su

diseño acelera y distribuye de manera uniforme el abrasivo.

En las Fig. 10 y Fig. 11, se presentan las boquillas venturi, con

sus respectivas características:

CARACTERÍSTICAS:

Serie CB

Carburo de tungsteno.

- Inserto venturi de carburo de

tungsteno.

- Cubierta ligera y resistente de

poliuretano.

- Entrada de 1" c/cuerda 1-1/4" NPS.

La

boquilla

más

solicitada por los operadores de

- Disponible cubierta con poliuretano

y cuerda de bronce serie CB-PB.

chorro de abrasivo.

FIG. 10.- Boquillas Venturi de Carburo de Tugsteno.

Serie SLN

SiAlON

CARACTERÍSTICAS:

- Inserto venturi de SiAlON.

- Cubierta ligera y resistente de

poliuretano.

- Sustituye al carburo de silicio

compuesto.

- Entrada de 1" c/cuerda 1-1/4" NPS.

Una boquilla muy ligera,

económica y duradera. Con un

*Boquillas

disponibles

con

entrada de 1-1/4"

excelente rendimiento, es el

mejor negocio.

FIG. 11.- Boquillas Venturi de SiAION.

45

2.3.6 CONEXIONES Y PORTA-BOQUILLAS.

Un elemento importante dentro de la línea de chorro de abrasivo,

es utilizar las conexiones y uniones adecuadas para evitar pérdidas y

restricciones en aire y abrasivo. Existiendo una variada línea de

conectores y porta-boquillas fabricados en bronce, hierro maleable o

aluminio de acuerdo a las necesidades de precio, peso y resistencia.

2.3.7 PORTA - BOQUILLAS SERIE “CHE”.

La cuerda helicoidal en el interior de los porta-boquillas asegura la

manguera al expandirse ésta con el flujo de aire a presión y se ajusta

en la cuerda evitando que el porta-boquilla se desprenda; asimismo

facilitan el montaje en la manguera. Los porta-boquillas que se

presentan en la Fig. 12, a continuación, quedan sujetas a la manguera

por medio de pijas para doble seguridad.

FIG. 12.- Porta Boquillas.

2.3.8 CONECTORES DE GARRA.

Los conectores de garra le permiten hacer la unión de la línea de

abrasivo entre el equipo de chorro de abrasivo y las mangueras de

material. Estos conectores se ajustan por el exterior a las mangueras y

al equipo dando como resultado un menor desgaste de las conexiones

ya que el chorro de abrasivo no está en contacto directo con el

conector, no así las conexiones de botella y espigas que se colocan

dentro del torrente abrasivo y cuyo desgaste y costo de reemplazo es

muy elevado. Se presentan a continuación en la Fig. 13.

FIG. 13.- Conectores de Garra.

46

2.3.9 CONEXIONES PARA LÍNEA DE AIRE.

La solución más adecuada cuando se conecta un equipo

neumático, y si se desea la rapidez en la conexión y desconexión de la

línea, son conexiones fabricadas en hierro maleable. Su sistema de

garras al igual que con los conectores de la línea de abrasivo se

ajustan perfectamente para obtener una línea de abrasivo sin fugas y

conservando el diámetro de la tubería. Recordando que, cuando se

trata de equipo que funciona con la fuerza del aire, la cantidad de aire

que pasa por la tubería o mangueras es fundamental para la obtención

de un proceso eficiente.

Se encuentra en dos versiones:

Con cuerda (macho o hembra) para montarse sobre la instalación

neumática, tubería o la salida del compresor.

Con espiga para montarse en la manguera de aire.

Revise los empaques de las conexiones periódicamente para

evitar fugas en la línea.

2.3.10 MANGUERA PARA ABRASIVO.

Manguera de alta resistencia a la abrasión. Ideal para manejo

de materiales y sopleteo con chorro de abrasivos (arena, escoria de

cobre, óxido de aluminio, carburo de silicio, perla de vidrio, granalla

de acero angular y esférica, entre otros abrasivos). Tiene gran

resistencia externa al maltrato y el tubo interno le proporciona gran

duración, adicionalmente.

47

2.3.11 MANGUERA PARA AIRE.

Manguera flexible, ligera y económica para el manejo del aire en

sus equipos y cabinas. El tubo interior es resistente y la cubierta

exterior resiste la abrasión y el intemperismo, la siguiente TABLA

NUM. 3, nos muestra sus características.

CONSTRUCCIÓN:

Tubo:

Hule EPDM color negro.

Refuerzo:

Poliéster espiralado.

Cubierta:

Hule EPDM color negro o rojo.

Disponible desde tramos de 1 m.

Solamente disponible en tramos de 15.24 m.

TABLA NUM. 3.- Características de la Manguera de Aire.

2.3.12 VÁLVULAS.

La elección de la válvula que regule el paso de aire o abrasivo

adecuada a las necesidades le permitirá tener un mejor control sobre

el chorro de abrasivo en fuerza y cantidad de abrasivo con que

desea trabajar, se mencionarán a continuación algunos ejemplos de

ellas.

a) Válvula Micro-mezcladora.

Serie VMCR.

Esta válvula presenta una mejora en el control del flujo del

abrasivo, de fácil funcionamiento, regula con gran precisión desde

mallas muy finas de óxido de aluminio hasta granos gruesos de

granalla de acero angular o esférica, como se muestra a

continuación en la Fig. 14. Incrementa el potencial de su máquina

de sandblast, ésta válvula puede acoplarse en cualquiera de los

equipos.

FIG. 14.- Válvula Micro-mezcladora,

Serie VMCR.

48

b) Válvula Reguladora para Control a Distancia.

Serie VMCD.

Esta válvula de cierre de paso de abrasivo es sin lugar a duda

una de las mejoras más importantes que se han dado en el campo

del sandblast en los últimos 30 años. Diseñada para trabajar con

sistemas de control remoto, ésta válvula cierra el paso del abrasivo

a la boquilla y sella el tanque al mismo tiempo, de manera que no

se pierde la presión por lo que no hay desperdicio de aire y el

tanque está listo para seguir operando. Esta válvula, permite al

mismo tiempo de ser operada, hacer modificaciones sobre la

mezcla de abrasivo como se muestra a continuación en la Fig. 15.

Conocida por su respuesta instantánea y precisa a los

controles remotos eléctricos o neumáticos esta válvula de control

remoto evita tener que cortar al paso del abrasivo en la manguera

como en otros sistemas de control remoto. Esto incrementará la

vida de sus mangueras.

FIG. 15.- Válvula Reguladora para Control a Distancia.

Serie VMCD.

.

c) Válvula Reguladora de disco.

Esta válvula fabricada en aluminio con disco de acero tiene la

función de regular la cantidad de abrasivo que sale del tanque

hacia la manguera de abrasivo como se muestra en la fig. 16. El

puerto de mantenimiento permite limpiar fácilmente obstrucciones

de abrasivo.

FIG. 16.- Válvula Reguladora de Disco.

.

49

d) Válvula de control en aluminio "PINCH".

La válvula de control en aluminio o también conocida como

válvula "Pinch" es utilizada en algunos sistemas de control remoto

para accionar el cierre y apertura del abrasivo del tanque a la

boquilla como se muestra a continuación en la Fig. 17. El pistón es

accionado mediante aire a presión (Presión mínima para trabajar

20 lb) lo cual contrae o libera la manguera para permitir el paso del

abrasivo. Debido al diseño de esta válvula el paso del abrasivo no

se encuentra en contacto directo con la válvula, lo que aumenta su

duración.

FIG. 17.- Válvula de Control en Aluminio (PINCH).

2.3.13 EQUIPO DE SUCCIÓN.

Los equipos están diseñados para trabajo ligero de sopleteo

con chorro de abrasivo, se recomienda su uso con arena sílica,

óxido de aluminio, carburo de silicio o perla de vidrio malla 36 o

más fina; en el caso de la granalla de acero, debe usarse

preferentemente con malla 80 o más fina. El gatillo de la pistola

otorga el control sobre el chorro de abrasivo al operador, un

ejemplo de equipo de succión se muestra en la Fig. 18.

FIG. 18.- Equipo de Succión con Pistola.

50

Entre las aplicaciones más comunes para los equipos de

succión encontramos la limpieza de capas de pintura en metales,

grabado de vidrio, para proporcionar acabado antiguo en muebles

de madera y en la limpieza de plásticos, entre otros.

La principal diferencia entre los equipos de succión y los de presión

radica en que el equipo de succión produce y tiene la velocidad de

solamente la cuarta parte de un equipo de presurizado.

2.3.14 ESPREA DE AIRE.

La esprea se coloca en el corazón de la pistola, el diámetro de

ésta va a determinar el requerimiento de aire y su capacidad de

trabajo con los equipos y cabinas de succión como se muestra en

la Fig. 19. La esprea está elaborada en acero y con diferentes

diámetros (3/32”, 1/8”, 3/16” y 1/4”). Es intercambiable, de manera

que ayuda a reducir costos, ya que cuando ésta se desgasta, no es

necesario desechar toda la pistola.

FIG. 19.- Esprea de Aire

2.3.15 EQUIPOS PRESURIZADOS.

Los equipos presurizados son la opción más portátil para el

manejo de la limpieza con chorro de abrasivos. Estos equipos

pueden ser utilizados con distintos tipos de materiales abrasivos

como son arena, granalla de acero esférica y angulas, óxido de

51

aluminio, carburo de silicio, olote de maíz, cáscara de nuez, etc.

Algunos abrasivos como la media plástica y el bicarbonato de sodio

requieren equipos diseñados para ese trabajo específico.

Funcionamiento de los equipos presurizados.

La operación de los equipos presurizados es muy sencilla, Se

vierte el abrasivo en la parte superior del tanque y una vez cargado

éste se inyecta aire a presión dentro del mismo como se muestra a

continuación en la Fig. 20. El abrasivo fluirá hacia la parte baja en

donde se combina con el flujo de aire a presión que acelera la

velocidad del abrasivo para expulsarlo por medio de la boquilla y

así limpiar las superficies.

FIG. 20.- Funcionamiento de un Equipo Presurizado.

Para elegir el equipo presurizado que más le convenga, es

necesario tener en cuenta varios aspectos.

Los equipos cuentan con ruedas para facilitar la transportación

del tanque, lo que los hace bastante portátiles aún cuando sean

equipos grandes. La tapa del registro del tanque permite el acceso

al interior para dar mantenimiento a las piezas que sufran desgaste

y/o la válvula cónica, o en caso de que algún objeto grande

obstruya la salida del abrasivo.

52

2.3.16 Compresores de tornillo.

En aquellas aplicaciones de campo que requieren un

suministro de aire portátil y cuya fuente de poder no sea eléctrica,

los compresores a diesel son la única opción, algunos ejemplos

de éstos tipos de compresores se muestran en las Fig. 21 y Fig.

22.

FIG. 21. - COMPRESOR PORTÁTIL 185.

185 PCM (cfm) a 100 LBS (psig) | 87 L/S a 7 Bar.

FIG. 22. - COMPRESOR PORTÁTIL 260.

260 PCM (cfm) a 100 LBS (psig) | 123 L/S a 7 Bar.

2.4 EQUIPO DE PROTECCION.

2.4.1 ESCAFANDRAS.

Las escafandras para operador le brindan protección contra el

golpeo del abrasivo y evitan también que el polvo sea respirado.

53

2.4.2 CAPUCHA DE LONA LIGERA.

Diseñada para un chorreo de abrasivo de exigencia ligera o

mediana, aplicación de pinturas o recubrimientos y en aquellas

aplicaciones en donde no se requiera una protección especial en la

cabeza del operador. Su poco peso ayuda a reducir la fatiga del

operador en la operación y le permite una gran movilidad como se

muestra a continuación en la Fig. 23.

FIG. 23.- Capucha de Lona Ligera.

2.4.3 FILTRO DE AIRE PARA OPERADOR.