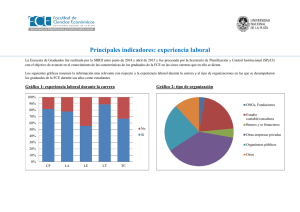

Trabajo Final - RDU - Universidad Nacional de Córdoba

Anuncio