4. INTRODUCCIÓN.

Anuncio

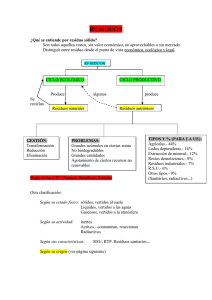

Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción 4. INTRODUCCIÓN. 7 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción 4.1 RESIDUOS DE LA COMBUSTIÓN DEL CARBÓN. I. Cenizas volantes. La primera norma Europea para materiales de construcción (EN450) define las cenizas volantes como granos de polvo que se componen principalmente de partículas vítreas esféricas, producidas durante la combustión de carbón. Las cenizas volantes están constituidas fundamentalmente por partículas vítreas, esféricas o redondeadas, de granulometría muy fina y con composición química muy similar a la de la materia mineral del carbón, de la que procede. Así pues, sus componentes principales son sílice, alúmina, óxido férrico y cal, en diferentes proporciones según su origen. También se encuentran en la ceniza partículas irregulares y angulosas, tanto minerales como partículas de carbón inquemado (coque) Según la Norma de ASTM C618 (American Society for Testing and Materials), existen principalmente dos tipos de cenizas volantes: Clase C: Las cenizas volantes que se consideran en este grupo presentan propiedades cementicias y puzolánicas, obtenidas de lignitos y carbones 8 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción subbituminosos, y que deben tener un contenido mínimo de SiO2 + Al2O3 + Fe2O3 del 50% y un máximo en cal del 20% para poder ser empleadas en hormigones. Clase F: Son las cenizas volantes normalmente obtenidas en la combustión de antracitas y carbones bituminosos, con un contenido mínimo de SiO2 + Al2 O3 + Fe2O3 del 70% en peso y presentan también propiedades puzolánicas. Especificaciones para las cenizas según la Norma ASTM C 618 (Tab. 4.1.I.1) Clase C Clase F SiO2+Al2O3+Fe2O3 >50% >70% CaO >10% <10% SO3 <5% <5% Álcalis disponibles como NaO2 <1,5% <1,5% Pérdida a la incineración (LOI) <6% <6% Humedad <3% <3% Tab. 4.1.I.1 Especificaciones para las cenizas según la norma ASTM C 618 Una posible clasificación, algo más explícita que la comentada, puede realizarse en base a distinguir tres tipos de ceniza volante en función de su composición: cenizas sílicoaluminosas, coincidentes con la Clase F ASTM, cenizas sílico-calcáreas y cenizas sulfocálcicas, estas dos últimas englobadas en la Clase C. 9 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción II. Producción de cenizas volantes. La creciente demanda de energía eléctrica ha creado la necesidad de construcción de grandes centrales termoeléctricas en donde el carbón es el principal combustible utilizado. Diariamente se generan cantidades considerables de cenizas volantes y escoria debido al alto consumo de carbón y al contenido de materia mineral del mismo. La combustión de 1 tm de carbón genera un promedio de 80 a 250 kg de residuos dependiendo del tipo de carbón. La producción de cenizas volantes de la combustión del carbón en E.E.U.U. y Europa se estima en 88 y 55 millones de toneladas por año respectivamente (Bossart y Newman, 1995; ECOBA, 2001). De esta producción, una proporción muy baja es reciclada (22% en E.E.U.U. Bossart y Newman 1995) y en promedio solo el 50% en la UE presentándose grandes diferencias de un país a otro. España tiene una producción aproximada de 9 millones de toneladas de las cuales se recicla aproximadamente un 63%. (Tab 4.1.II.1) 10 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción Tab 4.1.II.1 Producción y utilización de cenizas volantes por países. En función de la tecnología de combustión del carbón empleada, podemos distinguir entre los residuos generados en la combustión de lecho fluidizado y los residuos originados a partir del carbón pulverizado que son, en los que se va a centrar este trabajo. Los residuos de la combustión en lecho fluidizado se caracterizan por el contacto entre el combustible y las partículas no combustibles, que se 11 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción mantiene en suspensión mediante un flujo ascendente del aire, a través del lecho. La principal ventaja de este sistema es que utiliza como partículas no combustibles absorbentes del azufre como la caliza, lo que supone, una considerable ventaja frente a los métodos convencionales, en los cuales, es necesario disponer de una instalación depuradora del SO2 producido. Su alta capacidad para la retención in situ del azufre depende fundamentalmente de la relación calcio/azufre, temperatura del lecho, tipo y granulometría de la caliza y tiempo de residencia. Por tanto, las cenizas que produce este tipo de combustión presentan un elevado contenido en calcio, hecho que limita la síntesis de zeolitas. Por esta razón, estos materiales no se han estudiado en el presente trabajo. El proceso de combustión del carbón pulverizado genera diferentes tipos de residuos. Las escorias, cenizas de fondo y cenizas volantes se forman debido a los componentes minerales del carbón. EL carbón pulverizado se quema a una temperatura entre 1400- 1600º C, y la materia mineral del carbón se funde en forma de escorias y cenizas de fondo que salen del combustor en estado fluido y se recogen en la boca del extractor de escorias. Estas escorias y las cenizas procedentes de la caldera constituyen como media aproximadamente un 17 % de los residuos totales generados en la combustión del carbón pulverizado. Este tipo de materiales, debido a sus propiedades físicas y su mayor granulometría, tienen usos más limitados que las cenizas volantes. No obstante, su utilización en fabricación de cemento, o bien, dependiendo de las 12 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción características del material, como áridos en rellenos industriales, áridos en hormigón, bases de carreteras, techados, es muy común. Los colectores de cenizas volantes pueden ser: ciclones sencillos, ciclones múltiples, precipitadores electrostáticos y filtros textiles. La tecnología a utilizar depende de la eficiencia de retención requerida, pudiéndose alcanzar eficiencias del 60 - 70 % en los ciclones y > 99.5 % en los precipitadores electrostáticos y filtros textiles. En los precipitadores electrostáticos, la eficiencia de retención mejora con el número de campos conectados sucesivamente. Un inconveniente de los ciclones es que separan principalmente las fracciones de polvo grueso, dejando fracciones respirables de polvo fino, con mayor impacto potencial sobre la salud. Los filtros textiles son muy útiles para la separación de polvos finos con contenidos elevados en metales pesados. 13 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción III. Utilización. Los residuos de combustión del carbón contienen más del 70% de material sílico-aluminoso vítreo lo cual hace posible que sean utilizados como materia prima para rellenos inertes y funcionales, adsorbentes, inmovilizadores, y materiales de construcción de alto valor. Mientras que los componentes indeseables como los metales pesados están presentes tan solo como trazas, con excepciones muy puntuales. Tradicionalmente estos productos de combustión son utilizados como materiales de construcción en obras de ingeniería ya que una de las propiedades más importantes de las cenizas volantes es su carácter puzolánico, es decir, su capacidad para combinarse con la cal para formar un aglomerado hidráulico. Por ello los cementos a partir de cenizas volantes tienen un poder de retención de agua excepcional y un elevado poder aglomerante. Además este modo de reutilización de las cenizas volantes permite reducir la emisión de CO2 que se generaría al producir la fracción de cemento sustituido por las cenizas volantes, al mismo tiempo que se reduce el consumo de materias primas naturales. La utilización de cenizas volantes en la fabricación de hormigón tiene como finalidad la reducción de la cantidad de cemento. La sustitución de una fracción del cemento del hormigón por cenizas volantes resuelve satisfactoriamente este problema. Así pues, las cenizas volantes pueden utilizarse en el hormigón de dos maneras: como elementos activos, 14 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción aprovechando su carácter puzolánico, o como elemento inerte es decir, como árido. Las cenizas se incorporan al hormigón para mejorar la granulometría de la arena, para formar parte del conglomerante como producto cementicio o para ambas finalidades. Tanto si las cenizas volantes se incorporan para sustituir al cemento, o al árido, éstas deben cumplir todas las normas UNE (UNE 83.275/87, UNE 83.415/87) y además la Norma UNE 83.414/90 tiene recomendaciones para la adición de cenizas volantes a los hormigones. También pueden utilizarse cenizas volantes como materiales de relleno y firmes de carreteras solas, o bien mezcladas con cal y cemento, que estabilizan el subsuelo en obras de ingeniería civil. Para este uso se necesitan pequeñas cantidades de cenizas. Diversas aplicaciones han sido estudiadas en todo el mundo, y algunas ya están establecidas y tienen una práctica común. Entre ellas merecen ser destacadas las siguientes: FORMA AGLOMERADA: • Aditivos en cemento y hormigón. • Fabricación de ladrillos. • Fabricación de áridos artificiales (Aardelita). • Fabricación de materiales refractarios. • Aditivos sustitutivos en la industria cerámica. 15 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción EN BRUTO. • Construcción de caminos y ferrovías y como material para pavimentos. • Material de relleno en minería. • Aditivos para suelos. Nuevos productos y aplicaciones. Técnicamente las cenizas volantes pueden ser utilizadas como una fuente alternativa de aluminio, pero no son competitivas con las tradicionales fuentes de bauxita. También como fuentes de Fe y Si. Investigaciones notables en el campo de la aplicación de las cenizas volantes se han realizado en: • Japón (Inoe et al.,1993): Construcción, arrecifes artificiales, islas y terrenos de pesca, conversión en fertilizantes y zeolitas (a escala de laboratorio), vitrificación y recuperación de materiales. • USA (Lisowyj et al., 1987): Recuperación de Al, Ge y Ga, adsorbentes, rellenos industriales, estabilización de residuos. • Canadá (Pickles et al., 1990): Principalmente actividades relacionadas con la minería (material de relleno, barreras hidráulicas, recuperación de metales). • China (Lin y Hsi, 1995): Recuperación de aluminio y zeolitización. • Corea (Park y Choi, 1995): Zeolitización. 16 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción • España (Querol et al., 1995 y 1997): Zeolitización • España (Vilches et al., 2001): Construcción de paneles de construcción contra incendios. • Israel (Singer y Berkgaut 1995): Zeolitización. • Sudáfrica (Kruger, 1991): Rellenos, estabilización de residuos, micronización, separación y actualmente se investiga la utilización de una mezcla de ceniza volante y lodos residuales para la preparación de tierra artificial especial para uso agrícola denominada “Slash”. (Reynolds et al., 1999). Una de las aplicaciones de mayor interés de las cenizas volantes para obtener un producto de alto valor añadido es la síntesis de zeolitas, la cual se explica en un capitulo posterior. 17 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción IV. Legislación. Actualmente no existe en la Unión Europea, España ni en Andalucía, normativa acerca de las limitaciones de lixiviación de metales procedentes de las cenizas volantes. Las cenizas volantes únicamente, están catalogadas como residuos inertes. Las únicas limitaciones en cuanto a su composición, en general, y en cuanto a la presencia de metales pesados, en particular, están determinadas por los requisitos de aceptación de los depósitos controlados que pueden aceptar estos residuos. Además siempre que se quieran utilizar las cenizas volantes para usos tales como, la fabricación de cemento, de hormigón, de productos cerámicos, etc, éstas deberán cumplir todas las normas UNE (UNE 83.275/87, UNE 83.415/87 y UNE 83.414/90), las especificaciones de ASTM y los límites de la normativa a la que estén sujetas las materias primas destinadas a estos usos. 18 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción 4.3 ESTUDIO GENERAL DE LAS ZEOLITAS. I. Estructura y descripción Las zeolitas son aluminosilicatos cristalinos, naturales o sintéticos, cuya estructura presenta cavidades con aberturas aproximadamente circulares de diámetro único que oscila entre 2 y 10 Å. El tamaño de estos canales impide la entrada de moléculas voluminosas, por lo que se las utiliza como tamices moleculares. Las zeolitas se caracterizan por estar constituidos por redes tridimensionales de tetraedros formados por un átomo metálico T (T= Si, Al, B, Ga, Ge, Fe, P, Co, etc.) en el centro y rodeado por cuatro átomos de oxígeno, uno en cada vértice. En las zeolitas más comunes, T representa a los elementos silicio y aluminio. Estos tetraedros (TO4) se apilan en matrices regulares unidos entre sí mediante átomos de oxígeno, formando un complejo entramado de canales. Las formas de apilamiento de los tetraedros son limitadas y se conocen unos cientos de estructuras diferentes. (Fig. 4.2.I.1) 19 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción A) Sodalite cage or β-cage; B) Framework structure of zeolite A (structure type LTA) with α-cage; C) Framework structure of faujasite (structure type FAU; zeolites X, Y) with supercage Fig. 4.2.I.1 Estructuras tridimensionales de las zeolitas. En la tabla adjunta se indican las características de algunas de las zeolitas cuyo uso está más extendido a nivel industrial (Tab. 4.2.I.1) Tab. 4.2.I.1 Características de algunas zeolitas. 20 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción II. Propiedades. Las zeolitas tienen una característica propiedad útil derivada de su estructura: el agua puede pasar fácilmente por los canales y en este proceso, iones en solución pueden ser cambiados por iones de la estructura mediante procesos de intercambio iónico. Dado que el silicio presenta normalmente un estado de oxidación +4, el tetraedro que forma con cuatro átomos de oxígeno es eléctricamente neutro. Sin embargo, el estado de oxidación más frecuente del aluminio es +3, por lo que el tetraedro resulta eléctricamente cargado negativamente, es decir, el esqueleto de la zeolita tiene carácter aniónico. Este carácter aniónico hace que los poros de la zeolita estén poblados eventualmente por cationes, llamados de compensación, para mantener la neutralidad eléctrica. También pueden estar presentes moléculas de agua u otros adsorbatos y sales ocupando el espacio ínter cristalino de estos aluminosilicatos. Los cationes pueden participar en procesos de intercambio iónico y esto confiere a las zeolitas una de sus propiedades más importantes. De todas maneras, se puede generalizar que a ratios Al/Si superiores, la capacidad de intercambio de las zeolitas será mayor. Actualmente zeolitas ricas en aluminio, como las zeolitas A y X se comercializan en detergentes, principalmente para disminuir la dureza de aguas domésticas e industriales y como tensoactivos. 21 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción Otra aplicación muy común de las zeolitas, es su capacidad para actuar como tamices moleculares dada su propiedad de actuar como un filtro y permitir el paso selectivo de otras moléculas dentro de su estructura. La microporosidad de las zeolitas permite la transferencia de materia entre el espacio intracristalino y el medio que lo rodea. Esta transferencia está limitada por el diámetro de los poros de la zeolita ya que sólo podrán entrar o salir del espacio interno aquellas moléculas cuyas dimensiones sean inferiores a un cierto valor crítico, el cual varía de una zeolita a otra. El hecho de presentar diámetros moleculares distintos proporciona a las zeolitas una propiedad muy particular, de gran uso industrial, conocida como selectividad geométrica. 22 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción III. Aplicaciones industriales. Como se ha comentado, las zeolitas pueden actuar como tamices moleculares, y es esta su principal aplicación industrial, utilizándose en procesos de separación selectiva de compuestos en función de su tamaño molecular. En la figura adjunta (Fig 4.2.III.1) se muestra la comparación entre el diámetro molecular equivalente de algunas moléculas y el tamaño del poro de las zeolitas. Fig 4.2.III.1 Correlation between the effective pore size of industrially important zeolites and the kinetic molecular diameter of selected compounds (room temperature). 23 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción A partir de estos datos puede seleccionarse el tipo de zeolita mas adecuado para llevar a cabo la separación de algunos de estos compuestos en una mezcla. Así por ejemplo en la siguiente tabla (Tab 4.2.III.1) pueden observarse algunos de los tipos de zeolitas utilizados en función de la especie a separar. 24 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción 25 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción IV. Formación y síntesis. Si bien las zeolitas se encuentran de forma natural, formadas a partir de procesos geológicos, en la industria se suelen utilizar aquellas sintetizadas, para conseguir maximizar las propiedades buscadas para una determinada aplicación. Las zeolitas sintéticas se obtienen en el laboratorio imitando las condiciones naturales de activación alcalina. Es decir, mediante la cristalización de un gel a partir de agua, una fuente de sílice, y una fuente de alúmina en medio alcalino. El producto final viene definido por su estructura cristalina, su relación Si/Al y su contenido en agua. Todo ello esta en función de la temperatura, presión, pH, y las concentraciones de reactivos utilizados durante la cristalización. Se han descrito múltiples procesos de síntesis de zeolitas a escala industrial en numerosos artículos técnicos y patentes, pero todos ellos pueden agruparse en los tres grupos que se resumen a continuación: • Procesos hidrogel: Se preparan hidrogeles homogéneos a partir de reactivos solubles, o bien, hidrogeles heterogéneos a partir de alúmina o sílice reactivas en forma sólida. La fuente de silicio es normalmente un silicato sódico o un gel de sílice coloidal, y el de aluminio, un alúminato de un metal alcalino. Estos reactivos se mezclan estequiométricamente en 26 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción función de la proporción del material deseado hasta formar un gel que, una vez envejecido y polimeralizado, se somete a cristalización en un recipiente cerrado a temperaturas entre 25-200º C. • Conversión de arcillas: Los procesos más conocidos son los que emplean caolín como fuente de silicio y aluminio. El procedimiento más común es transformar mediante un tratamiento térmico el caolín en otra fase mucho más fácilmente degradable, como el metacaolín. • Conversión de otras materias primas: Existen diversas fuentes de materias primas tales como: vidrio, o cenizas volantes de centrales térmicas de carbón. La metodología de síntesis de zeolitas a partir de cenizas volantes se expone en el siguiente apartado. 27 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción V. Síntesis de zeolitas a partir de cenizas volantes. Las cenizas volantes son una fuente de aluminio y silicio, los cuales son los principales elementos en la composición de las zeolitas. Para obtener zeolitas es necesario aportarles el otro elemento mayoritario y que confieren a las zeolitas las capacidades de intercambio que nos interesan, el sodio o el potasio. La mayoría de los métodos de síntesis están basados en la activación hidrotérmica alcalina (principalmente mediante soluciones de NaOH o KOH) de la ceniza volante, procesos favorecidos por una granulometría fina de las mismas, con lo que se consigue aportar dichos elementos (Na y K). Cuando se emplea una solución de sosa se obtienen zeolitas sódicas en las que el ión intercambiable es el Na+. En caso de usar potasa se obtienen las denominadas zeolitas potásicas en las que el catión intercambiable es el K+. Los rendimientos de conversión de las cenizas volantes en zeolitas reportados pueden variar entre el 50% y el 75%. Dependiendo de las condiciones experimentales y de la composición química de la ceniza utilizada se han obtenido diferentes tipos de zeolitas. Los parámetros más importantes a tener en cuenta en los procesos de zeolitización son la composición química de la ceniza volante, la 28 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción composición de la solución de la reacción, la relación líquido/sólido, la temperatura, el tiempo de reacción y la agitación de la mezcla. • Composición química de la ceniza volante. El contenido de metales alcalinos y la relación Si/Al condicionan el tipo de zeolita obtenida. Las zeolitas con bajo contenido de silicio presentan un mejor comportamiento en cuanto a la capacidad de intercambio iónico, una alta selectividad por moléculas polares y un gran volumen de poros. • Composición de la solución activante. Las zeolitas son estables a valores de pH altos y son así sintetizadas por la adición de soluciones de hidróxidos. Se han utilizado soluciones de hidróxido de Na, K, Ca, Li, Ba y Sr. En algunos casos se han utilizado otros activantes como cloruros, carbonatos, silicatos y aluminatos para influir en el tipo de zeolita obtenida. Sin embargo, los mecanismos relacionados con el proceso no están aún muy bien comprendidos. • Relación líquido/sólido (L/S). La relación L/S influye en el rendimiento de la reacción y en el tipo de zeolita formada. La relación L/S de los experimentos reportados está entre 2 y 50. Este factor es de gran importancia desde el punto de vista 29 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción económico pues el elevado consumo de agua, el secado de las cenizas volantes y tratamiento de las soluciones para su reutilización ocasionan gastos adicionales. • Temperatura. Los experimentos más frecuentes se han realizado generalmente con temperaturas entre 20 y 250º C. Con temperaturas inferiores a 150º C parece que se sintetizan la mayor parte de las zeolitas, exceptuando a la cancrinita que se obtiene a temperaturas por encima de 200º C. • Tiempo de conversión. Se han realizado experimentos recientemente en donde los tiempos de activación necesarios para la obtención de zeolitas es reducido desde 24-48 horas a tan solo 30 minutos, por medio del uso de microondas, pero con los métodos convencionales se puede llegar a necesitar desde horas hasta días. • Agitación. La velocidad de agitación influye en el tipo de zeolita formada, así como la distribución de tamaño de grano y la velocidad de reacción. 30 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción 4.3. ESTUDIO GENERAL DE LOS LIXIVIADOS. I. Origen y producción de los lixiviados. El origen de los lixiviados puede atribuirse a muchos factores, sin embargo las principales contribuciones son las fuentes de agua tanto subterránea como superficial, tales como las precipitaciones, escorrentías sobre vertederos, así como la codisposición de residuos líquidos y pastosos. Si el deposito de residuos ha sido diseñado evitando el contacto directo con los cursos de agua, la fuente principal de lixiviados serán las precipitaciones. Esta agua de lixiviación así generada, tiende a escapar del vertedero por sus cotas más bajas si el terreno es impermeable, o bien, infiltrarse en el subsuelo, si el terreno presenta características permeables. Un buen sistema de control de los lixiviados implica el diseño de redes de drenaje superficial que impidan el contacto del agua externa con los residuos, una impermeabilización del vaso de los depósitos por encima del nivel freático, así como un drenaje inferior de recogida de los lixiviados, los cuales se drenarán por gravedad. En la fotografía adjunta (Fig 4.3.I.1) puede observarse todo el montaje recomendado para evitar la formación de lixiviados una vez ha sido clausurado un vertedero. 31 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción (Fig 4.3.I.1) Capas para la clausura de vertederos con recogida de gases. La producción de lixiviados esta ligada a diversos factores que dependen de la naturaleza de los residuos, de la meteorología de la zona objeto del vertido y de las condiciones de construcción y explotación del propio depósito o vertedero. De forma general se pueden agrupar los distintos factores condicionantes de la producción de lixiviados en cuatro grupos: Entrada de agua, condiciones de la superficie del depósito, condiciones del suelo y condiciones del residuo. A continuación se analizan brevemente los diferentes factores: 32 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción • Precipitación (P) En la mayoría de las ocasiones, representa la principal fuente de lixiviados. • Agua superficial (AS) Representa el agua que puede aportarse a través de la superficie, teniendo su origen en la escorrentía superficial de las zonas adyacentes, y en la misma influyen distintos factores: topografía de la superficie, material de cubrición, vegetación, permeabilidad y humedad del suelo. Siendo probablemente la pendiente superficial el factor determinante. • Penetración de agua subterránea (PA). Corresponde a la entrada de aguas subterráneas en el depósito. Tiene lugar cuando el depósito está situado a una cota inferior a la del nivel freático del terreno circundante, y dicho depósito no esté correctamente impermeabilizado • Irrigación. Tiene lugar cuando sobre la superficie del depósito se extienden aguas, generalmente lixiviados, con el fin de reducir el volumen de los mismos por evaporación 33 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción • Descomposición del residuo. En los RSU existe un cierto volumen de lixiviados generados en la descomposición de los propios residuos, que si bien en la cantidad aportada no es importante, es decisiva en la caracterización química de los lixiviados. • Residuos líquidos o fangosos. El aporte de este tipo de residuos se ha de minimizar impidiendo la deposición de residuos muy líquidos colocando los mismos cerca de otros que permitan la impregnación y por tanto la retención de líquidos. • Evaporación y evapotranspiración (E, ET). • Infiltración. Representa el volumen global de agua que penetra a través de la superficie del suelo. Esta afectada por la evapotranspiración y la escorrentía superficial, así como por la humedad del material de cubrición; si la humedad disminuye la infiltración aumenta. También influye la humedad del residuo, cuando el mismo no esta saturado la tasa de infiltración viene regulada por la permeabilidad de las capas 34 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción superiores; cuando están saturadas la infiltración viene regulada por la capa de menor permeabilidad. Mediante la aplicación de un simple balance de materia, se puede obtener la producción de lixiviados de un vertedero. Para el caso de un vertedero clausurado la expresión es la siguiente: L = P + AS + PA –E – ET Si bien las dificultades de medir o estimar ciertos parámetros tales como la descomposición, escorrentía e infiltración hacen que la aplicación práctica de esta ecuación no sea fácil y que se sólo se utilice para obtener una aproximación del orden de magnitud de los volúmenes producidos. La EPA ha desarrollado un programa para la modelización de la hidrología de un depósito, basado en series históricas de lluvias y un conocimiento amplio del suelo y la vegetación. Con todo, y mediante una gran simplificación, se puede estimar una producción de entre 5 y 7,5 m3/Ha para una zona con precipitación media anual de 750 mm. la cantidad de lixiviados producidos en los depósitos de RSU se estima en orden a la forma de la explotación, así se considera que un depósito aerobio, de alta densidad de cubrición, genera un 11% de la precipitación media, mientras que uno anaerobio, de densidad media y con cubrición, genera valores del orden del 40-50% de la precipitación media. 35 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción II. Composición de los lixiviados. En la mayoría de los casos, los lixiviados se generan por descomposición de los residuos y por el agua de lluvia que se infiltra a través de los mismos. Esta lluvia caída sobre la masa de residuos percola a través de los mismos, disolviendo y arrastrando a su paso diversos elementos contaminantes. Por lo que, la composición de los lixiviados vendrá dada fundamentalmente por los contaminantes que el residuo contiene, y su concentración se relaciona con la capacidad que tenga el agua de extracción de esos contaminantes. Se ha observado que existe una buena correlación entre la concentración del lixiviado y el volumen producido. Existe un ensayo de laboratorio, desarrollado por la EPA, que utilizando una muestra de residuo, de al menos 5 Kg. que permite estimar la composición del lixiviado. Se trata de un ensayo de lixiviación realizado de forma similar a como se produciría en el depósito. En ocasiones el residuo no es estable, caso de los RSU, por lo que se producen diferentes procesos físicos, químicos y biológicos, los cuales van a definir la composición del lixiviado. En la tabla que se adjunta (Tab 4.3.II.1) puede verificarse la composición típica de los lixiviados obtenidos en diversos tipos de vertederos. 36 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción En general podemos decir que los lixiviados de RSU son líquidos muy contaminantes, que conllevan una gran complejidad, por tener características especificas que se traducen en serias dificultades de depuración utilizando las tecnologías aplicadas al resto de aguas residuales: o Presentan una elevada concentración de compuestos orgánicos e inorgánicos con valores de DQO de hasta 70.000 y 80.000 mg/l. La DQO de las aguas residuales puede ser 200 veces menor. o La fracción biodegradable de la materia orgánica disminuye a medida que aumenta la edad del vertedero, por lo que podemos encontrarnos con una importante fracción de difícil biodegradabilidad o no biodegradable. o Muy altas concentraciones de nitrógeno amoniacal y baja concentración de fosfatos, así como otros componentes de nitrógeno orgánico. o Grandes concentraciones de cloruros y otras sales monovalentes. o Presencia variable de metales pesados. Hay que resaltar que la composición química de los lixiviados variará mucho según la antigüedad del vertedero y la historia previa al momento del muestreo. Por ejemplo, si se recoge una muestra de los lixiviados durante la fase ácida de la descomposición de los residuos el pH será bajo y las concentraciones de DBO5, COT, DQO, nutrientes y metales pesados serán altas. 39 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción Por otro lado, si se recoge una muestra durante la fase de fermentación del metano, el pH estará dentro del rango 6.5-7.5 y los valores de las concentraciones de DBO5, COT, DQO y los nutrientes serán significativamente más bajos. Similarmente, serás más bajas las concentraciones de metales pesados porque la mayoría de los metales pesados son menos solubles para valores de pH neutros. También hay que tener en cuenta que la composición del lixiviado depende de la técnica de explotación del vertedero. 40 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción III.Gestión de los lixiviados Para impedir la contaminación de suelos y acuíferos, por infiltración en el terreno de los lixiviados, se hace preciso construir un depósito de almacenamiento sobre suelos impermeables. De este modo, el líquido de lixiviación se acumula en el fondo del depósito, de donde es recogido para proceder a su tratamiento y depuración. La gestión de lixiviados incluye todos los factores del proceso completo de gestión de residuos que afectan a la composición y volumen de los lixiviados. Se ha de considerar, por tanto, una gestión conjunta que sea técnicamente factible y poco incidente sobre el medio ambiente. De forma simplificada, para un mejor control, se puede considerar una gestión dividida en cuatro etapas: generación de residuos, tratamiento de los residuos, gestión del depósito de seguridad y tratamiento y disposición de los lixiviados. Se ha de procurar la minimización en la producción de lixiviados mediante el control estricto de los aportes de fuentes externas, y la correcta disposición y control de los residuos dentro del depósito. 41 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción 4.4 ALTERNATIVAS PARA EL TRATAMIENTO DE LOS LIXIVIADOS. I. Tratamiento conjunto con aguas residuales domésticas. El tratamiento de los lixiviados con aguas residuales domésticas en plantas convencionales tiene como argumento a favor el no necesitar de nuevas instalaciones y el ser un proceso bastante desarrollado. La mezcla formada favorece el desarrollo de la comunidad de microorganismos ya que los lixiviados, aportan abundante nitrógeno y las aguas domésticas abundante fósforo, del que son deficitarios habitualmente los lixiviados. Los altos valores de DQO de los lixiviados en comparación con las aguas domésticas crean la necesidad de diluir los lixiviados antes de mezclarlos y de aumentar el tiempo hidráulico de retención. Diversos autores señalan el volumen de lixiviados de hasta el 10% del volumen total de aguas tratadas con el fin de no afectar significativamente a la mezcla. Se presentan algunos problemas adicionales tales como fenómenos de corrosión en tuberías y bombas debido a la riqueza en ácidos grasos volátiles y al pH de los lixiviados, y problemas de operación en planta debidos a la precipitación de óxidos de hierro, efluentes menos clarificados, formación de espumas. 42 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción Es necesario un control exhaustivo del nitrógeno amoniacal ya que el amoníaco no disociado, NH3, es tóxico para la fauna fluvial y un control de metales pesados si se destina los fangos para suelos agrícolas. Kelly (1987) cuantifica esos resultados con reducción de un 80% en el N amoniacal en concentraciones de hasta 199 mg de N amoniacal por litro de mezcla y eficacia de eliminación de compuestos orgánicos, entre 69 y 71 % con mezclas entre el 4 y el 16% de lixiviado. II. Recirculación de lixiviados. La recirculación de lixiviados consiste en depositar, mediante riego, el lixiviado producido sobre el mismo vertedero que lo produjo cuidando que el riego sea homogéneo par evitar la creación de caminos preferentes que harían inválido el proceso. Este volumen reciclado está limitado por la capacidad de almacenamiento de agua en la capa superior del vertedero. Se reduce de esta forma el tiempo necesario para alcanzar la estabilidad del vertedero porque aumenta la humedad en él, si la zona en que está situado es seca y, en general, porque al aumentar la actividad biológica de las poblaciones bacterianas se consigue una degradación más eficaz del lixiviado y una mayor producción de metano, posible de recuperar. Sirve este proceso, además, para evitar las fluctuaciones en cantidad y calidad de los lixiviados. 43 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción Si los depósitos están muy triturados, la percolación se hará más difícil y la posibilidad de una mayor evaporación reducirá su volumen. Titlebaum (1982), operando con lixímetro, concluyó que puede facilitarse la estabilización del lixiviado neutralizando el reciclado con la finalidad de mantener la actividad de las bacterias metanogénicas. Por las posibilidades de evaporación, es un proceso indicado si la temperatura ambiente es alta, en zonas de baja pluviosidad y siempre que el vertedero sea joven por la mayor biodegrabilidad de los lixiviados. El resultado es un lixiviado que después del reciclado tiene menor DQO pero hay un aumento en la concentración de nitrógeno amoniacal, especialmente en los vertederos antiguos, y en la de otros contaminantes químicos que deben ser sometidos a un tratamiento final que dependerá de las condiciones de las aguas receptoras. En último término, este tratamiento final puede ser una concentración por evaporación y secado para su posible traslado a depósitos controlados y/o su incineración posterior. La evaporación previa tiene inconvenientes; el resultado de la condensación de vapores es una mezcla de sustancias volátiles tales como amonio, compuestos orgánicos clorados, etc. que a su vez requieren otros tratamientos. 44 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción III. Sistemas con biomasa inmovilizada (biopelículas). Existen diversos sistemas de biopelícula para la depuración de efluentes: Filtros percoladores, filtros sumergidos, biodiscos rotatorios, lechos fluidizados y reactores airlift. En estos sistemas se alcanzan elevadas concentraciones microbianas, por lo que la capacidad de eliminación de nitrógeno no está limitada por la concentración de biomasa sino por los problemas de difusión de los sustratos en la biopelícula. En el caso de la nitrificación este problema es especialmente importante en la difusión del oxígeno disuelto (OD) y la alcalinidad. Ø Filtros percoladores. Un filtro percolador consta de un lecho con un soporte sobre el que crece adherida la biomasa. El filtro suele ser circular y el líquido a tratar se distribuye por la parte superior mediante un sistema de alimentación giratorio. El soporte debe tener una elevada superficie específica y suele ser de material plástico o cerámico. La superficie específica de estos sistemas alcanza valores de hasta 300 m2/m3. La concentración de sólidos que se puede alcanzar en un filtro percolador se encuentra entre 5.000-7.000 mg SST/L. Ø Filtros sumergidos. Los filtros sumergidos son una modificación de los filtros percoladores, en los que el lecho sobre el que crecen los microorganismos se mantiene 45 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción sumergido continuamente en el agua residual. La superficie específica de estos sistemas alcanza valores de entre 300-500 m2/m3, mientras que la concentración de sólidos puede ser de 10000-20000 mg SST/L. Ø Biodiscos rotatorios. Los biodiscos rotatorios consisten en una serie de placas circulares, dispuestas sobre ejes horizontales rotatorios, parcialmente sumergidas en el agua residual, sobre las que se adhiere la biomasa. La velocidad de rotación suele ser baja (entre 1 y 3 rpm) y, normalmente, un 40 % del biodisco se mantiene sumergido en el agua residual. El rendimiento de un biodisco puede ser mejorado por cambios en la dirección de flujo ya que en las últimas etapas el desprendimiento de biomasa es mayor y con los cambios de dirección se consigue una biopelícula más uniforme. La superficie específica de estos sistemas alcanza valores de entre 200-300 m2/m3. La concentración de sólidos en estos sistemas alcanza valores de 20000-40000 mg SST/L. Ø Reactores de lecho fluidizado. Las unidades de lecho fluidizado consisten en torres que contienen arena u otro soporte de tamaño pequeño sobre el que crece la biomasa. La fluidización de las partículas se consigue recirculando el efluente en el que se introduce aire u oxígeno. La superficie específica está comprendida entre 2000 y 3000 m2/m3. 46 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción 4.5. COAGULACIÓN Y FLOCULACIÓN. Una suspensión coloidal es un sistema físico compuesto por dos fases: una continua, normalmente fluida, y otra dispersa en forma de partículas, como por ejemplo en el caso de la pintura, donde la fase continua es el disolvente y la fase dispersa es el polímero que le da color a la mezcla. La eliminación de partículas coloidales por decantación requeriría de grandes tanques de sedimentación para operar con tiempos de residencia elevados, por lo que, para evitar esto, se recurre a la utilización de procesos de coagulación y floculación. Las partículas en suspensión en el agua tienen por lo general carga negativa, lo que hace que se repelan unas a otras manteniéndose en suspensión. Cuando se consigue neutralizar esta carga las partículas pueden aproximarse unas a otras y formar conglomerados de mayor tamaño. La coagulación es un proceso de desestabilización química de partículas coloidales, de tal modo que posibilite el aumento de tamaño de las partículas en una posterior floculación. Los coagulantes más comunes son sulfato de aluminio y sulfato férrico. Los coagulantes suministran una carga positiva, en forma de cationes metálicos que reducen el potencial zeta y con combinan con los hidróxidos en el agua para formar hidróxidos metálicos insolubles en agua. Las partículas desestabilizadas y los hidróxidos metálicos forman pequeños floculos, etapa previa necesaria para la sedimentación. 47 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción La dispersión coloidal no tiene carga eléctrica neta, lo que quiere decir que los iones positivos presentes en la solución acuosa equilibran esta carga. Así pues existe una doble capa eléctrica en la interfase existente entre una partícula coloidal y el agua. La adicción de un exceso de coagulante puede igualmente provocar la redispersión de las partículas por provocar que estas se carguen con la carga contraria. Como puede verse en la figura (Fig 4.5.1) adjunta el porcentaje de eliminación depende tanto de la dosis de coagulante como del pH. Fig 4.5.1 Evolución del porcentaje de coloides en función del pH y de la dosis de coagulante. El sulfato de aluminio férrico es una sal ácidas que provocan un descenso del pH del efluente por lo que este ha de ser ajustado con alguna base como la sosa cáustica. Como la partícula está cargada negativamente, el exceso de iones de la carga 48 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción opuesta (+) se acumula en la región interfacial, junto con la primera carga, formando una doble capa eléctrica. La capa difusa resulta de la atracción electrostática de los iones de la carga de la partícula y la repulsión electrostática de los iones de la misma forma y la difusión térmica o molecular que actúa contra los gradientes de concentración producidos por los efectos electrostáticos. Dado que existe una carga primaria negativa existirá un potencial electrostático entre la superficie de la partícula y la masa principal de la solución. La diferencia de potencial entre el límite de solución rígidamente unida a la partícula y la masa del líquido, es el potencial Z. Las fuerzas de Van der Waals, por el contrario, son fuerzas de atracción entre las partículas coloidales responsables de los procesos de agregación en los coloides. VERWEY y OVERBEEK, aplicando la teoría de DEBYE-HUCKEL para electrolitos fuertes, consideran la interacción de partículas coloidales esféricas y combinando expresiones para la fuerza atractiva y repulsiva obtienen ecuaciones de energía potencial en función de la distancia entre partículas. Cuando dicha distancia es del orden del espesor de la doble capa, el potencial de repulsión puede exceder al potencial de atracción. Calculando la concentración teórica mínima de electrolito para producir floculación, demuestran que aquélla es inversamente proporcional a la sexta potencia de la valencia. En todo este tratamiento no resulta tan evidente la importancia del potencial zeta como ilustrativo de la estabilidad de la partícula aislada o interviniendo el potencial total de la doble capa. La concentración de 49 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción electrolitos reduce el espesor de la doble capa, permitiendo la aproximación de las micelas hasta distancias en las que predominan las fuerzas de VAN DER WAALS. Por su parte, el proceso de floculación consiste en la formación de aglomerados de partículas, alrededor de la molécula de floculante caracterizada por tener siempre un elevado peso molecular debido a su gran tamaño, soluble y efectivo incluso a pequeñas concentraciones, entre los más utilizados se encuentran los polielectrolitos. La formación de partículas de mayor tamaño favorece la separación de éstas al aumentar la velocidad de sedimentación, ya que dicha velocidad es directamente proporcional al tamaño de las partículas. Para que puedan flocular las partículas presentes (hidróxidos metálicos y materias coloidales), es preciso que se pongan en contacto unas con otras. La floculación se facilita considerablemente agitando el líquido. Por otra parte, las posibilidades de encuentro de las partículas aumentan con su concentración en el agua, y a ello; se debe la idea de reforzar dicha concentración conservando en el líquido un elevado porcentaje de los fangos formados en el tratamiento anterior. La agitación necesaria para que se mezclen el agua a tratar, el reactivo y los fangos, debe ser suficientemente lenta para que no se rompa el flóculo ni se provoque una nueva suspensión coloidal. Es esencial, asimismo, que las partículas antiguas, que se ponen en contacto con el líquido que se esté tratando, se encuentren en el mismo estado físico 50 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción que las formadas por los reactivos añadidos. Por lo tanto, los fangos que se reintroducen no deben haberse aglomerado a causa de una decantación prolongada que puede dar lugar a una excesiva deshidratación. El proceso parece ser el resultado de dos etapas distintas e independientes: a) Desestabilización de las partículas coloidales por mecanismos de adsorción o agregación. b) Aglomeración de los coloides desactivados a causa de los choques que se producen entre ellos como consecuencia de una agitación moderada. Este es un proceso que puede realizarse conjuntamente con otros o por separado, pero será más eficiente si se utiliza junto con un tratamiento biológico puesto que elimina la toxicidad de los metales pesados. 51 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción 4.6. PARAMETROS QUE DEFINEN EL GRADO DE CONTAMINACIÓN DE LOS LIXIVIADOS. I. Materia Orgánica La medida de la cantidad de materia orgánica presente en la muestra a analizar la vamos a realizar en base al parámetro conocido como DQO, demanda química de oxigeno. La demanda química de oxígeno (DQO) es una medida del oxígeno requerido para oxidar todos los compuestos presentes en el agua, tanto orgánicos como inorgánicos, por la acción de agentes fuertemente oxidantes en medio ácido y se expresa en miligramos de oxígeno por litro (mg O2/l). La materia orgánica se oxida hasta dióxido de carbono y agua, mientras el nitrógeno orgánico se convierte en amoniaco. La DQO permite hacer estimaciones de la demanda bioquímica de oxígeno (DBO), que a su vez es una medida de la cantidad de oxígeno consumido en el proceso biológico de degradación de la materia orgánica en el agua; el término degradable puede interpretarse como expresión de la materia orgánica que puede servir de alimento a las bacterias; a mayor DBO, mayor grado de contaminación. La DQO es una medida de la susceptibilidad a la oxidación de los materiales orgánicos e inorgánicos presentes en los cuerpos de agua y en los efluentes de aguas domésticas y plantas industriales, pero no es un 52 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción indicador del carbono orgánico total presente en el cuerpo de agua, puesto que algunos compuestos orgánicos no son oxidados por el dicromato de potasio si se usa el correspondiente método, mientras que algunos compuestos inorgánicos sí lo son. Método de medición: Digestión de una muestra con dicromato de potasio en medio fuertemente ácido, en presencia de un catalizador y posterior titulación del exceso de oxidante con un agente reductor o medición espectrofotométrica de la intensidad del color remanente del dicromato de potasio. II. Nitrógeno. Dado que el nitrógeno y el fósforo son esenciales para el crecimiento biológico, reciben el nombre de nutrientes o bioestimulantes. Cantidades traza de otros elementos, como el hierro, también son necesarios para el crecimiento biológico, pero el nitrógeno y el fósforo son en la mayoría de los casos los nutrientes más importantes. Debido a que el nitrógeno es esencial para la síntesis de proteínas, se necesitan conocer datos sobre la presencia de este nutriente a la hora de evaluar la tratabilidad del agua residual mediante procesos biológicos. En casos en los que la concentración de nitrógeno sea insuficiente será necesario adicionarlo para lograr que el agua residual sea tratable. El contenido total de nitrógeno está compuesto por nitrógeno amoniacal, 53 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción nitritos, nitratos y nitrógeno orgánico. El nitrógeno amoniacal existe en solución acuosa tanto en forma de ión amonio como en forma de amoniaco, dependiendo del pH de la solución, de acuerdo con la siguiente reacción de equilibrio: NH+4 + OH- ⇔ NH3+ H2O Para valores de pH superiores a 9,3 el equilibrio se desplaza hacia la derecha predominando el amoniaco, mientras que para valores por debajo de 9,3 existe un predominio de la concentración del ión amonio. (Graf. 4.6.II.1) Graf. 4.6.II.1 Diagrama de la concentración de las distintas formas del nitrógeno en agua en función del pH En aguas residuales con contenidos bajos de sólidos suspendidos, el nitrógeno amoniacal puede medirse por métodos colorimétricos al adicionarse el reactivo de Nessler y posteriormente observarse la intensidad 54 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción del color amarillo impartido a la solución por el coloide formado. Para evitar la interferencia producida por los sólidos presentes en muestras muy concentradas, el nitrógeno amoniacal es evaporado antes de la prueba de Nesslerización descrita anteriormente. El nitrógeno amoniacal también puede ser determinado por titulación o con electrodos de ión específico. El nitrógeno en forma de nitrito, es bastante inestable y fácilmente oxidado a la forma de nitrato. Es un indicador de contaminación previa al proceso de estabilización y rara vez su concentración excede 1 mg/L en agua residual ó 0,1 mg/L en agua superficial o subterránea. A pesar de estar presente en concentraciones tan bajas, los nitritos son de gran importancia en estudios de aguas residuales porque son altamente tóxicos para muchos peces y otras especies acuáticas. Los nitritos presentes en aguas residuales tratadas son oxidados por adición de cloro, y por consiguiente ocasionan un aumento en la demanda de cloro y en los costos de desinfección. Cuando un efluente secundario deba ser recuperado para la carga de acuíferos, la concentración de nitratos es importante debido a sus graves y, ocasionalmente, fatales consecuencias sobre la población infantil. Los nitratos pueden reducirse a nitritos en el estómago de los niños y, de esta forma, unirse a la hemoglobina ocasionando una reducción en la transferencia de oxígeno a nivel celular que se manifiesta en el color azulado de la piel, condición denominada síndrome del bebé azul, o en términos médicos metahemoglobinemia. La concentración de nitratos en 55 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción aguas residuales tratadas puede variar desde 2 a 30 mg/L como N, dependiendo del grado de nitrificación y desnitrificación del tratamiento. El nitrógeno orgánico se determina por el método de Kjeldahl, el nitrógeno orgánico presente en la muestra se convierte en amoniaco para luego ser destilado y medido por Nesslerización. El nitrógeno total Kjeldahl se determina del mismo modo que el nitrógeno orgánico, con la diferencia que no se elimina antes de la etapa de digestión. Por tanto, el nitrógeno total Kjeldahl incluye el nitrógeno orgánico y el nitrógeno amoniacal. III. Sólidos en suspensión. Los sólidos en suspensión son el conjunto de partículas que permanecen en una muestra de agua una vez evaporada a 105 ºC y filtrada con un filtro de 1 µm de poro. Los sólidos en suspensión se determinan por la diferencia de peso de un filtro antes y después de utilizarlo para la filtración de una muestra y posterior secado a 105 ºC. A esta temperatura se pierde una parte o la totalidad del agua intersindical y de cristalización, pasando los bicarbonatos a carbonatos como pérdida de CO2. 56 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción Las partículas presentes en el agua varían ampliamente en origen, en concentración y tamaño, y química de la superficie. Algunas provienen de fuentes atmosféricas o del terreno (por ejemplo, yesos y otros productos de evolución temporal, fangos, microorganismos patógenos, fibras de asbestos y otros detritos terrestres y constituyentes de vertidos residuales) y algunos son producto de procesos químicos y biológicos dentro de la fuente de agua (p. ej., algas, precipitados de CO3Ca, FeOH, MnO2). El tamaño de la partícula puede variar en varias órdenes de magnitud, desde unas pocas décimas de nanómetros (virus) a unos pocos cientos de microgramos (zooplancton). Todos pueden eliminarse efectivamente, por instalaciones adecuadamente diseñadas y operadas de floculación, separación de floculos y filtración. Las partículas más pequeñas, aquellas con una dimensión menor de 1 µm, se llaman normalmente coloides y aquellas que son mayores se dice que son partículas en suspensión. IV. Fósforo. El fósforo al igual que el nitrógeno, también es importante en el crecimiento de algas y otros organismos biológicos. Debido al nocivo crecimiento incontrolado de algas en aguas superficiales, se han realizado grandes esfuerzos para controlar la cantidad de compuestos del fósforo provenientes de descargas de aguas residuales domesticas, industriales y de 57 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción escorrentía natural. Las aguas residuales municipales, por ejemplo, pueden contener entre 4 y 12 mg/L de fósforo expresado como P. Su origen es el lixiviado de los terrenos que atraviesa o por contaminación orgánica. Actualmente existe una fuente contaminante de fósforo artificial, por el uso de los detergentes polifosfatados. Las formas más frecuentes en que se puede encontrar el fósforo en soluciones acuosas incluyen ortofosfatos, polifosfatos y fósforo orgánico. Los ortofosfatos están disponibles para el metabolismo biológico sin que sea necesaria una ruptura posterior. La distribución de las varias especies de fosfatos es una función estricta del pH, como se observa en la figura adjunta. ( Graf. 4.6.IV.1) Graf. 4.6.IV.1 Diagrama de la concentración de las distintas formas del fósforo en agua en función del pH Los polifosfatos incluyen aquellas moléculas con dos o mas átomos de fósforo, átomos de oxigeno y en algunos casos átomos de hidrogeno combinados en moléculas complejas. Los polifosfatos sufren hidrólisis 58 Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción en soluciones acuosas y se convierten en ortofosfatos; sin embargo, el proceso de hidrólisis es con frecuencia bastante lento. El fósforo enlazado a compuestos orgánicos carece de importancia en muchos residuos domésticos, pero puede ser un constituyente importante de residuos industriales y lodos de aguas residuales. Analíticamente, los ortofosfatos se pueden determinar por métodos gravimétricos, volumétricos y físico-químicos. Los polifosfatos y el fósforo orgánico deben ser primero convertidos a ortofosfatos para poder ser analizados. La determinación del contenido de compuestos de fósforo total puede hacerse por los siguientes métodos: • Test rápido de determinación de fosfatos. Mediante juego de reactivos y probetas con escala de colores. Este test aplica el método del heptamolibdato amónico y da buenos resultados para aguas con concentraciones entre 1 y 10 ppm de P2O5. • Método colorimétrico con molibdato de amonio y cloruro estañoso. Aplicable para la determinación de ortofosfato en concentraciones entre 10 microgramos por litro de fósforo y 6 miligramos por litro de P2O5. • Método colorimétrico con molibdato amónico aminonaftolsulfónico. • Método de digestión previa y determinación de fósforo total. 59 y ácido Estudio sobre la depuración de los lixiviados de vertederos de RSU con cenizas volantes zeolitizadas. 4. Introducción * Variante 1. Digestión con ácido perclórico y determinación colorimétrica mediante ácido vanadomolibdofosfórico. * Variante 2. Digestión con ácido nítrico y determinación colorimétrica mediante ácido vanadomolibdofosfórico. * Variante 3. Digestión con persulfato y determinación colorimétrica mediante ácido vanadomolibdofosfórico. Nota. Estos métodos son aplicables a concentraciones superiores a 200 microgramos de fósforo por litro de muestra. * Variante 4. Digestión con persulfato y determinación mediante cloruro estañoso. * Variante 5. Digestión con ácido sulfúrico - nítrico y determinación mediante cloruro estañoso. Nota. Estas dos variantes son más sensibles que los tres anteriores y se pueden aplicar a la determinación de fósforo total en concentraciones superiores a 3 microgramos de fósforo por litro. La reglamentación técnico-sanitaria española adopta como valor orientador de calidad hasta 170 microgramos por litro de fósforo en agua, y hasta 400 microgramos en P2O5. Como valor máximo tolerable se permite hasta 2,15 miligramos por litro en fósforo y miligramos por litro en P2O5. 60