UNIVERSIDAD AUTÓNOMA DE NUEVO LEÓN RECUBRIMIENTOS

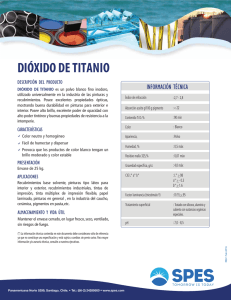

Anuncio