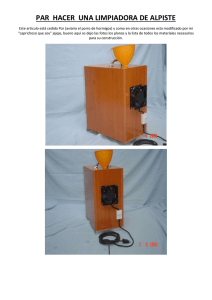

tesis - UNAM

Anuncio