INSTITUTO POLTÉCNICO NACIONAL

Anuncio

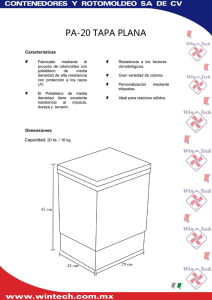

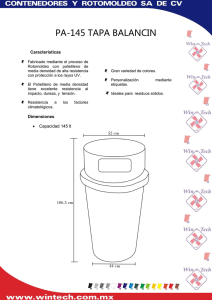

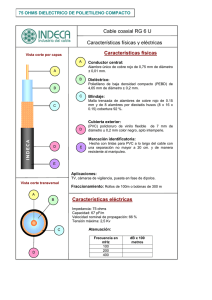

INSTITUTO POLTÉCNICO NACIONAL ESCUELA SUPERIOR DE INGENIERÍA QUÍMICA E INDUSTRIAS EXTRACTIVAS Recuperación de Residuos de Polietileno de Baja Densidad TESIS QUE PARA OBTENER EL TITULO DE INGENIERO QUÍMICO INDUSTRIAL P R E S E N T A AGUILAR ROSALES MARIA DOLORES ASESOR: M en C. J. TRINIDAD AVILA SALAZAR. MEXICO, D. F. 2007. Al INSTITUTO POLITECNICO NACIONAL, por darme la oportunidad de desarrollarme profesionalmente. Al Escuela Superior de Ingeniería Química e Industrias Extractivas por haber compartido su espíritu de superación. Conmigo. Al M en C J. Trinidad Ávila Salazar por sus consejos y su valiosa ayuda Técnica durante el desarrollo de esta Tesis A los profesores: Ing. Rosa María Peralta Huitrado y Ing. Manuel Martínez Hernández, por sus opiniones oportunas para realizar esta Tesis. A mis Maestros por brindarme las armas intelectuales para enfrentar y superar nuevos obstáculos. A mis padres Juana Rosales R. y Florencio Aguilar F. por su apoyo incondicional en mi vida y carrera profesional. A mi hermana Ana Belen por brindarme su apoyo en esos instantes de abatimiento. A mis Amigos: Gabriela, Maricela, Toño, Karen y Raúl, por otorgarme su amistad y consejos en aquellos momentos inolvidables sin olvidar las risas que me motivaron para llegar hasta aquí. A Dios por darme la paciencia y perseverancia para concluir esta meta. A todas las personas que de alguna manera han contribuido a mi formación Profesional. CONTENIDO DE LA TESIS Pág. Resumen Introducción 1 Capitulo I.­ Antecedentes 3 1.1.­ Generación y Consumo Nacional e Internacional de residuos sólidos 3 1.2.­ Importancia de su recuperación de los residuos plásticos 6 1.2.1 Razones económicas 6 1.2.2 Razones de ahorro de materia prima y energía 6 1.2.3 Razones ecológicas 7 1.3.­ Sistema de recolección y Clasificación de residuos 7 1.3.1.­Desecho Industrial 7 1.3.2.­ Basura 7 1.4.­ Tratamiento previo a la recuperación 10 1.4.1.­ Prelavado 11 1.4.2.­ Lavado 11 1.4.3.­ Densificación 12 1.4.4.­ Compactado 13 1.4.5.­ Corte con Guillotina 13 Capitulo II.­ Selección del método de recuperación del polietileno de baja densidad (PEBD). 14 2.1.­ Propiedades de polietileno de baja densidad (PEBD) 15 2.1.1.­PEBD (Grado Polímero) 15 2.1.2.­ PEBD Reciclado 16 2.2.­ Aplicaciones 16 2.3.­ Métodos de recuperación del polietileno de baja densidad (PEBD) 18 2.3.1.­ Reciclado primario 18 2.3.2.­ Reciclado secundario 19 2.3.3.­ Reciclado terciario 19 2.3.4.­ Reciclado cuaternario 20 2.4.­ Método de recuperación seleccionado 21 2.4.1.­ Solvolisis 22 2.4.2.­Solubilidad del polietileno de baja densidad (PEBD) 22 2.4.2.1.­Parámetro de solubilidad 22 Capitulo III.­ Recuperación del polietileno de baja densidad (PEBD) a nivel laboratorio 25 3.1.­ Material y equipo empleado 25 3.2.­ Desarrollo experimental para la recuperación del polietileno de baja densidad (PEBD). 26 Capitulo IV.­Análisis y discusión de resultados 34 Conclusiones 36 Referencia Bibliografica 37 Bibliografía 38 Anexos 39 Resumen En la actualidad, la producción del polietileno de baja densidad (PEBD) es en grandes cantidades, por lo cual genera un incremento en la magnitud de desechos de este material provocando una acumulación de basura excesiva en los rellenos sanitarios en los que se depositan provocando un gran impacto ambiental. La acumulación de este material se debe a que es de uso cotidiano en las ciudades, por ejemplo: bolsas de supermercado, envases, juguetes, en la industria automotriz, etc. Por lo que la recuperación de los residuos de polietileno de baja densidad (PEBD) es una opción para la disminución de desechos en los basureros, y una gran oportunidad de reutilizar algunos materiales plásticos. El Primer capitulo describe como se encuentra a nivel nacional e internacional la acumulación de residuos y la importancia de su recuperación, ecológica y económicas etc. El segundo capitulo menciona las propiedades del polietileno reciclado además de los diferentes métodos de recuperación del polietileno de baja densidad y el método de seleccionado para la recuperación del material. El tercer capitulo esta enfocado hacia la parte experimental donde se desarrollara todo el procedimiento para realizar la recuperación del polietileno de baja densidad. El cuarto capitulo se trata del análisis de los resultados obtenidos en este trabajo y posteriormente a las conclusiones que se llegan al realizar en este proyecto y si realmente el método es el adecuado para la recuperación del polietileno de baja densidad (PEBD). Introducción Desde la antigüedad el hombre ha buscado la forma de satisfacer sus necesidades de comida, vestido y abrigo, del medio que lo rodea. Buscando materiales que se transformen en herramientas u otros productos que le sean de utilidad. Esto provocó un incremento en el consumo de recursos naturales, un ejemplo de ello es el petróleo debido que se consume como combustible y se transforma en otros productos como los plásticos, otro ejemplo, es el hierro debido que este material fue usado para la fabricación herramientas que faciliten la vida del ser humano. Este consumo ha traído como consecuencia el agotamiento de estos recursos. La sociedad crea una variedad de materiales que le permita solventar sus necesidades. Es el caso de los plásticos que han evolucionado y facilitan nuestra forma de vivir, sustituyendo al vidrio, madera, metal, etc. Cabe mencionar que el proceso de reciclado de los plásticos es más sencillo que el de otros materiales, por ejemplo: el de metal, vidrio, etc. Y el consumo de energía para el reciclado de los plásticos es menor, por lo cual hay reducción de contaminantes. Uno de estos plásticos es el Polietileno de baja densidad (PEBD) el cual es un polímero termoplástico * que pertenece a la familia de las poleolefinas. Los primeros estudios del polietileno se presentaron por primera vez en los años 1869­1879[1]. No obstante su esplendor lo tuvo en el año de 1980 colocándose como uno de los materiales más empleado en las diferentes áreas de consumo humano. Este polímero ha tenido un gran crecimiento debido a su utilización en diversas actividades cotidianas e industriales, un ejemplo es en la elaboración de bolsas de todo tipo ( ejemplo bolsa de supermercados, panificación, congelados, etc. ), película agropecuaria ( recubrimiento de acequias ** ), en el empaque automático de los alimentos, en la industria eléctrico – electrónica en esta, se realizan nuevos estudios para utilizarlo como aislante en diversos productos . Al ser utilizados los plásticos en diversas actividades crea una gran cantidad residuos que al mezclarse con otros materiales, generan grandes cantidades de basura los cuales se acumulan en los depósitos de basura, calles, terrenos baldíos, alcantarillas en este ultimo presenta un problema ya que en temporada de lluvias provoca taponamientos y ocasiona problemas de encharcamientos ò inundaciones en diferentes partes del país . Entre estos plásticos se encuentra el Polietileno de baja densidad (PEBD), Polietileno de alta densidad (HDPE), Poliestireno (PS), Polipropileno (PP), entre otros. La acumulación excesiva de estos materiales se debe a una característica que tiene en común que es el bajo peso molecular. Esto presenta el inconveniente de ocupar demasiado espacio en los depósitos de * Termoplástico : Material que se reblandece o funde por acción del calor y puede ser moldeado Acequia :zanja o pequeño canal ** 1 basura provocando así un impacto ambiental severo debido a la gran generación diaria de estos desechos. Provenientes de los diferentes sectores: de uso domestico (es el 60%), el comercio (es el 10%), industria usuarias (es el 10%), Industria transformadora(es el 15%) y fabricante de materias primas (es el 5 %)[2] . El reciclaje o la recuperación de estos materiales plásticos presenta una alternativa que nos permite la reutilización de los desechos de los productos plásticos para volver los a integrar en los procesos como otros productos que sean útiles en la industria o actividades cotidianas. Por lo anterior la recuperación de estos materiales plásticos es muy importante ya que se reduce una explotación excesiva de los recursos naturales. Por lo cual este trabajo va enfocado a seleccionar la mejor alternativa para la recuperación del polietileno con la finalidad de reducción de los costos de y la contaminación ambiental. 2 Capitulo I Antecedentes 1.1 ­ Generación y consumo nacional e internacional de residuos sólidos. Actualmente en México y a Nivel Mundial la producción de los residuos esta influenciada por el crecimiento de la población y el desarrollo de la tecnología así como la explotación de los recursos naturales. La generación de basura se divide en diversos sectores, los cuales los podemos observar en la grafica No.1[3] , En la grafica nos indica que el mayor porcentaje en la generación de residuos es el domestico, seguido por la industria transformadora entre otros sectores, por lo cual es importante saber como se dividen estos desechos. Industria Transform adora Industria Usuaria 10% 15% Comercio 10% 5% Fabricante de Materia Prima 60% Hogar Grafica No. 1 Sectores de Generación de Basura Fuente: Bullock David Vicepresidente de Gershman, Bricker, Salvador Rosario Consejera de reciclaje de Gershman, Bricker, Virginia, Manual MC Graw­ Hill Reciclaje, Capitulo 4, Editorial Mc Graw­Hill, México, 1999 Pág. 4.1 En México se realizan diversos estudios por la Secretaria de Desarrollo Social, sobre la generación diaria de basura que depende de la región, encontrando así que la zona sur del país genera menor cantidad de desechos, mientras que en la zona Urbanizada la genera en mayor proporción. Sin embargo, el Distrito Federal representa el 13 % en la generación de la basura total del país. En la grafica No 2 se observa como se encuentra distribuida la generación de residuos sólidos a Nivel Nacional. 3 Zona norte 26.8 % D.F. 13% 50.2% Zona Centro 10% Zona Sur Grafica No. 2 Distribución de la Generación de Residuos Sólidos en las Diferentes Zonas del País Zona Centro : Jalisco, colima , Michoacán , Aguascalientes , Guanajuato ,Querétaro, Hidalgo, Estado de México ,Morelos , Tlaxcala, Puebla ,Veracruz Zona Norte: Baja California Norte, Baja California Sur, Sonora, Coahuila, Zacatecas, San Luís Potosí, Nuevo León, Tamaulipas. Zona Sur: Guerrero, Oaxaca, Tabasco, Chiapas, Campeche, Yucatán, Quintana Roo, La Frontera Norte: Franja de 100. Km. Baja California, Sonora, Chihuahua, Tamaulipas, Coahuila, Nuevo León, representan el 7.5 % de los 26.8 % expresados para la zona norte Fuente: Cortina C.2002 Manual Contaminación de Residuos Sólidos, Rosiles, G. 2005 MIRSM en México Pero cabe mencionar que los residuos sólidos a nivel nacional son inferiores a los reportados en países industrializados, como Estados Unidos o Canadá. En la grafica No.3 se generaliza la composición de desechos, divididos en subproductos de los residuos sólidos en México observando, que los plásticos representan el 4%. 60 50 40 Porcentaje % 53% 30 20 10 6% 14% 4% 3% 1% 19% 0 Orga nicos Pape l Me tal Tex tiles Otros Vidrio Plastico y Ca rto n 1 Subproductos Grafica No. 3 Composicion de los Subproductos de los Residuos Solidos en Mexico . Fuente: Cortina C.2002 Manual Contaminación de Residuos Sólidos, Rosiles, G. 2005 situación actual de la generación Residuos Sólidos en México. 4 Recordando que el Distrito Federal es una de las zonas con mayor generación de basura en el país. se observa en la grafica No. 4 como se divide por subproductos, la cual nos muestra que el 14% son de desechos plásticos y representa una cantidad pequeña en comparación con los desechos de materia orgánica, sin embargo, es una cantidad considerable al comparar con otros materiales es decir metal, vidrio y madera ,etc. Fuente: Dirección General de Servicios Urbanos del distrito Federal Considerando que los residuos plásticos ocupan el segundo lugar en la generación de basura debemos mencionar que entre estos existen cinco familias del plástico los cuales se encuentran en mayor cantidad en empaques de uso domestico y estos representan 75 % en el consumo de plástico a nivel mundial, 97 % a nivel de residuos plásticos en los depósitos de basura. Y se enlistan en forma de mayor consumo: 1. 2. 3. 4. 5. PET ( polietilen tereftalato) PE ( polietileno de baja densidad y polietileno de alta densidad) PVC (cloruro de polivinilo) PP (polipropileno) PS (poliestireno) En la tabla No. 1. muestra los diferentes tratamientos de los residuos sólidos y los principales países que los realizan, por ejemplo Japón es el país que recicla la mayor cantidad de residuos y representa el 46 % a nivel mundial, en segundo lugar es Alemania que recicla el 15% de los residuos, Francia ocupa el primer lugar a nivel mundial en el tratamiento por composteo, Suecia es el primer lugar en el tratamiento por incineración de los residuos convirtiéndolos en energía alternativa. México tiene el primer lugar en relleno sanitario ya que en los tratamientos de incineración y composteo no hay resultados a nivel mundial, sin embargo, México ya cuenta con el nacimiento de una cultura en el reciclaje, ya que a nivel mundial representa el 6%. 5 Tabla No 1 Diferentes tratamientos de los residuos sólidos. RELLENO SANITARIO % INCINERACIÓN % COMPOSTEO % RECICLAJE % Estados Unidos Japón 73 14 1 12 27 25 2 46 Alemania 25 30 3 15 Francia 48 40 10 2 Suecia 40 52 5 3 México 94 ­­­­­­­­ ­­­­­­­­ 6 PAIS Fuente: Cortinas de Nava C. 2002 .Manuales para regular los residuos con sentidos común. Manual 2 1.2.­ Importancia de su recuperación de los residuos plásticos. Existen varias razones para la recuperación del material plástico y es conveniente verla como una estrategia de conservación y administración de estos recursos. Primordialmente son las siguientes[4]. 1.2.1.­Razones económicas La recuperación de materiales plásticos es un poderoso incentivo, debido a que el costo del material recuperado es de menor que el del material virgen, esto significa que el costo del articulo formado con el material recuperado sea de un precio menor, permitiendo así al producto competir en el mercado. El reprocesado de residuos plásticos, está despertando gran interés entre los empresarios, debido a que es mas barato comprar el material reciclado y combinarlo con material virgen y se producen con productos con las mismas características similares al del material original y permite un ahorro a largo plazo. También permite que exista fuentes de empleo, favoreciendo que la economía crezca y la posibilidad de expansión de la empresa. 1.2.2.­Razones de ahorro de materia prima y energía En esta parte el ahorro se ve reflejando en la cantidad de petróleo consumida para la fabricación de los materiales plásticos ya que este representa un 1.7% del total consumido en el año, Este porcentaje es pequeño pero si se compara con la creciente del precio del petróleo expresada en cantidad es una suma muy atractiva. Y por lo tanto hay un beneficio económico considerable hacia la empresa. 6 1.2.3.­Razones Ecológicas Debido que es un material de uso continuo por la sociedad representa un gran número de desechos que se van acumulando en los depósitos de basura, y debido a su difícil degradación aumenta la contaminación, la que nos permite pensar en la posibilidad de la recuperación de este material. 1.3.­Sistema de recolección y clasificación de residuos La recolección del material se encuentra actualmente en la primera etapa en los países como México y América Latina. Afortunadamente ya se ha desarrollado con gran éxito en Alemania, Japón y E. U. Por lo cual se han generado sistemas de recolección y selección. Los cuales dependen de la generación de residuos sólidos. De estos residuos solo nos enfocaremos al de desechos plásticos los cuales podemos clasificar en dos grupos: v Desecho Industrial v Basura 1.3.1 Desecho industrial Es todo aquel articulo que es separado antes de formar parte de la basura, de este modo su recuperación es económica y practica. Generalmente este tipo de desechos se encuentran en la industria transformadora de plásticos, debido que en algunas ocasiones se obtienen piezas defectuosas y residuos de estas, por lo cual, el reciclado de estos plásticos es muy practica, ya que estos materiales no contienen ningún tipo de contaminación por lo cual se pueden moler e incorporarlos al material y transformarlos o venderlos, así no provocara perdidas económicas a la empresa Fig. No. 1 Fábricas 7 1.3.2.­ Basura Es aquel objeto que ya no tiene uso o valor, surgiendo el deseo de eliminarlo. Otro sistema de clasificación es la basura, es el método mas utilizado en el mundo ya que el 85% de los desechos van hacia rellenos sanitarios o tiraderos a cielo abierto (la figura No. 2 se muestra la recolección de basura en los domicilios hacia el basurero), En este sistema encontramos la recolección por pepena esta consiste en la clasificación y la recolección de materiales de forma manual como se muestra en la figura No. 3. Fig. No. 2 Recolección Basura Fig. No. 3 Pepena Es conveniente que la recolección de desechos plásticos la realicen empresas privadas, ya que el trasporte y la separación de los productos post­ consumo deben ir libre de contaminante. En el Distrito Federal la recolección de la basura esta regida por la Ley de Residuos Sólidos publicada en la Gaceta Oficial del Distrito Federal el día 22 de abril del 2003. Así como la prestación de servicios de limpia. Posteriormente a la publicación de esta ley , la Secretaria del Medio Ambiente, la Secretaría de Obras y Servicios y las diferentes delegaciones iniciaron un Programa de Gestión Integral de Residuos el cual consiste en la elaboración de rutas que permitan una mejor recolección de los desechos y fue iniciado el 1 de enero del 2004. Otra forma de clasificar a los envases es la que han aplicado en la mayoría de los países Europeos. Se ha establecido un sistema de codificación para los envases el cual ha sido desarrollado por la Sociedad de la Industria del Plástico (SPI). este sistema ayuda a identificar los envases, botellas, contenedores y recipientes en general, el tipo de plástico usado para su fabricación. El sistema esta basado en una simbología simple que permite a los seleccionados durante el proceso de recolección y reciclaje, identificar y separar los diferentes productos. Se componen de tres flechas que forman un triangulo con un numero en el centro y letras en la base. 8 El triangulo de flechas (símbolo universal de reciclaje) fue adoptado para aislar o distinguir el código numérico de otras especies plásticas como se muestran en las figuras No. 4,5,6,7,8,9,10. El numero y letras indican la resina usada para su elaboración, según las siguientes siglas: PET (Polietilen Tereftalato) Fig. No. 4 HDPE (Polietileno de Alta Densidad) Fig. No. 5 PVC ò V (Cloruro de Polivinilo) Fig. No. 6 LDPE ò PEBD (Polietileno de Baja Densidad) Fig. No. 7 PP (Polipropileno) Fig. No. 8 PS (Poliestireno) Fig. No. 9 Otros Fig. No. 10 El código es moldeado mediante un grabado en el fondo de la botella o del envase, según la geometría del artículo. El tamaño mínimo recomendado es de 2.5 cm (in), Para lograr su reconocimiento rápido. Envases con bases pequeñas se puede llevar el símbolo en un tamaño proporcional. En la figura No. 11 se indica las dimensiones y medida de los ángulos que debe tener el símbolo de reciclado, de acuerdo al tamaño de la pieza de plástico en la cual se va ser gravado. 9 Para nuestro estudio solo seleccionaremos al Polietileno de Baja Densidad y el código con el que lo identificamos se muestra en la figura (7). Fig.No.7.­Código del Polietileno de Baja Densidad 1.4.­ Tratamiento previo a la recuperación El tratamiento previo a la recuperación de desechos plásticos debe considerar el origen del material. Si es un material limpio y de la misma especie, el reciclado de ese material resulta más práctica. Sin embargo si el plástico esta contaminado, requerirá un tratamiento previo y esto consiste en: a) b) c) d) e) Prelavado Lavado Densificado Compactado Corte con guillotina 10 1.4.1.­ Prelavado El prelavado se realiza cuando el plástico se encuentra muy contaminado, este tratamiento ayuda eliminar los residuos adheridos al material, como desechos urbanos, contaminantes peligrosos, arena, vidrio, piedras y metales. Un ejemplo de los artículos que necesitan un prelavado son, sacos de fertilizante, películas de almacenaje, plásticos con desechos orgánicos, etc. En esta primera etapa para alimentar el material a la tina de prelavado, se utiliza una guillotina para ayudar a desprender con facilidad los contaminantes adheridos al plástico, en un primer lavado. Las figuras No. 12 y 13 muestra una tina de pre­lavado a nivel industrial que se conoce con el nombre turbowash, la maquina es diseñada con los principios de una centrifuga horizontal, permite procesar el material muy sucio y con un alto contenido de papel y residuos de aluminio. En la parte superior se encuentra la entrada de alimentación del turbowash ahí se encuentra una pequeña tina con un tambor con paletas dotada con un importante flujo de agua de hasta 200 L/min., que elimina pedazos de metales, piedras y otras contaminaciones sólidas. Fig. No. 12 Tina de Pre­lavado (Turbowash) Fig. No. 13 Rotor con planchas contra­ abrasión 1.4.2.­ Lavado El lavado permite la limpieza de materiales después del post­consumo urbano o industrial, cuando los desperdicios plásticos provienen de fuentes donde no se presto especial atención a la limpieza y se encuentran sucios con tierra, piedras, residuos del producto que contenía y de no ser así primero se muele y luego se lava. En la figura No. 14 se observa una línea de lavado que esta diseñada para lavar diferentes plásticos, esta se alimenta continuamente mediante una banda a la maquina de lavado y trituradora con cuchillas rotativas. La suciedad se desprende. Al pasar por las cuchillas se reduce el tamaño de los plásticos, estos pedazos pasan a un tanque de lavado. El agua sucia se desvía y los recortes llegan a un tanque de flotación como se observa en la figura No. 15, en donde mediante sumersión repetida y forzada la suciedad a un adherida es separada por sedimentación. 11 Fig. No.14 Línea de lavado fabricada por Viplat. Fig. No. 15 Tina de Flotación y Lavado 1.4.3.­ Densificación Consiste en la reducción de volumen de los residuos plásticos, por medio de la aplicación de presión que permite la formación de aglomerados de un material. Al aplicar diferentes presiones, la fricción y el enfriamiento sucesivo, se obtiene un granulo de características especificas similares al material de origen y es comparable con el material virgen. Este método permite el procesamiento de Polietileno (PE), polipropileno (PP) y polímeros sensibles a la temperatura como es el caso del policloruro de vinilo (PVC). Una ventaja que tiene la densificación es que tiene la capacidad de homogenizar el plástico con diferente viscosidad e índice de fluidez; así reduciendo la degradación térmica. La figura No.16 muestra un densificador industrial el cual trabaja por lotes, el equipo cuenta en el interior con cuchillas las cuales trituran el material, posteriormente se calienta el material hasta la temperatura necesaria para la densificación. A esta temperatura el material obtiene una alta viscosidad. En este momento se introduce en el densificador y el material coagula, es decir densifica, hasta 0.4 kg/ L. Fig. No. 16 Densificador de Bote D 1500 12 1.4.4.­ Compactado Permite reducir el volumen de los diferentes desechos plásticos y se realiza por medio de una prensa en donde se obtienen pacas del material del cual posteriormente será utilizado en algún proceso de recuperación. En las figura No. 17 se observa una maquina compactadora industrial que nos permite obtener pacas de diferentes materiales plásticos, el mas común son las botellas de polietileno o PET. Fig. No.17 Maquina Compactadora Fig. No. 18 Pacas El peso que debe tener las pacas es de 600 Kg y un de baja compactación es de 200 Kg y deben tener una medida de 5 pies es decir de 153 x 130.85 cm. 1.4.5.­ Corte con Guillotina Las guillotinas son un sistema que solamente se utiliza para retirar algunos contaminantes que están adheridos al plástico o cuando son piezas demasiado grandes para introducirlo al siguiente equipo siendo este lavado o molienda. Este tratamiento se utiliza en láminas, placas, tubería y diversos artículos de gran tamaño en la figura No. 19 muestra una guillotina instalada en una banda de lavado. Fig. No.19 Guillotinas 13 Capitulo II Selección del método de recuperación del polietileno de baja densidad (PEBD). El primer polietileno fue obtenido en 1898 por Von Pechman, quien lo llama polietileno, aunque en forma de polímero fue hasta 1933 en Inglaterra, cuando se obtuvo, por accidente, a nivel laboratorio en forma de polvo blanco. Esto se lleva a cabo en un recipiente a una presión de 100 atmósferas y a una temperatura de 100 a 300 º C La formula general del polietileno es la siguiente: El polietileno se obtiene a partir de una polimerización del etileno bajo ciertas condiciones de reacción. El etileno es un hidrocarburo gaseoso, compuesto de dos átomos de carbono y cuatro de hidrógeno arreglados como se muestra a continuación: H H C C H H 10 Los dos átomos de carbono en la molécula del etileno son mantenidos 10 por una fuerte unión característica de ciertos hidrocarburos (olefinicos). Bajo ciertas condiciones de activación, el doble enlace del etileno se rompe dando como resultado una unidad básica de la cadena de polietileno. H H RO + C C H H Esto permite que las moléculas se junten y formen así una cadena de polietileno. Cuya formula empírica que le corresponde es la siguiente ­[­CH­]­n, en donde n tiene un valor aproximado de 2500 unidades para un polímero. En la actualidad existe en el mercado del polietileno gran variedad de grados los cuales son: Polietileno de alta densidad y el polietileno de baja densidad este último es al que nos enfocaremos en este trabajo. 14 2.1­ Propiedades del polietileno de baja densidad (PEBD). 2.1.1.­ PEBD (grado polímero) El polietileno es un material termoplástico de aspecto ceroso que reblandece a 80 ­ 130 ºC, es un excelente aislante eléctrico y presenta muy buena resistencia a los agentes químicos es translucido u opaco, existiendo películas delgadas que llegan a ser prácticamente transparentes. El polietileno de baja densidad, es el polímero más importante y de mayor consumo en México y en el mundo, esto se debe a su bajo costo y la facilidad de procesamiento a sus buenas propiedades mecánicas y excelente resistencia química pero sobre todo por su disponibilidad. En en tabla (2). .Se muestran las propiedades más importantes del polietileno de baja densidad. Tabla 2.­ Propiedades Del Polietileno De Baja Densidad. Propiedad Unidades Valor Densidad g/cm 3 0.91­0.93 Resistencia al impacto Kg / cm 2 505­109 Resistencia a la tensión Kg/cm 2 40­160 Resistencia a la compresión Kg/cm 2 ­­­­­­­­­­ Resistencia a la flexión Kg/cm 2 100­500 Conductividad térmica 10 ­4 cal/seg cm 2 7.5­8.5 Temperatura de uso continuo º C 80­100 Mecánicas Térmicas Temperatura de flexión ºC 38­49 Eléctrica Arriba 10 16 Resistividad en volumen Ohms * cm 15 Químicas Ácidos fuertes MR Bases fuertes R Solventes orgánicos MR R = Resistencia MR = Resistencia Media NR = Resistencia Nula 2.1.2.­ PEBD Reciclado. El Polietileno de Baja Densidad (PEBD) reciclado suele tener pérdidas de densidad, debido que existen rompimientos de cadenas moleculares esto produce baja resistencia a la tensión y elongación. Un problema común que existe al procesar el plástico es la formación geles y esto dificulta el procesamiento debido al índice de fluidez bajo. Es por ello que se recomienda que el material reciclado se puede mezclar con el material virgen en un porcentaje mayor para ayudar en el proceso y proporcionar buena resistencia a altas temperaturas sin degradarse, para mejorar las propiedades al material se le agregan diferentes aditivos que le proporcionan características especificas de acuerdo a la composición y a su estructura, un ejemplo de aditivos utilizados para el polietileno de baja densidad son los antioxidantes estos le proporcionan estabilidad al producto y los mas utilizados son fenoles, aminas aromáticas, sales, cetonas y productos de condensación de aminas, por ejemplo el terbutil­terciario­p­cresol de 50 a 500 ppm, otro aditivo para el polietileno para evitar la degradación por radiación ultra violeta son las benzofenonas tetra sustituidas, el mas empleado es 4­octoxi­2­hidroxibenzofenona. 2.2.­ Aplicaciones Las principales aplicaciones del Polietileno de baja densidad (PEBD) reciclado es utilizado para fabricar diferentes tipos de artículos para uso humano, un ejemplo de estos artículos son: Fig. No.20 Películas para bolsas de basura Fig. No.21 Manguera 16 Fig. No.22 Tubos Conduit Fig. No.24 Tarimas Fig. No. 26 Botellas no sanitarias por soplado moldeo Fig. No. 28 Películas flexibles Fig. No.23 Perfiles Fig. No.25 Sacos Fig. No. 27 Cable de Teléfono Fig. No. 29 Aislamiento de cable eléctrico 17 Fig. No.30 Madera plástica El Polietileno de Baja Densidad reciclado no es recomendado para la fabricación de película strech o estirable. 2.3. Métodos de recuperación del polietileno de baja densidad (PEBD) Reciclado Son todos los desechos y desperdicios que generamos en nuestras vidas se vuelven a integrar a un ciclo natural, industrial o comercial mediante un proceso cuidadoso que permita llevarlo a cabo de manera adecuada y limpia A nivel industrial el reciclado se define como cualquier tipo de proceso, en que los materiales o artículos fabricados se recuperan y se tratan con el fin de conseguir algún producto[5]. El reciclado se divide en diferentes procesos y se pueden clasificar en: 2.3.1.­Reciclado Primario El reciclado primario consiste en la trituración de los residuos plásticos que provienen del mismo material que dieron lugar a la producción de estos desechos, posteriormente se mezcla con plásticos vírgenes y se utilizan de materia prima. En la fig. No. 31 muestra el procedimiento que sigue el reciclado primario a partir de los desperdicios post­ industria (piezas defectuosas o de cavidades de moldeo) estos desperdicios pasan a molienda y posteriormente al proceso de recuperación este consiste en el moldeo de nuevas piezas. 18 Fig. No.31 Reciclado Primario Las principales limitaciones del reciclado primario pueden ser: A) La degradación del material, por la repetición del procesado. B) Contaminación del plástico procesado. C) Que el material no tenga una buena homogeneidad. D) Manejo de residuos de baja densidad aparente. 2.3.2.­Reciclado secundario Es el procesamiento de residuos plásticos que provienen de una pieza utilizada, generalmente el material se encuentra contaminado por lo cual antes de recuperar se tienen que separar para hacerlo mas homogéneo y posteriormente triturar, limpiar y convertir en materia prima. Normalmente los productos recuperados de estos residuos suelen tener propiedades con menores exigencias a los elaborados con material virgen. Estos Residuos plásticos tienen su origen en la basura urbana y residuos de plásticos industriales solos o mezclados. El principal problema en el reciclado secundario es: La incompatibilidad de algunos plásticos los factores que los afectan: El tamaño de la partícula, también disminuye la flexibilidad y la tenacidad[6]. 2.3.3.­Reciclado terciario (reciclaje químico) Es la reconversión de los residuos plásticos compuestos químicos más simples es decir que las cadenas moleculares se reducen hasta obtener los monómeros iniciales o productos intermedios que pueden servir de materia prima para la polimerización. Cuando no sea posible el reciclado mecánico el reciclado químico es una buena opción pero resulta demasiado costoso y comprende diferentes tipos de tratamiento: 19 1.­ La pirolisis.­ Es la descomposición de los elementos orgánicos contenidos en los residuos sólidos, realizado a altas temperaturas y en ausencia de oxigeno, durante un proceso de descomposición de la materia orgánica y generando gases, líquidos y se reducen al 50% de su volumen inicial 2.­ Descomposición química de los residuos plásticos. Como se menciona es la descomposición del material a sus componentes iniciales y este método de reciclado permite obtener un producto más uniforme y de fácil control. a) Hidrólisis.­ Los Plásticos producidos por reacciones de poliadicion y policondensaciòn (poliuretanos, poliamidas, poliéster, policarbonatos) pueden ser separados por hidrólisis. La ventaja de este proceso es que las sustancias obtenidas pueden ser utilizadas como productos iniciales de nuevo. b) Glicólisis.­ Permite obtener Polioles regenerados a partir de poliesteres y poliuretanos. Es un proceso industrial simple, consiste en pulverizar la carga y alimentarla a un reactor con calentamiento de un glicol a 185­210 ºC en una atmósfera de nitrógeno, se requiere una buena agitación. 2.3.4.­Reciclado Cuaternario. Consiste en la utilización de residuos plásticos como fuente de energía. Dado que los plásticos son materiales provenientes del petróleo su valor energético es similar a este último. Así que la recuperación de la energía de los plásticos reduce la cantidad de la materia depositado en los tiraderos de basura y contribuye a la conservación de combustibles clásicos en la figura No. 32 muestra el poder calórico de diferentes materiales. Fig. No.32 Poder Calórico de los Materiales Existen varias formas de recuperación de energía de los desechos plásticos. 1. Combustión de residuos con generación de vapor. 2. Combustión en intercambiadores de calor especiales 3. Generación Eléctrica con turbina de gas En la fig. No 33 muestra el procedimiento para realizar el reciclado térmico utilizado para la generación de electricidad. Es a partir de la recolección de basura y posteriormente se traslada hacia la planta de incineración en esta 20 se realiza la combustión de los plásticos y genera gases y la convierte en electricidad. Fig. No.33 Reciclado Térmico Ventajas: 1. Máxima Recuperación de calor de los desechos 2. Menor contaminación ambiental 3. Conservación de fuentes no renovables. 2.4.­Método de Recuperación Seleccionado. En la actualidad el reciclado químico se encuentra en una etapa experimental. Este sistema de recuperación que permitirá en los próximos años convertirse en una herramienta necesaria para tratar los desechos plásticos. El reciclado químico es importante desarrollarlo; debido a que resuelve algunas de las limitaciones que tiene el reciclado mecánico ya que el proceso requiere de grandes cantidades de material limpio, separado y homogéneo, para garantizar la calidad del producto final, pero los desechos plásticos suelen estar contaminados y esto dificulta la calidad del reciclado mecánico obteniéndose un plástico mas pobre comparado con el que se obtiene con la resina virgen. Por lo contrario el reciclado químico nos permitirá obtener los productos iniciales con el cual se elabora el plástico. Una de las ventajas de este método de recuperación es que nos permite obtener un material uniforme. El reciclado químico comprende la siguiente método: 1.­ La pirolisis 2.­ Glicólisis 3.­ Alcoholisis 4.­ Solvolisis En este trabajo nos enfocaremos a la solvolisis, el cual beneficiara con el reciclado del polietileno de baja densidad. 21 2.4.1 Solvolisis Este método de recuperación involucra la descomposición del material por contacto con el solvente presente. El cambio que sufre el material plástico, en presencia del solvente, al principio es un fenómeno de hinchamiento, el cual el líquido penetra en la masa sólida y separa las macromoléculas. Si el polímero tiene una estructura lineal el hinchamiento del material aumenta con la proporción del líquido hasta que la dispersión sea total en el disolvente. Cuando las moléculas del polímero son tridimensionales y forman una red parecida al de un pescador, de tal manera que el disolvente solo provoca hinchamiento, es decir la formación de geles. Frecuentemente en los polímeros, cuando crece la masa del sólido en contacto con el volumen del solvente, las macromoléculas se reparten en una fase hinchada y una fase de solución cuyas cantidades varían según las proporciones polímero­liquido a una temperatura dada esto permite la recuperación del polietileno de baja densidad (PEBD). 2.4.2.­Solubilidad del Polietileno de Baja Densidad (PEBD). Es una propiedad física, la cual depende de la temperatura y esta relacionada con las fuerzas de los enlaces, la rigidez de segmento en la cadena principal y la magnitud de las fuerzas intermoleculares. Cuando se disuelve un polímero el primer paso es mediante un proceso de hinchamiento lento llamado solvatacion en el cual el tamaño de la molécula del polímero se multiplica por un factor llamado parámetro de solubilidad (δ) 20 que depende de CED, los polímeros lineales y ramificados se disuelven en un segundo paso porqué los polímeros en red se mantienen en una etapa de hinchamiento. 2.4.2.1.­ Parámetro de Solubilidad Una propiedad importante de los líquidos es la densidad de energía cohesiva (CED), la cual se define como la energía molar de vaporización dividida por el volumen molar y esta dad por la siguiente formula [7] . Donde ΔEv es la energía molar de vaporización, ΔHv es el calor molar de vaporización, RT es el valor del trabajo molar de expansión durante la vaporización para el gas ideal y V es el volumen molar de líquidos. 22 En 1926, Hildebrand demostró la existencia de una relación entre la solubilidad y la presión interna del disolvente, y en 1931 Scatchard incorporó el concepto de densidad de energía cohesiva (CED) a la ecuación de Hildebrand. Esto condujo al concepto del parámetro de solubilidad que es la raíz cuadrada de CED. De esta manera, el parámetro de solubilidad (δ) para disolventes no polares es igual a la raíz cuadrada del calor de vaporización por unidad de volumen: El concepto del parámetro de solubilidad predice el calor de mezcla de líquidos y polímeros amorfos. Permitiendo que cualquier polímero amorfo no polar se disuelva en un líquido o mezcla que tenga un parámetro de solubilidad cuya diferencia no sea mayor que ±1.8 (cal cm ­3 ) 0.5 a estas unidades se les conoce tambien como Hildebrand (H). Para los disolventes no polares, llamados normales por Hildebrand, el parámetro de solubilidad δ es igual a la raíz cuadrada de la diferencia entre la entalpía de evaporación (ΔHv) y el producto de la constante de los gases ideales (R) y la temperatura Kelvin (T) todo ello dividido por el volumen molar (V), como se presenta a continuación: Debido a que es difícil de medir el volumen molar se sustituye por V por el cociente equivalente del peso molecular M y la densidad D como se presenta a continuación: El calor de vaporización de los polímeros sólidos no es fácil de obtener, Es po ello que Small ha proporcionado valores de las constantes de atracción molar (G), las cuales son aditivas y pueden usarse en la siguiente ecuación para la estimación del parámetro de solubilidad de los polímeros no polares: 23 En la siguiente Tabla No. 3 se presentan algunos valores típicos de G a 25'C Tabla No. 3 Constantes De Atracción Molar De Small ( 25 ºc) Grupo G (cal cm 3 ) 1/2 mol ­1 ­CH3 214 = CH2 133 ≡CH 28 ­93 =CH2 190 = CH ­ 111 =C = 19 HC≡ C­­ 285 Fenilo 735 Fenileno 658 ­­H 80­100 ­­C≡ N 410 F o Cl 250­270 Br 340 = CF2 150 ­S­ 225 Debido a estos principios es posible que sustancia afines se disuelvan entre si. 24 Capitulo III Recuperación del Polietileno de Baja Densidad (PEBD) a Nivel Laboratorio. Este trabajo tiene la finalidad de la recuperación del polietileno de baja densidad (PEBD), por medio del reciclado químico para obtener un material con las mismas características o una ligera variación de estas y reducir costos de materia prima o en procesos. El método de reciclado es la solvolisis y utilizando como disolventes el tolueno, xileno (en la figura No. 34 se muestran los solventes utilizados) y una mezcla entre estos dos solventes para encontrar las condiciones mas optimas en la reciclado del Polietileno de Baja Densidad (PEBD). 3.1.­ Material y equipo empleado El proceso para realizar la solvolisis se empleara los siguientes reactivos: v PEBD (película ) v Tolueno v Xileno 22 Fig. No.34 solventes tolueno y xileno El equipo empleado como se observa en la figura No. 35, para el reciclaje del Polietileno de Baja Densidad (PEBD) es el siguiente: v 1 Matraz Balón. v 2 Vasos de Precipitados. v 1 Refrigerante. v 1 Conexión Clisen. v 1 Termómetro. v Parrilla con agitación magnética. v Cristalizador. v Bomba de Agua. Fig. No.35 Equipo Empleado Servicios Auxiliares: v Energía Eléctrica. v Agua de Servicio. 25 3.2.­ Desarrollo experimental para la recuperación del polietileno de baja densidad (PEBD). El proceso comienza a partir de la recolección del polietileno de baja densidad (PEBD). Pero debemos que verificar antes las siguientes condiciones. A) Clasificación del Material El primer paso que se realizo fue la recolección del Polietileno de Baja Densidad e identificarlo del resto de los plásticos, posteriormente por color y procedencia del material. Este material proviene de la basura y residuos domésticos. Fig. No 36 Recolección del PEBD B) Lavado Como mencionamos anteriormente, estos residuos provienen de la basura por lo cual nos debemos de asegurar que el material se encuentre libre de cualquier contaminante. En algunos plásticos tenia residuos contaminantes como tierra, restos de comida, etc. Por lo cual realizamos un lavado como se muestra en la figura No. 37 en el cual se utilizo agua y jabón para eliminar estos residuos. Fig. No. 37 Lavado PEBD 26 C) Corte del Polietileno de Baja Densidad (PEBD). Para asegurarnos que exista una mejor recuperación, se recomienda que el material se encuentre en pequeños trozos que permitan un mejor manejo del material y la agitación correctamente como se observa en las figuras No. 38,39 y 40, facilitando así la solvolisis y evitando que el material se queme o degrade completamente. Fig. No. 38 Trozos de PEBD Fig. No. 39 Facilita el Manejo Fig. No. 40 Mejora la Agitación D) Desarrollo experimental Para comenzar la recuperación del polietileno de baja densidad se proponen diferentes muestras del plástico las cuales nos servirán como referencia durante la experimentación. Comenzaremos utilizando el tolueno como primer disolvente en el reciclado del material considerando que bibliográficamente es adecuado para realizar la solvolisis Fig. No. 41Solvente Tolueno 27 Como se observa en la tabla No. 4 las cantidades propuestas para el reciclado son 5g, 7g y 9 g. A las que se le agrego 20ml de tolueno a diferentes temperaturas. Estas nos proporcionaran la cantidad en gramos y el volumen de solvente y a la temperatura que se utilizara para el reciclado del polietileno de baja densidad que posteriormente se ajustara conforme a los resultados obtenidos Tabla No. 4 Prueba para la obtención del peso de la muestra Experimento PEBD (g.) Solvente: Tolueno (ml.) Temperatura (ºC) PEBD Recuperado (g) 1 2 3 5 7 9 20 20 20 80 85 90 3.0 5.5 0.0 De la tabla anterior podemos decir que en el primer experimento que se realiza con 5 g de plástico a una temperatura de 80 º C, 20 ml de tolueno como solvente y un tiempo de 18 minutos, se obtuvieron 3 g de polietileno de baja densidad, sin embargo, en el experimento dos a una temperatura de 85 ºC, 20 ml de tolueno y 7 g de PEBD se obtuvieron 5.5 g en 17 minutos, en el experimento numero tres nos se recupero PEBD debido a la alta temperatura ocasionando que el plástico se adhiera al matraz degradándolo por completo. El experimento dos lo podemos considerar el mejor ya que bajo estas condiciones se obtiene mayor cantidad de PEBD. Es por ello que se considero que las muestras siguientes fueran de 7 g y a la temperatura de 85 ºC, posteriormente adaptar a las condiciones deseadas para mejorar el reciclado. Los volúmenes de tolueno propuestos para mejorar la recuperación del polietileno fueron los siguientes 20 ml, 25 ml y 30 ml, en los cuales se obtuvieron los siguientes resultados los cuales se muestran en la tabla No 5. Tabla No.5 Condiciones para la recuperación de PEBD Experimento PEBD (g) Solvente: Tolueno (ml) Tiempo (min.) PEBD Recuperado 1 2 7 7 20 25 20 25 5.5 6.0 PEBD no recuperado (g) 1.5 1.0 3 7 30 27 6. 8 0.2 En el primer experimento se toma una muestra de 7 g con 20 ml de solvente en este se logra recuperar 5.5 g de PEBD. Se ha decidido realizar un segundo experimento en el cual se aumentara la cantidad de solvente ha 25ml, pero tambien se ha tomado la decisión de prolongar el tiempo de exposición al solvente 25 minutos con la finalidad de ver ,si se logra recuperar a un mas material ,así que en esta prueba se obtuvieron 6.0 g, de polietileno en el cual indica que si es necesario aumentar la cantidad de solvente para que se realice 28 correctamente la recuperación del material, por lo tanto realizamos un tercer experimento con 30 ml y un tiempo de 27 minutos en esta prueba se obtuvo como resultado 6.8 g de polietileno, el material no recuperado es de 0.2 g la diferencia entre estos dos valores es mínima y el tiempo de exposición tambien, pero cabe mencionar que el 0.2 g del material son de una película rígida que se forma en la parte inferior del matraz a pesar de tener una agitación constante y esta evita que se siga recuperando en su totalidad, es por eso, que se toma la decisión de realizar nuevamente otros tres experimentos para confirmar que la formación de la película interviene en la recuperación del polietileno de baja densidad en la siguientes figuras No. 42, 43 y 44 se muestra el proceso de la recuperación del polietileno y la formación de la película Fig. No 42. Inicio de la Reacción Fig. No 43. Durante la Reacción Fig. No 44. Película formada A pesar que el tiempo se prolongo a 30 minutos el material se sigue obteniendo con una mínima diferencia con el cual se confirma que lo que evita que se recupere en su totalidad al polietileno de baja densidad es la formación de la película en la parte inferior del matraz en la tabla No. 6 se muestran estos resultados. 29 Tabla No. 6 confirmación de condiciones del volumen Tolueno a utilizar en la recuperación PEBD Exp. PEBD (g.) Solvente: Tolueno (ml) Temperatura (g) PEBD Recuperado (g) PEBD No Recuperado 1 2 3 7 7 7 30 l 30 30 85 85 85 6.8 6.7 6. 8 0.2 0.3 0.2 En las figuras No. 45 y 46 se muestra como se obtuvo el polietileno de baja densidad con el tolueno como solvente, este presenta un color blanco opaco y con restos de la película formada en el matraz. Fig. No. 45 PEBD con Tolueno Fig. No.46 PEBD Recuperado Al haber realizado las pruebas con el tolueno como solvente y al encontrar que no se recupera en su totalidad al polietileno de baja densidad (PEBD), se propone encontrar otro disolvente con las propiedades adecuadas que permitan el reciclaje del material. Por lo cual consultando la bibliografía se propuso la aplicación como solvente el xileno. Para realizar los siguientes experimentos se tomara como referencia los últimos datos obtenidos para el tolueno como solvente, esto ayudara a dar una aproximación del la cantidad de solvente a utilizar en esta parte experimental. Se realizaron tres experimentos en que la muestra de polietileno de baja densidad es de 7g y el volumen del xileno como solvente es de 30 ml, el periodo de exposición al solvente es de 30 minutos y a la temperatura es de 85ºC. En estos experimentos los resultados fueron que se recupera en su totalidad el polietileno de baja densidad y que a partir de los 75 ºC comienza a disolverse el PEBD y estos resultados se muestran en la tabla No. 7. Tabla No. 7 Cantidad de xileno para la recuperación PEBD Exp. PEBD (g) Temperatura (ºC) PEBD Recuperado Observaciones del producto 1 2 3 7 7 7 85 85 85 7.0 7.0 7.0 No se forma película dentro del matras No se presenta coloración en el material 30 29 29 En la figura No. 47, 48, 49 y 50 se observa el proceso de la recuperación del material con el xileno como solvente y se presenta en forma de gel debido a las interacciones que se ejercen entre las moléculas del polietileno y el xileno, provocando que se disuelva, es decir que las moléculas del solvente rodearan a las moléculas del plástico y este será soluble. Permitiendo la recuperación del polietileno de baja densidad. Fig. No.47Inicio de la reacción Fig. No. 49 PEBD antes del secado Fig. No.48 Durante la reacción con Xileno como solvente Fig. No. 50 PEBD Recuperado Posteriormente realizaron una serie de experimentos donde se utilizan los dos solventes anteriores en forma de una mezcla y esto nos proporcionara un serie de datos que nos servirán para entender cual de los dos solventes tiene una mejor eficiencia y poder realizar en un futuro reducir costos de proceso. De igual manera en este caso se tomaron muestras de 7 g de polietileno de baja densidad (PEBD) y con 30 ml de la mezcla de los dos solventes, es decir tolueno y xileno. Esto se realiza con el fin de saber cual de estos dos tiene un mejor rendimiento. En los experimentos realizados en todos se recupero los 7 g del material. En cada uno de los experimentos se nota que tiene mejor rendimiento es el xileno debido que es el solvente que se ocupa en menor cantidad en comparación del tolueno. 31 Los resultados obtenidos en la serie de experimentos se encuentran en resumen en la siguiente tabla No.8.Las condiciones que se llevo acabo son las Tabla No. 8Tabla de las mezcla en la recuperación de PEBD EXP . PEBD (g) relacion (%) Mezcla (ml) Tolueno/Xileno Tiempo (min.) PEBD Recuperado (g) 1 7 50 30 7 2 7 30 7 3 7 60 40 30 70 15 Tolueno 15 Xileno 22 Tolueno 18 Xileno 21 Tolueno 9 Xileno 30 7 E) Secado y molienda La operación de secado es una operación de transferencia de masa de contacto gas­sólido, donde la humedad contenida en el sólido se transfiere por evaporación hacia la fase gaseosa, en base a la diferencia entre la presión de vapor ejercida por el material húmedo y la presión parcial de vapor de la corriente gaseosa. Cuando estas dos presiones se igualan, se dice que el sólido y el gas están en equilibrio y el proceso de secado termina. El secado en el laboratorio se puede realizar de dos diferentes formas las cuales son: v Por evaporación natural v Secado en la estufa El secado natural no es muy recomendable dado que el polietileno cuando se obtiene esta en forma de grumos como se puede observar en la fig. No.51, esto provoca que en el centro de estos aun contenga residuos de solvente y tarda en secar hasta una semana o mas, sin embargo, al realizarlo en la estufa como se observa en la figura No. 52 se reduce el tiempo en algunas horas para mejorar el secado se propone moler el polietileno recuperado en un mortero para que el aire caliente tenga mayor área de contacto y favorezca a la evaporación de los solventes y finalmente la figura No.53 muestra el polietileno de baja densidad recuperado después del secado. Cada solvente tiene un tiempo de secado el cual se representa en la siguiente tabla No. 9. Tabla No. 9 Tiempo de secado Cantidad De Solvente Tolueno Xileno 20 ml. 25 ml. 30 ml. 3 horas 3­4 horas 4­5 horas 4 horas 4 ­5 ½ horas 5 – 7 horas Mezcla Tolueno /Xileno 3 ½ horas 4­5 ½ horas 6 horas 32 Fig. No. 51 Grumos de PEBD Fig. .No. 52 PEBD Fig.No. 53 PEBD Recuperado Fig. No. 54. Equipo de recuperación para el polietileno de baja densidad 33 Capitulo IV Análisis y discusión de resultados Actualmente el polietileno de baja densidad (PEBD) es uno de los principales generadores de basura en nuestro país. Es por ello que la recuperación de este material es tan importante y tan poco desarrollada en nuestro país, por lo cual propongo una alternativa de recuperación. La cual es a partir del reciclado químico. Los resultados que se van ha analizar por medio de esta alternativa fueron desarrollados en diferentes casos en los que se realizo el reciclaje del polietileno de baja densidad (PEBD). Analizando la recuperación del polietileno de baja densidad por medio del tolueno como disolvente se recuerda que al realizar el reciclaje del polietileno de baja densidad con tolueno forma en la parte inferior del matraz una película rígida, que si regresamos a la tabla No. 5 en esta observamos que al aumentar la cantidad de solvente se obtiene como resultado la disminución del grosor de la película teniendo como resultado mayor cantidad de material recuperado , sin embargo, en el experimento numero tres se nota que la diferencia de material no recuperado es mínima por lo que se considera aumentar el tiempo de exposición para determinar si es necesario aumentar la cantidad de volumen de tolueno , pero los resultados nos lleva a recordar la tabla No. 6 que muestra como resultado que en 7 g de polietileno de baja densidad y 30 ml de Tolueno con un tiempo de 30min a una temperatura de 85ºC se recupera 6.8 g de polietileno , es decir , la diferencia sigue siendo mínima ya que el 0.2 g corresponde a la formación de la película rígida, por lo tanto, no se recupera en su totalidad el polietileno de baja densidad. Tabla No. 6 Confirmación de condiciones del volumen tolueno a utilizar en la recuperación PEBD Exp. PEBD (g) Solvente: Tolueno (ml) Temperatura (g) PEBD Recuperado (g) PEBD No Recuperado 1 2 3 7 7 7 30 l 30 30 85 85 85 6.8 6.7 6. 8 0.2 0.3 0.2 Por lo cual se propuso que el xileno como solvente ya que bibliográficamente era el más adecuado los resultados obtenidos en esta parte de la experimentación fueron las siguientes que con 7 g de polietileno de baja densidad, 30 ml de xileno como solvente a una temperatura de 85ºC en un tiempo de 30 minutos se recuperaron los 7 g del material no se forma ningún tipo de residuo dentro del matraz por lo tanto los resultados son muy acertados ya que al agregar el xileno se recupera todo el polietileno de baja densidad Al realizan la mezcla de solventes la cual se utilizo para verificar el rendimiento de estos. Se determino que la recuperación del polietileno de baja densidad se recupera en 99 % del total de la muestra. Si se realiza de forma 34 individual con tolueno como solvente, sin embargo si se realiza con xileno se recupera al 100 % en forma individual. Por lo tanto se considera que el método de la solvolisis es el mejor para la recuperación del polietileno de baja densidad. 35 Conclusiones v En la presente investigación se logró recuperar el polietileno de baja densidad (PEBD) como producto principal del la solvolisis. v La utilización de tolueno y xileno como disolventes se debe a que se ve favorecida a que la temperatura de ablandamiento del material a reciclar esta entre 80 ºC­100 ºC sin llegar a la degradación. v Que el Xileno en forma individual recupera el 100 % Polietileno de Baja Densidad (PEBD). A partir de de una muestra de 7 g y se utiliza 30 ml de xileno como disolvente. v Por cada 7 g de Polietileno de Baja Densidad (PEBD) se utiliza 30 ml de tolueno. En el cual el tolueno en forma individual representa 99 % del material recuperado. v El tamaño de la partícula de polietileno de baja densidad es independiente a la reacción ya que reacciona de la misma manera en presencia de este solvente. v Que el polietileno recuperado cuenta con las propiedades necesarias para ser reprocesado. 36 Referencia Bibliografica [1]Seminario “Era del plástico “Sección de Reciclado ,Parte 2 , Editorial IMPI (Instituto Mexicano del Plástico ), Pág. 1­32. . [2]Wayne Pearson, Director Ejecutivo Plastics, Recycling. Foundation, Manual MC Graw­ Hill Reciclaje, Capitulo 14, Editorial Mc Graw­Hill, México, 1999 Pág. 14.1­14.36 [3]R. Bullock David Vicepresidente de Gershman, Bricker, Salvador Rosario Consejera de reciclaje de Gershman, Bricker, Virginia, Manual MC Graw­ Hill Reciclaje, Capitulo 4, Editorial Mc Graw­Hill, México , 1999 Pág. 4.1 [4]Muñoz Sánchez Alberto , Residuos Sólidos Plásticos Tratamiento y Reciclado , Editorial Centro Internacional de la formación de Ciencias Ambientales (CIFCA ) ,1980, Pág.43­44 [5]Luna Chávez Mónica , Salcedo Duran M. Rosalba , Tesis Estudio Técnico De La Producción De Polímeros Degradables Y Reciclado Como Alternativa Para La Producción De Desechos Plásticos en México , 1992 , Pág.101 [6] Luna Chávez Mónica , Salcedo Duran M. Rosalba , Tesis Estudio Técnico De La Producción De Polímeros Degradables Y Reciclado Como Alternativa Para La Producción De Desechos Plásticos en México , 1992 , Pág. 103 [7] Victor Hugo Carreto Vazquez , Apuntes de Polimeros II , Mexico 2003 Pág. 8­11. [8] Raimond B. Seymour, Charles Carrene Jr. Introducción a la Química de los Polímeros, Editorial Reverte S. A. , Segunda Edición ,1998. 37 Bibliografía 1.­Luna Chávez Mónica , Salcedo Duran M. Rosalba , Tesis Estudio Técnico De La Producción De Polímeros Degradables Y Reciclado Como Alternativa Para La Producción De Desechos Plásticos en México , 1992 , Pág. 101­106 2.­Muñoz Sánchez Alberto , Residuos Sólidos Plásticos Tratamiento y Reciclado , Editorial Centro Internacional de la formación de Ciencias Ambientales (CIFCA ) ,1980, Pág. 43­44 3.­R. Bullock David Vicepresidente de Gershman, Bricker, Salvador Rosario Consejera de reciclaje de Gershman, Bricker, Virginia ,Manual MC Graw­ Hill Reciclaje , Capitulo 4 ,Editorial Mc Graw­Hill , México , 1999 Pág. 4.1­4.42 4.­Seminario “ Era del plástico “ Sección de Reciclado ,Parte 2 , Editorial IMPI (Instituto Mexicano del Plástico ), Pág. 1­32. 5.­Wayne Pearson, Director Ejecutivo Plastics , Recycling. Foundation ,Manual MC Graw­ Hill Reciclaje , Capitulo 14 ,Editorial Mc Graw­Hill , México , 1999 Pág. 14.1­14.36 6.­Raimond B. Seymour, Charles Carrene Jr. Introducción a la Química de los Polímeros, Editorial Reverte S. A. ,Capitulo 3, Segunda Edición ,1998. Pag. 66­81 7.­L.H. Sperling Lehin (University, Bethlem Pensilvania) Awilley Intercience, Introduction to physical Polimer Scince , Publication Jhon Wiley & Song in 1992 Second edition . Paginas Internet http. www. plastivida. com http.www.replastic. it. http://www.pvem.org.mx http://www.plastico.com.mx/publicaciones http://www.reciclaje.lsve.biz http://www.mambiente.munimadrid.es/residuos_solidos http://www.isiri.org/institute http://www.plastcsplanet.com http://www.cubierta,uchile.cl//revista/120/asticulos/pdf/edu14.doc 38 Anexos Anexo 1 Riesgos Tolueno TOLUENO ICSC: 0078 TOLUENO Metilbenceno Fenilmetanol Toluol C6H5CH3/C7H8 Masa molecular: 92.1 Nº Nº Nº Nº Nº CE 601­021­00­3 CAS RTECS ICSC NU TIPOS DE PELIGROS/ SINTOMAS PELIGRO/ AGUDOS EXPOSICION PREVENCION 108­88­3 XS5250000 0078 1294 PRIMEROS AUXILIOS/ LUCHA CONTRA INCENDIOS Altamente inflamable. Evitar las llamas, NO producir chispas y NO fumar. Polvo, AFFF, espuma, dióxido de carbono. Las mezclas vapor/aire son explosivas. En caso de incendio: mantener fríos los bidones y demás instalaciones rociando con agua. EXPLOSION Sistema cerrado, ventilación, equipo eléctrico y de alumbrado a prueba de explosión. Evitar la generación de cargas electrostáticas (por ejemplo, mediante conexión a tierra). NO utilizar aire comprimido para llenar, vaciar o manipular. EXPOSICION ¡HIGIENE ESTRICTA! ¡EVITAR LA EXPOSICION DE MUJERES (EMBARAZADAS)! INCENDIO INHALACION Vértigo, somnolencia, dolor de cabeza, náuseas, pérdida del conocimiento. Ventilación, extracción localizada o protección respiratoria. Aire limpio, reposo, respiración artificial si estuviera indicada y proporcionar asistencia médica. Piel seca, enrojecimiento. Guantes protectores. Quitar las ropas contaminadas, aclarar y lavar la piel con agua y jabón y proporcionar asistencia médica. Enrojecimiento, dolor. Gafas ajustadas de seguridad o pantalla Enjuagar con agua abundante durante varios PIEL OJOS 39 facial. minutos (quitar las lentes de contacto si puede hacerse con facilidad) y proporcionar asistencia médica. Dolor abdominal, No comer, ni beber, ni Enjuagar la boca, dar a sensación de quemazón fumar durante el trabajo. beber una papilla de (para mayor información, carbón activado y agua, INGESTION véase Inhalación). NO provocar el vómito y proporcionar asistencia médica. DERRAMAS Y FUGAS ALMACENAMIENTO Recoger el liquido procedente A prueba de incendio. de la fuga en recipientes , Separado de oxidantes absorber el líquido residual en fuertes. arena o absorbente inerte y trasladarlo a un lugar seguro. NO verterlo al alcantarillado, (Protección personal adicional: equipo autónomo de respiración). ENVASADO Y ETIQUETADO símbolo F símbolo Xn R: 11­20 S: (2­)16­25­29­33 Clasificación de Peligros NU: 3 Grupo de Envasado NU: II CE: 40 Fichas Internacionales de Seguridad Química TOLUENO D A T O S I M P O R T A N T E S ICSC: 0078 ESTADO FISICO; ASPECTO Liquido incoloro, de olor característico. PELIGROS FISICOS El vapor es más denso que el aire y puede extenderse a ras del suelo; posible ignición en punto distante. Como resultado del flujo, agitación, etc., se pueden generar cargas electrostáticas. VIAS DE EXPOSICION La sustancia se puede absorber por inhalación, a través de la piel y por ingestión. RIESGO DE INHALACION Por evaporación de esta sustancia a 20°C se puede alcanzar bastante rápidamente una concentración nociva en el aire. EFECTOS DE EXPOSICION DE CORTA DURACION La sustancia irrita los ojos y el tracto respiratorio. La exposición podría causar depresión del sistema nervioso central. La exposición a altas LIMITES DE EXPOSICION concentraciones puede producir 3 TLV (como TWA): 50 ppm; 188 mg/m arritmia cardíaca, pérdida del (piel) (ACGIH 1995­1996). conocimiento y muerte. 3 MAK: 50 ppm; 190 mg/m (1996). EFECTOS DE EXPOSICION PROLONGADA O REPETIDA El contacto prolongado o repetido con la piel puede producir dermatitis. La sustancia puede afectar al sistema nervioso central, dando lugar a desórdenes psicológicos y dificultad en el aprendizaje. La experimentación animal muestra que esta sustancia posiblemente cause efectos tóxicos en la reproducción humana. PELIGROS QUIMICOS Reacciona violentamente con oxidantes fuertes, originando peligro de incendio y explosión. Punto de ebullición: 111°C Densidad relativa de la mezcla Punto de fusión: ­95°C vapor/aire a 20°C (aire = 1): 1.06 Densidad relativa (agua = 1): 0.87 Punto de inflamación: 4°C (c.c.) PROPIEDADE Solubilidad en agua: Ninguna Temperatura de auto ignición: S Presión de vapor, kPa a 20°C: 2.9 480°C FISICAS Densidad relativa de vapor (aire = 1): Limites de explosividad, % en 3.2 volumen en el aire: 1.1­7.1 Coeficiente de reparto octano/agua como log Pow: 2.69 N O T A S Está indicado examen médico periódico dependiendo del grado de exposición. Ficha de emergencia de transporte (Transport Emergency Card): TEC (R)­31 41 Anexo 2 Riesgos Xileno m­XILENO ICSC: 0085 m­XILENO 1,3­Dimetilbenceno m­Xilol C6H4(CH3)2/C8H10 Masa molecular: 106.2 Nº Nº Nº Nº Nº CE 601­022­00­9 TIPOS DE PELIGRO/ EXPOSICION CAS RTECS ICSC NU PELIGROS/ SINTOMAS AGUDOS Inflamable. INCENDIO PREVENCION 108­38­3 ZE2275000 0085 1307 PRIMEROS AUXILIOS/ LUCHA CONTRA INCENDIOS Evitar las llamas, Polvo, AFFF, espuma, NO producir chispas dióxido de carbono. y NO fumar. Por encima de 27°C: pueden EXPLOSION formarse mezclas explosivas vapor/aire. Por encima de 27°C: En caso de incendio: sistema cerrado, mantener fríos los bidones y ventilación y equipo demás instalaciones eléctrico a prueba rociando con agua. de explosión. EXPOSICION ¡HIGIENE ESTRICTA! INHALACION PIEL OJOS INGESTION Vértigo, somnolencia, dolor de cabeza, pérdida del conocimiento. Ventilación, Aire limpio, reposo, extracción localizada respiración artificial si o protección estuviera indicada y respiratoria. proporcionar asistencia médica. Piel seca, enrojecimiento. Guantes protectores. Enrojecimiento, dolor. Gafas de protección Enjuagar con agua de seguridad. abundante durante varios minutos (quitar las lentes de contacto si puede hacerse con facilidad) y proporcionar asistencia médica. Quitar las ropas contaminadas, aclarar y lavar la piel con agua y jabón. Sensación de No comer, ni beber, Enjuagar la boca, dar a quemazón, dolor ni fumar durante el beber una papilla de carbón abdominal (para trabajo. activado y agua, NO mayor provocar el vómito y información, proporcionar asistencia véase Inhalación). médica. 42 DERRAMAS Y FUGAS ALMACENAMIENTO Recoger, en la medida de lo A prueba de incendio. posible, el líquido que se Separado de oxidantes derrama y el ya derramado fuertes. en recipientes precintables, absorber el líquido residual en arena o absorbente inerte y trasladarlo a un lugar seguro. NO permitir que este producto químico se incorpore alambiente. ENVASADO Y ETIQUETADO símbolo Xn R: 10­20/21­38 S: (2­)25 Clasificación de Peligros NU: 3 Grupo de Envasado NU: II/III CE: 43 Fichas Internacionales de Seguridad Química m­XILENO D A T O S I M P O R T A N T E ICSC: 0085 ESTADO FISICO; ASPECTO Líquido incoloro, de olor característico. VIAS DE EXPOSICION La sustancia se puede absorber por inhalación, a través de la piel y por ingestión. PELIGROS FISICOS Como resultado del flujo, agitación, RIESGO DE INHALACION etc., se pueden generar cargas Por evaporación de esta sustancia a electrostáticas. 20°C se puede alcanzar bastante lentamente una concentración nociva PELIGROS QUIMICOS en el aire. Reacciona violentamente con oxidantes fuertes tales como el ácido EFECTOS DE EXPOSICION DE nítrico. CORTA DURACION La sustancia irrita los ojos. La LIMITES DE EXPOSICION exposición por encima del LEL TLV (como TWA): 100 ppm; 434 puede producir depresión del 3 mg/m (ACGIH 1995­1996). sistema nervioso central, pérdida del TLV (como STEL): 150 ppm; 651 conocimiento y muerte. mg/m 3 (ACGIH 1995­1996). 3 MAK: 100 ppm; 440 mg/m (1996). EFECTOS DE EXPOSICION PROLONGADA O REPETIDA El líquido desengrasa la piel. La sustancia puede afectar al sistema nervioso central, dando lugar a difucultades para mantener la atención. La experimentación animal muestra que esta sustancia posiblemente cause efectos tóxicos en la reproducción humana. S Punto de ebullición: 139°C Densidad relativa de la mezcla Punto de fusión: ­48°C vapor/aire a 20°C (aire = 1): 1.02 Densidad relativa (agua = 1): 0.86 Punto de inflamación: 27°C (c.c.) PROPIEDADES Solubilidad en agua: Ninguna Temperatura de autoignición: 527°C FISICAS Presión de vapor, kPa a 20°C: 0.8 Límites de explosividad, % en Densidad relativa de vapor (aire = 1): volumen en el aire: 1.1­7.0 3.7 Coeficiente de reparto octanol/agua como log Pow: 3.20 DATOS AMBIENTALES Esta sustancia puede ser peligrosa para el ambiente; debería prestarse atención especial a los peces y crustáceos. N O T A S Está indicado examen médico periódico dependiendo del grado de exposición. Aplicar también las recomendaciones de esta ficha a xileno de grado técnico. Consultar también la ficha del o­ y p­xileno. 44