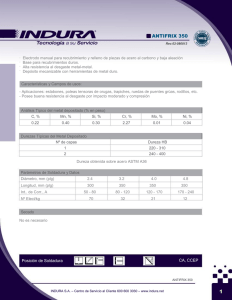

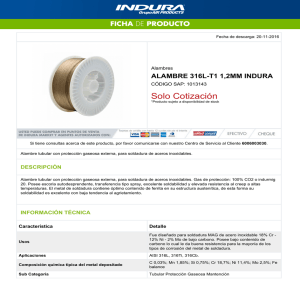

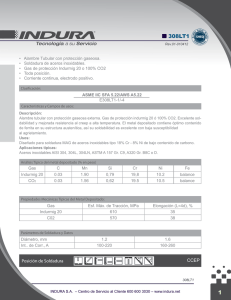

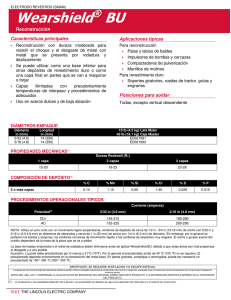

estudio de la soldabilidad del acero inoxidable 304 con la

Anuncio