predicci´on de vida´util de puentes reforzados con

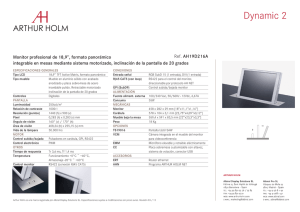

Anuncio