ITC - Ecodiseño

Anuncio

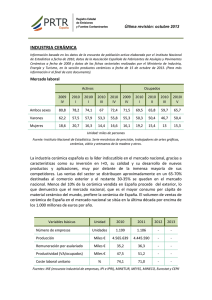

eSTRaTeGiaS De eCoDiSeÑo PaRa PRoDuCToS CeRáMiCoS eCoDiSeÑo 2011 4 íNDiCe 1. Introducción 7 2. Procesos de fabricación de productos cerámicos 13 3. Estrategias de ecodiseño aplicables a productos cerámicos 21 4. Consideraciones clave en la aplicación de criterios 39 5. Bibliografía / Glosario de términos 41 5 6 1 iNTRoDuCCióN 7 La realización de la evaluación ambiental de cualquier producto a lo largo de su ciclo de vida, permite la identificación de todos aquellos aspectos ambientales más importantes y, en ocasiones de forma espontánea, pueden surgir ideas de mejora que permitan reducir el impacto ambiental identificado. Sin embargo, este proceso de generación de ideas sería incompleto si se basa únicamente en los resultados obtenidos de forma espontánea de la evaluación ambiental; para un análisis de mayor calado o profundidad, es necesario replantear el producto y su función en su conjunto, de forma que se puedan desarrollar más soluciones de diseño que reduzcan potencialmente la carga ambiental. En este sentido, se han desarrollado las llamadas “estrategias” o “principios” de ecodiseño. Existen diferentes clasificaciones, pero las siguientes 8 estrategias de ecodiseño, son las que atendiendo a la bibliografía consultada se encuentran muy difundidas y ampliamente adoptadas: ▀▀ Desarrollo de nuevos conceptos ▀▀ Selección de materiales de menor impacto ▀▀ Reducción del uso de los materiales ▀▀ Reducción del impacto ambiental de la producción ▀▀ Fomento del embalaje y de la logística respetuosos con el ambiente ▀▀ Reducción del impacto ambiental en la fase de uso ▀▀ Aumento de la durabilidad del producto ▀▀ Optimización del sistema de fin de vida Estas estrategias genéricas pueden desplegarse en diferentes criterios o medidas, que se pueden utilizar también como una lista de comprobación para la evaluación cualitativa del perfil ambiental de un producto. En el apartado 3 del presente informe, se detallan dichos criterios y medidas, considerando las características de los productos cerámicos. Aunque estas estrategias y criterios o medidas son recomendaciones basándose en las mejores prácticas de la industria cerámica, el equipo de ecodiseño no se debe limitar únicamente a las aquí presentadas; sino que debe ser capaz de innovar y encontrar otras ideas y soluciones. La aplicación de las estrategias de ecodiseño en los productos cerámicos, para la generación de ideas y/o la evaluación ambiental cualitativa del resultado final 8 A continuación, en la Tabla 1, se adjuntan las estrategias de ecodiseño y medidas o criterios asociados considerando la casuística del sector cerámico. Estrategias de ecodiseño @ Desarrollo de nuevos conceptos Medidas o criterios asociados Criterio @.1: Necesidades y expectativas del consumidor/ integración de las funciones Criterio @.2: Desmaterialización: de productos a servicios Criterio @.3: Sistema de producto Criterio 1.1: Evitar las sustancias peligrosas en los procesos de esmaltado y decoración 1 Selección de materiales de menor impacto Criterio 1.2: Evitar otras sustancias peligrosas en el producto Criterio 1.3: Utilizar recursos suficientemente disponibles Criterio 1.4: Utilizar recursos renovables Criterio 1.5: Utilizar materias primas locales Criterio 2.1: Optimización de la forma, formato y/o peso de los productos Criterio 2.2: Difusión en cascada de los recursos Criterio 2.3: Calidad adecuada de las materias primas 2 Reducción del uso de los materiales Criterio 2.4: Optimización de los materiales de los esmaltes y de la decoración Criterio 2.5: Reducción del uso de los moldes de yeso Criterio 2.6: Uso de materiales reciclados dentro de la empresa Criterio 2.7: Uso de materiales reciclados procedentes de fuentes externas Criterio 2.8: Uso de materiales reciclables Criterio 3.1: Reducción del consumo energético en el proceso de cocción 3.Reducción del impacto ambiental de la producción Criterio 3.2: Reducción del consumo energético en los otros procesos de producción Criterio 3.3: Reducción de las emisiones atmosféricas Criterio 3.4: Valorización de los residuos de producción Criterio 3.5: Prevención de residuos Criterio 4.1: Evitar o minimizar el embalaje Criterio 4.2: Sistema de envase retornable Criterio 4.3: Sistema de envase reutilizable 4 Fomento del embalaje y de la logística respetuosos con el medio ambiente Criterio 4.4: Evitar el uso de sustancias perjudiciales Criterio 4.5: Uso de materiales reciclables en el embalaje Criterio 4.6: Uso de materiales reciclados Criterio 4.7: Uso de materiales biodegradables Criterio 4.8: Optimización del transporte Criterio 4.9: Uso embalaje estándar Criterio 4.10: Información sobre la gestión de residuos del embalaje 5 Reducción del impacto ambiental en la fase de uso Criterio 5.1: Reducción del consumo indirecto de energía Criterio 5.2: Reducción del consumo indirecto de agua Criterio 5.3: Reducción del impacto ambiental de la limpieza y del lavado Criterio 6.1: 6 Aumento de la durabilidad del producto Reducción del desgaste o cualquier otra pérdida de propiedades Criterio 6.2: Reposición de las piezas cerámicas Criterio 6.4: Diseño intemporal Criterio 6.5: Fuerte relación producto-usuario 7 Optimización del sistema de fin de vida Criterio 7.1: Selección y variedad de los materiales para el reciclado fácil Criterio 7.2: Desmontaje fácil Criterio 7.3: Marcado de los materiales para el reciclado 9 Para facilitar la comprensión e identificación de las medidas propuestas para los productos cerámicos de la tabla 1, en el capítulo 2 del presente documento se resume muy brevemente los diferentes procesos de fabricación de productos cerámicos. Tal y como se ha citado al inicio de la introducción las estrategias de ecodiseño pueden plantearse como consecuencia de un análisis ambiental al ciclo de vida de un producto, de ahí que se de una conexión entre las estrategias de ecodiseño y las cinco fases principales del ciclo de vida (desarrollo del concepto del producto y diseño, extracción y suministro de materias primas, fabricación del producto, distribución, uso y mantenimiento y gestión del fin de vida). La siguiente figura muestra esta relación de forma simplificada, ya que solo se han incluida aquellas relaciones principales. 10 Figura 1. Relación entre las estrategias de ecodiseño y el ciclo de vida del producto. Fuente: Adaptado de Brezet y van Hemel, 1997 11 12 2 PRoCeSoS De FaBRiCaCióN De PRoDuCToS CeRáMiCoS 13 A continuación, pasa a describirse brevemente aquellos productos cerámicos de interés para el objeto del presente documento. Por razones obvias, todos los productos considerados son conformados, dentro de este grupo, básicamente se contemplan los siguientes: baldosas, productos de cerámica estructural, porcelana y loza y refractarios. Evidentemente, existen otros tipos de productos cerámicos, pero en España actualmente son minoritarios. En la tabla 2, se resumen los distintos tipos de productos cerámicos acabados, indicando sus principales características. Tipo de producto Soporte Esmalte Porosidad Coloración Azulejo Poroso Rojo o blanco Gres esmaltado No poroso Rojo o blanco Si Gres porcelánico No poroso Blanco o coloreado Opcional Si Cerámica estructural Poroso Rojo Opcional Sanitario No poroso Blanco Si Vajilla No poroso Blanco Si Cerámica decorativa Poroso o No Rojo o blanco Si Refractarios Poroso o No Variable No Tabla 2. Tipos de productos cerámicos fabricados. Baldosas cerámicas El uso de baldosas cerámicas como revestimiento de paredes o como pavimento, tradicionalmente ha dependido de sus características técnicas, aunque también depende de sus características estéticas. Las baldosas de elevada porosidad (10÷18%), suelen ser empleadas para revestimientos de paredes. A este producto se le conoce con el nombre de azulejo, mientras que las baldosas con soporte de baja porosidad (<3%), se destinan normalmente a pavimentos, a estos últimos se les denomina “pavimento de gres” o simplemente “gres”. Debido a la necesidad de obtener productos con mejores prestaciones técnicas (resistencia mecánica, a la abrasión, a la helada y baja porosidad), en su momento se desarrolló un tipo de producto denominado “gres porcelánico”, caracterizado por ser de baja porosidad (absorción de agua < 0,5%). Cerámica estructural 14 Bajo la denominación de cerámica estructural se incluyen fundamentalmente materiales cerámicos que entran a formar parte de la estructura de las edificaciones como ladrillos, tejas, bloques, bovedillas, ladrillo caravista, tableros, etc., aunque en ocasiones se suelen incluir bajo esta denominación algunos tipos de baldosas cerámicas de pavimento no esmaltado tipo baldosín catalán o gres rústico tipo “spalplatten”, así como productos refractarios. Los productos para pavimento, desde el punto de vista de su uso, deberían incluirse en el grupo de baldosas cerámicas, pero dado que se suelen conformar por extrusión, desde el punto de vista del proceso de fabricación, están más próximos a los productos de cerámica estructural propiamente dichos, y con frecuencia se incluyen en este grupo. A los productos incluidos dentro del grupo de cerámica estructural, según la bibliografía consultada, también se les denomina productos de arcilla cocida, productos cerámicos de construcción, o simplemente tejas y ladrillos utilizándose estos términos indistintamente con el término cerámica estructural para referirse al mismo grupo de productos. Productos de porcelana y loza El término porcelana hace referencia a productos completamente vitrificados, con porosidad abierta prácticamente nula, elevada blancura y un grado de translucidez variable. La clasificación de estos productos se suele realizar esencialmente teniendo en cuenta su funcionalidad, ya que las composiciones empleadas, aunque ciertamente similares entre sí, se formulan en base a las prestaciones requeridas en su utilización. Productos refractarios Un material se dice refractario si su punto de reblandecimiento, determinado según la norma DIN51060, es de al menos 1520ºC. Se trata de productos que se utilizan en aplicaciones a alta temperatura. Los refractarios abarcan un gran abanico de productos tanto conformados como no conformados que pueden incluirse tanto en el grupo de cerámicas tradicionales como en el grupo de cerámicas técnicas. La clasificación usual de los refractarios comerciales los divide en ácidos, básicos y neutros, aunque en muchos casos no se puede hacer una distinción exacta. Asimismo, también pueden clasificarse atendiendo al componente principal (aluminosos, silíceos, magnésicos, etc.). 2.1. Procesos de fabricación El proceso de fabricación de productos cerámicos “tradicionales” conformados, se desarrolla normalmente en varias fases sucesivas: ▀▀ Preparación de las materias primas. Esta preparación puede realizarse básicamente de dos formas: por “molienda en seco” o por “molienda en húmedo”. ▀▀ Conformado de la pieza. Los procedimientos de conformado más habituales son el prensado, la extrusión y el colado (en baldosas cerámicas este proceso sólo se utiliza para fabricar piezas especiales). ▀▀ Secado. Para eliminar el agua necesaria para el conformado de piezas, antes de la etapa de esmaltado y /o cocción. ▀▀ Esmaltado. Esta fase se llevará a cabo en función de que el producto 15 a fabricar sea esmaltado o no. Así mismo, dependiendo de que éste se fabrique por un procedimiento de monococción o bicocción, la secuencia de las etapas de esmaltado y cocción será distinta. ▀▀ Cocción. Para desarrollar la cocción, los hornos más utilizados son hornos túnel (ciclos superiores a 24 horas) y hornos de rodillos (ciclos sobre 1 hora). El producto puede someterse a una (monococción) o varias cocciones (bicocción, tercer fuego, etc.). ▀▀ Clasificación y embalaje. Previamente al embalaje, las piezas se controlan visualmente o de forma automática para detectar los posibles defectos y clasificarlas según categorías comerciales. En algunos casos puede resultar interesante restaurar los defectos (si es posible) mediante una cocción adicional. En la Figura 2, se muestra un esquema general del procesado de los principales productos cerámicos conformados: 16 Preparación de materias primas El proceso cerámico se inicia con la selección de las materias primas que deben formar parte de la composición de partida. En los productos cerámicos denominados “tradicionales”, las materias primas utilizadas son fundamentalmente: arcillas (que pueden ser de coloración roja o de coloración blanca), caolines, feldespatos, cuarzo, carbonatos y otras de carácter minoritario que dependerán del tipo de producto fabricado. En la industria cerámica tradicional, las materias primas se suelen utilizar, por lo general, tal y como se extraen de la mina o cantera o después de someterlas a un mínimo tratamiento. El transporte de las materias primas desde las minas a los centros de producción se realiza mayoritariamente por carretera (materias primas nacionales). En el caso de que se trate de materias primas de importación, éstas suelen transportarse en barco y posteriormente hasta el centro de producción por carretera. El origen natural de las materias primas exige, en la mayoría de los casos, una homogeneización previa que asegure la continuidad de sus características. Por ello, una vez llegan al centro de producción, éstas son depositadas en cúmulos o montones, que pueden estar a cielo abierto o total o parcialmente cubiertos, donde se homogeneizan y se secan parcialmente. El proceso de preparación de la pasta se inicia con una molturación, que puede ser por vía seca o vía húmeda. En general, el material molturado vía seca se alimenta junto con agua a una amasadora, de la cual se obtiene una pasta bastante uniforme, para proceder al conformado de las piezas. Éste es el procedimiento habitual en cerámica estructural. En caso de que las piezas deban conformarse por colado, la barbotina resultante de la molienda en húmedo puede acondicionarse directamente para proceder a esta operación. Si no es el caso, el contenido en agua de la barbotina se reduce por secado por atomización o filtroprensado, según el método de conformado utilizado. En el secado por atomización, de gran implantación en las empresas fabricantes de baldosas cerámicas, la barbotina pulverizada en finas gotas, entra en contacto con una corriente de aire caliente para obtener un producto sólido granular, con forma y tamaño muy adecuados para prensado. Conformado de las piezas Este proceso presenta ciertas diferencias en función de la forma geométrica o del aspecto final del producto que se desee obtener. En el caso de productos de cerámica estructural el sistema de conformado de piezas más habitual es el de extrusión, en el caso de las baldosas cerámicas el proceso de conformado se realiza de forma habitual por prensado uniaxial en semiseco (5÷8% de humedad en base seca), aunque en algunos casos se moldea por extrusión. Las piezas de porcelana de mesa presentan un menor grado de simetría que las baldosas cerámicas por lo que se emplea el prensado isostático, es decir, la 17 presión aplicada tiene la misma magnitud en todas las direcciones.Los ladrillos refractarios se suelen conformar por prensado, tanto uniaxial como isostático. El método de moldeo utilizado mayoritariamente en cerámica decorativa es el colado en escayola. En sanitarios, aunque se mantiene el procedimiento tradicional de colado con molde de yeso, se ha introducido en los últimos años el colado a presión con molde de resina. Secado Este proceso es necesario para reducir el contenido en humedad lo suficiente para que la operación posterior de cocción o esmaltado se desarrolle adecuadamente. Se utilizan muchos tipos de secaderos: continuos, discontinuos o semicontinuos, con tiempos de secado muy variables. La temperatura máxima de secado depende mucho del tipo de secadero y de la fuente de energía, pero suele oscilar entre 100 y 200ºC. Esmaltado El esmaltado consiste en la aplicación por distintos métodos de una o varias capas de vidriado, que cubren la superficie de la pieza. Este tratamiento, se realiza para conferir al producto cocido una serie de propiedades técnicas y estéticas, como impermeabilidad, facilidad de limpieza, brillo, color, textura y resistencia química y mecánica. Los esmaltes pueden estar compuestos por fritas y material no fritado. Una frita cerámica es un material de naturaleza vítrea preparado por fusión a temperaturas elevadas (del orden de 1.400÷1.500ºC), a partir de una mezcla de materias primas de naturaleza cristalina, y subsiguiente enfriamiento brusco con aire o agua. La utilización de fritas presenta ciertas ventajas frente al empleo de materias primas sin fritar, para una composición química dada. Ventajas del uso de materias primas fritadas 18 Insolubilización de algunos elementos químicos. Disminución de la toxicidad: el vidrio obtenido, por su tamaño y estructura, tiene menor tendencia a la formación de polvo ambiental que las materias primas de las que proviene, disminuyendo de esta forma el peligro asociado a su toxicidad. Ampliación del intervalo de temperaturas de trabajo del esmalte, debido a que no poseen puntos definidos de fusión. Utilización de ciclos rápidos de cocción. Los esmaltes fritados alcanzan las propiedades requeridas con menores tiempos y temperaturas de cocción respecto a los no fritados. El proceso de preparación de esmaltes consiste normalmente en someter a los componentes del esmalte y los aditivos a una fase de molienda, en molino de bolas de alúmina, hasta obtener una suspensión acuosa cuyas características dependen del método de aplicación que se vaya a utilizar. Los métodos de aplicación de esmaltes más usuales en baldosas cerámicas son mediante cortina o por pulverización, siendo este último también habitual en porcelana sanitaria y decorativa. En porcelana de mesa, y en ocasiones también en porcelana decorativa, el esmalte se deposita por inmersión de la pieza en la suspensión de esmalte. Sobre la capa de esmalte base, con frecuencia se realizan una serie de decoraciones mediante diferentes técnicas, siendo las más habituales serigrafía, huecograbado, flexografía, mediante calcas o por inyección de tinta; además de la decoración manual todavía presente en algunos subsectores. Cocción Dependiendo de la tipología del producto y del acabado deseado se pueden realizar una o varias cocciones. En ocasiones se realiza una primera cocción, o bizcochado, del soporte o cuerpo de las piezas; para después proceder a una o varias cocciones adicionales del esmalte y de la posible decoración. Por el contrario, en la industria de baldosas cerámicas y de sanitarios está prácticamente generalizada la monococción, es decir, la cocción simultánea del soporte y los vidriados. Las etapas de cualquier curva de cocción son calentamiento o precalentamiento, cocción y enfriamiento. 19 20 3 eSTRaTeGiaS De eCoDiSeÑo eN eL SeCToR CeRáMiCo 21 Descritos los diferentes tipos de procesos y características de los principales productos cerámicos, a continuación se describen con ejemplos y mayor grado de detalle las diferentes estrategias de ecodiseño indicadas en la tabla. 3.1. Estrategia @: Desarrollo de nuevos conceptos La primera estrategia se simboliza con un @ porque es la estrategia más innovadora y de mayor envergadura, y puede llevar a descubrir una forma alternativa de satisfacer las necesidades de los usuarios. En este sentido, no está asociada a ninguna fase concreta del ciclo de vida, ya que cuestiona el producto y su función en conjunto. Es una estrategia compleja y, quizás, a la hora de aplicarla lo más sencillo es considerar el resto de estrategias en primer lugar y dejar esta al final; ya que tiene más sentido y de esa forma su aplicación es más fácil de entender. Sin embargo, en una sesión de brainstorming, es útil comenzar pensando “fuera de la caja” y esto es de lo que trata la estrategia @. Criterio @.1: Necesidades y expectativas del consumidor/ integración de las funciones En los países industrializados, la satisfacción de las necesidades y expectativas de los consumidores sigue asociándose sobre todo al aumento del uso de productos per capita, dando lugar a la creación continua de nuevas necesidades incluso donde, quizás, no existen. Hay oportunidades de invertir esta tendencia, al diseñar productos que realizan más funciones de un modo mejor y/o al evitar más necesidades. Un ejemplo es el concepto “Del Congelador a la Mesa”, donde el producto puede utilizarse para almacenar un alimento en el congelador y en la nevera, para luego cocinar el alimento en la microondas, el horno, y la estufa (con llama directa) y servirlo en la mesa. Un producto sustituye las funciones realizadas normalmente por tres productos diferentes (que requieren tres veces el número de operaciones de lavado). Otro ejemplo de la integración de las funciones sería las baldosas que eliminan los contaminantes en los ambientes exteriores, especialmente los óxidos de nitrógeno, con la utilización de la luz solar, la humedad y el dióxido de titanio que contiene dichos productos. 22 Criterio @.2: Desmaterialización: de productos a servicios La empresa puede satisfacer las expectativas de los consumidores de una manera más adecuada, al cambiar o reformular sus productos existentes, para integrar o reforzar el componente de servicio de los productos, o al favorecer la venta de los servicios proporcionados por los productos. Un ejemplo de este planteamiento podría ser un servicio de alquiler de la vajilla de mesa para las ocasiones especiales. Esta opción de mejora supone que cuando varias personas hacen uso, de forma conjunta de un producto, sin poseerlo realmente, el producto se utilizar entonces más eficazmente. Otro caso sería el alquiler del pavimento, incluyendo los elementos como la instalación inicial del pavimento, la renovación o reposición de las baldosas, la flexibilidad de poder reconfigurar el esquema del interior y la responsabilidad de fin de vida de las baldosas utilizadas. Este servicio está ya disponible en los pavimentos blandos. Criterio @.3: Sistema de producto Dentro de la perspectiva de aumentar el valor de los productos, estos deben considerarse en el contexto del sistema global en el cual se encuentran. A veces un producto puede considerarse perjudicial en sí mismo, pero su comportamiento dentro del contexto del sistema puede aportar beneficios en función de la sostenibilidad y viceversa. Por lo tanto, hay que asegurarse que el desarrollo del producto esté asociado a todo el sistema en el cual el producto se vaya a utilizar. Un ejemplo es el proyecto de las tejas solares: el recubrimiento de las tejas con una película fotovoltaica para la generación de energía. 23 Figura 3 Fachada ventilada con paneles fotovoltaicos integrados, de TAU Cerámica. 3.2. Estrategia 1: Selección de materiales de menor impacto Uno de los aspectos a considerar en el diseño de productos cerámicos por sus implicaciones ambientales, es el uso de recursos naturales no renovables y con posibles problemas de escasez en un horizonte temporal medio-lejano y la utilización de determinadas materias primas, la gran mayoría son de uso minoritario, clasificadas como peligrosas. Por estas razones, sobre la base de los materiales utilizados en el producto de referencia y los procesos necesarios para su fabricación, se analiza la posibilidad de utilizar materiales alternativos con un menor impacto ambiental. Esta estrategias se puede completar con búsqueda de bases de datos de materiales alternativos, bolsas de subproductos, etc. Criterio 1.1: Evitar las sustancias peligrosas en los procesos de esmaltado y decoración Los componentes de los esmaltes o algunos pigmentos cerámicos, son materias primas que pueden estar clasificadas como peligrosas(1). Los esmaltes se componen de fritas, materias primas inorgánicas y pigmentos. A veces, el esmaltado no es necesario, dependiendo su necesidad de los requisitos estéticos del producto final. En las fritas, los elementos más peligrosos son los compuestos de plomo y boro y el cadmio, de modo que, siempre que sea posible, se deben utilizar fritas sin plomo o cadmio. Las materias primas inorgánicas de los productos cerámicos pueden agruparse en: Sustancias sin mayores preocupaciones (cuarzo, feldespato, caolín y talco, aunque algunas de ellas presentan un cierto riesgo de silicosis en su manipulación) y, Sustancias con requisitos de etiquetado. 24 Los diseñadores, en colaboración con los responsables para la selección de los materiales y los proveedores de las fritas y esmaltes, pueden establecer o realizar búsqueda de materias primas menos peligrosas para el proceso de decoración. La consulta de las fichas de seguridad de estos materiales, proporciona una información valiosa. Cabe señalar que esta información ha estado revisada y puesta al día debido a la entrada en vigor de la Directiva REACH(2), que pretende mejorar la protección de la salud humana y del ambiente a través de una mejor identificación, y con más antelación, de las propiedades intrínsecas de las sustancias químicas. Criterio 1.2: Evitar otras sustancias peligrosas en el producto Aparte de aquellas utilizadas en el esmaltado y la decoración, no hay otras materias primas de naturaleza peligrosa que se utilice en el proceso de fabricación de productos cerámicos. Sin embargo, en ocasiones, cuando se trata de productos multicomponente se pueden incorporar al producto cerámico en (1) Fuente: ANFFECC, CERAMICOLOR, EPSOM, VdMi, 1998. Ceramic Decorating materials: Aspects of product Stewardship. (2) Reglamento (CE) nº 1907/2006 del Parlamento Europeo y del Consejo, de 18 de diciembre de 2006, relativo al registro, la evaluación, la autorización y la restricción de las sustancias y preparados químicos (REACH). cuestión, partes elaboradas con materiales que no son cerámicos y, en este caso, el equipo de diseño debe conocer su peligrosidad (por ejemplo, el asa de una tetera o la base cromada de una “fondue” ) y evitarla en aquellos casos que sea posible, por ejemplo en este ultimo caso, una posible opción sería elegir elementos metálicos sin tratamiento superficial, como el acero inoxidable). Criterio 1.3: Utilizar recursos suficientemente disponibles Los recursos escasos son: Los recursos no renovables cuya abundancia se considera insuficiente con relación a su tasa de agotamiento Recursos renovables cuya tasa de explotación supera su tasa de renovación En cualquier caso, hay ventajas al considerar su sustitución por los recursos suficientemente disponibles siempre que existan alternativas económicamente viables. La arcilla es un material abundante, de modo que este aspecto llega a ser una cuestión a tener en cuenta para los productos cerámicos cuando otros materiales o algún elemento del producto son incorporados. Si el producto es monomatérico (solo cerámico) esta medida/criterio no se aplica. Criterio 1.4: Utilizar recursos renovables Un recurso natural es un recurso renovable cuando se sustituye por procesos naturales, con una tasa comparable o más rápida que su tasa de consumo, por los seres humanos. La radiación solar, las mareas, los vientos y la hidroelectricidad no están en ningún peligro de carencia en cuanto a su disponibilidad a largo plazo. Los recursos renovables pueden incluir también materias como la madera y la piel, si su cosecha se realiza de una manera sostenible. Las materias primas cerámicas no son renovables por naturaleza, el uso de recursos renovables es una opción a considerar en productos complejos o multicomponentes, en los cuales se utilizan otros materiales como: la madera, el corcho y otros. Criterio 1.5: Uso de materias primas locales El origen de las materias primas es un factor importante debido a los impactos ambientales del transporte, es decir, aquellos relacionados con el consumo de combustibles fósiles y la emisión de gases de la combustión. Se debe dar preferencia a las materias primas locales, cuyo punto de extracción es próximo al de consumo. 25 3.3. Estrategia 2: Optimización del consumo de materias primas La reducción del uso de los materiales significa la menor cantidad de materias primasl, desarrollando diseños de producto racionalizados sin poner en peligro sus características funcionales. Esto incluye también la mejora de la eficiencia en el uso de los materiales y la reducción del uso de materiales vírgenes a través de actividades de valorización. Criterio 2.1: Optimización de la forma, formato y/o del peso de los productos La reducción de la necesidad de materias primas es una manera sencilla y directa de disminuir el impacto ambiental: es decir, menos recursos extraídos, menos residuos, menor consumo de combustible durante la cocción y secado, y reducción de la carga ambiental durante el transporte. Los productos a menudo, se diseñan deliberadamente para que pesen o sean grandes, con vistas a proyectar una imagen de alta calidad. Sin embargo, esto se puede alcanzar con otras técnicas: es decir, creando un diseño racionalizado pero fuerte. El ajuste de las dimensiones de los productos o de sus componentes a la verdadera función del producto dará lugar a un potencial de ahorro que se puede explorar con el ecodiseño. Un ejemplo acertado en este sentido ha sido el desarrollo de pavimentos cerámicos de pequeño espesor. Otro buen ejemplo es la producción de platos, fuentes, platillos, tarros, etc., con un grosor reducido, sin renunciar a su resistencia mecánica. Figura 4 Lámina cerámica por Revigres y Neoss Additives 26 En cuanto a la forma de la pieza cerámica, esta influye en las pérdidas en procesos de tratamiento mecánico si los hubiera (por ejemplo, etapa de pulido), la manipulación y desmoldeo, etc. Las formas más lineales, facilitan la producción a gran escala; con menos pérdidas, se generan menos residuos. Criterio 2.2: Difusión en cascada de los recursos La difusión en cascada de los recursos, la explotación secuencial de la capacidad máxima de un recurso durante su uso, es una de las maneras de mejorar la eficiencia en el uso de las materias primas. Esto significa, que el equipo de diseño debe considerar todas estas aplicaciones secuenciales cuando se dispone al diseño de un producto primario. Este método extiende la vida útil de un recurso al utilizarlo en varias ocasiones. El aprovechamiento de los materiales y/o componentes para una segunda o más aplicaciones debe considerarse en el diseño del producto. Ejemplo: En la difusión en cascada del papel (para el embalaje), ciertos aditivos y tintas impiden la reutilización de las fibras en productos de mayor calidad. Criterio 2.3: Calidad adecuada de las materias primas La calidad de las materias primas debe ser adecuada a su función en el sistema de producto. Los materiales muy puros o de alta calidad no deben utilizarse en productos con requisitos de calidad más bajos. Ejemplo: La pureza o la uniformidad del color de las pastas para la producción de ladrillos no es una característica muy importante; por lo tanto, se pueden utilizar pastas de “calidad más baja” para ello, ahorrando pastas de calidad superior para propósitos más exigentes. Esta estrategia está ya muy optimizada en el subsector de cerámica estructural. Criterio 2.4: Optimización de los materiales de los esmaltes y de la decoración El esmalte se aplica para dar al producto cocido determinadas propiedades técnicas y estéticas, como la impermeabilidad, facilidad de limpieza, brillo, color, textura superficial y resistencia química y mecánica. 27 El esmaltado implica el consumo de materias primas y de agua. En los casos donde el proceso de esmaltado no puede evitarse (mientras mantengan una calidad técnica), la reducción de la zona esmaltada o el grosor de la capa de esmalte, permiten reducir el consumo de dichos materiales. Por ejemplo, en los productos ornamentales, el diseñador puede optar por no esmaltar (parte de) el producto. Criterio 2.5: Reducción del uso de los moldes de yeso El consumo de los moldes de yeso puede reducirse mediante el diseño de producto: bien reduciendo el número de moldes necesarios para producir un producto o prolongando la vida útil de los moldes. Criterio 2.6: Uso de materiales reciclados dentro de la empresa El reciclado de los materiales dentro de la propia empresa puede ser una manera de ahorrar recursos naturales, disminuyendo el volumen de residuos de producción y reduciendo costes. Los materiales reciclados pueden, en cierta medida, sustituir a las materias primas, manteniendo una buena calidad. La mayoría de los sectores de la industria cerámica reciclan gran parte de los residuos generados en el propio proceso de fabricación, como por ejemplo, los restos del proceso de mecanización y acabado, y las bajas o artículos de calidad inadecuada en la fase de preparación de las materias primas. Otros ejemplos en la industria cerámica son: la valorización del agua residual (generada en las operaciones de limpieza, principalmente, en las secciones de preparación de esmalte y esmaltado) que permite en el caso de muchas empresas fabricantes de baldosas cerámicas el alcanzar vertido CERO, o la reutilización de los lodos de naturaleza cerámicas generados en las operaciones de limpieza de las secciones de preparación y aplicación de esmaltes. Normalmente, este fango o agua se reincorpora en el proceso de molturación en la fase de preparación de las materias primas que forman parte del soporte (plantas de secado por atomización o atomizadores). En este tipo de procesos de valorización no debe olvidarse otras implicaciones ambientales que puede conllevas este traslado de carga ambiental a otro medio, por ello es aconsejable, controlar las emisiones atmosféricas, ya que debido a la utilización de materiales reciclados en el producto la composición de estas puede verse afectada. Criterio 2.7: Uso de materiales reciclados procedentes de fuentes externas 28 El uso de materiales reciclados procedentes de fuentes externas representa también una opción para ahorrar recursos naturales y reducir costes, aunque el impacto ambiental y los costes de transporte pueden superar los beneficios ambientales que éstas actividades reportan. También, en este caso se deben controlar las emisiones atmosféricas, ya que debido a la utilización de materiales reciclados en el producto, éstas pueden verse afectadas de forma negativa. Sin embargo, es una opción a considerar. Un ejemplo es el uso del yeso de los moldes para la cerámica decorativa y las piezas de vajilla. El yeso, después de su uso, puede ser reciclado por el proveedor, quien recoge los moldes utilizados al entregar un nuevo lote de yeso. Los ejemplos de esta medida son la incorporación de los lodos del mármol y del granito generados en la industria de la piedra ornamental, y la incorporación de ladrillos y baldosas residuales procedentes de los derribos en las materias primas que forman parte del soporte cerámico de las baldosas, el uso de lodos de la industria de pulpa y papel en el proceso de fabricación de los termobloques, etc. Criterio 2.8: Uso de materiales reciclables La selección de materiales reciclables en los productos cerámicos monomatéricos no es una opción para el equipo de diseño; por lo tanto, en este caso esta medida/criterio no es de aplicación. En el caso de productos complejos, la selección de otros materiales debe hacerse de tal manera que generen materiales reciclados de alta calidad. Con respecto a los metales, por ejemplo, el hierro y el acero son los materiales más reciclados del mundo, y entre los más fáciles de reprocesar, ya que pueden ser separados de forma magnética de la corriente de residuos. Por otra parte, el aluminio es uno de los materiales más eficientes y extensamente reciclados. En cuanto a los plásticos, los diseñadores deben evitar múltiples tipos de plásticos o elegir aquellos que son compatibles para el reciclado. 3.4. Estrategia 3: Reducir el impacto ambiental de la producción La aplicación de las buenas prácticas y/o la implementación de las identificadas como Mejores Técnicas Disponibles (más conocidas como MTDs (siglas en español) o BAT(siglas en ingles) en la industria cerámica, tiene un alto potencial de reducción de la carga ambiental del sector y existen varias referencias en esta materia como es el Documento de Referencia sobre las BAT aplicables a cerámica [7] y al vidrio [8]. Criterio 3.1: Reducción del consumo energético en el proceso de cocción El uso energético más importante en la fabricación cerámica es la energía térmica utilizada durante la fase de cocción: por ejemplo, representa alrededor del 55% del total de la energía térmica consumida en el proceso de fabricación cerámica, de modo que la empresa debe adoptar medidas para minimizar este consumo. El diseñador puede influir en los tiempos de cocción y fomentar la reducción del consumo de energía a través de la forma del producto y la disminución de su grosor y masa global, si es técnicamente viable. En algunos casos, las decoraciones aplicadas después de la cocción (productos de doble cocción) requieren otro tratamiento térmico, de modo que el hecho de evitar este tipo de decoración llevará a una disminución del impacto ambiental y de los costes totales relacionados con el consumo energético. 29 Criterio 3.2: Reducción del consumo energético en los otros procesos de producción El uso de energía primaria en la fabricación cerámica se produce para la cocción en el horno pero, muchos procesos, como la preparación de las materias primas o el secado de los productos intermedios o de las piezas conformadas, también son muy intensivos en el uso de energía. El diseño de producto permite no solo influir en la necesidad y la duración de las operaciones de secado, sino también en el número de operaciones de acabado (que también consumen energía), influyendo de este modo en el consumo energético del proceso. Criterio 3.3: Reducción de las emisiones atmosféricas Siempre que sea posible, la empresa debe adoptar medidas para prevenir o minimizar las emisiones atmosféricas al exterior y las generadas en el ambiente interior de trabajo. Generalmente cualquier actividad industrial genera algún tipo de emisión cuyas principales características dependerán del tipo de proceso; en cuanto a la naturaleza de los contaminantes generados dependerá principalmente de si proceden de procesos de combustión o de sistemas de extracción de polvo. El diseño de producto puede influir en estos aspectos, a través de la reducción de los ciclos de cocción o la reducción del esmaltado según lo explicado en las listas de comprobación anteriores y en los procesos de fabricación. Por otra parte, la selección de los materiales influye en las emisiones atmosféricas durante la producción. Por ejemplo, la composición química de los materiales de decoración (esmaltes, pigmentos y otros) influirá en el perfil químico de las emisiones generadas durante el proceso de cocción; la introducción de materiales orgánicos en el soporte cerámico, tal como las fibras naturales, el polvo de corcho u otros, aunque aporten beneficios potenciales como un aumento de la porosidad, reducción del peso, etc., por otra parte, pueden conducir a la producción de COV y a la presencia de partículas en el proceso de cocción. 30 Criterio 3.4: Valorización de los residuos de producción La generación de algún residuo en el proceso de producción puede considerarse como la generación de un producto secundario, porque este puede aprovecharse de nuevo en el proceso como materia prima en las primeras fases (proceso de molturación). Esta estrategia no solo previene la eliminación de los residuos, sino permite también ahorrar los materiales de entrada y es un planteamiento muy extendido en la industria cerámica. Un ejemplo de este tipo de valorización son los lodos generados en las plantas de tratamiento de aguas residuales, que se pueden aprovechar para la producción dentro de la propia empresa o en otras empresas cerámicas. Criterio 3.5: Prevención de residuos Se puede prevenir la generación de residuos en la producción cuando los productos se diseñan de tal manera que se evitan o se minimizan las pérdidas y los procesos de acabado. Por ejemplo, las formas más sencillas son preferibles a las formas complejas debido a las pérdidas de producción. Otro ejemplo, se refiere a los residuos de los moldes de yeso, uno de los tipos de residuos más importantes que se generan en la industria cerámica. El diseño del producto cerámico, puede influir de forma significativa en la cantidad y/o las dimensiones de los moldes de yeso necesarios para la producción. 3.5. Estrategia 4: Fomento deL embalaje y de la logística respetuosos con el medio ambiente Esta estrategia debe asegurar que el producto se transporta desde la fábrica al minorista y al usuario de la manera más eficiente. Esto tiene que ver con el embalaje, el modo del transporte y la logística. Si un proyecto también incluye un análisis detallado del embalaje, el envase debe ser considerado como un producto en sí mismo, con su propio ciclo de vida. Criterio 4.1: Evitar o minimizar el embalaje En el ecodiseño, se cuestiona la necesidad de empaquetar siquiera. Los diseñadores deben considerar la función del envase y evitar, tanto como sea posible, el uso de materiales de embalaje así como la decoración y/o el etiquetado excesivo. 31 Por ejemplo, los productos individuales del hogar pueden venderse sin envase. En este caso, hace falta un envase especial para el transporte desde el productor al minorista, pero este puede ser integrado en un sistema reutilizable. El diseño de los productos cerámicos influye en la necesidad del envase. Por ejemplo, los juegos de vajilla apilable reducen la cantidad de embalaje necesaria. Por otra parte, la minimización de la relación peso/volumen reducirá la cantidad de material de embalaje requerida. Criterio 4.2: Sistema de envase retornable Cuando no se puede evitar el embalaje, se debe considerar un sistema de envase retornable o reutilizable. Las empresas deben adoptar los envases de un solo uso únicamente cuando las anteriores opciones no son viables. En el caso del envase retornable, se trata de un sistema en el cual el envase se devuelve al productor para una nueva utilización con la misma u otra finalidad. Normalmente, el transporte es asegurado por el productor o por el distribuidor. Por ejemplo: los productos que se venden individualmente en los supermercados pueden tener un sistema de envase reutilizable, establecido entre el productor y el supermercado. Criterio 4.3: Sistema de envase reutilizable En este sistema, el envase está diseñado para ser utilizado de nuevo con la misma u otra finalidad, sin tener que ser devuelto al productor. En este caso, se debe fomentar el equilibrio entre la durabilidad del envase y el peso/volumen que permite la optimización del funcionamiento del sistema de distribución. Criterio 4.4: Evitar el uso de sustancias perjudiciales en el embalaje El diseñador debe usar preferentemente materiales de embalaje sin sustancias perjudiciales como las tintas de impresión, pegamentos, etc., puesto que, además de los impactos sobre la salud humana y el ambiente, su presencia dificulta el reciclado y la eliminación final adecuada. Criterio 4.5: Uso de materiales reciclables en el embalaje 32 Al seleccionar los materiales, los diseñadores deben preocuparse también por su potencial de reciclado. El uso de materiales reciclables en el embalaje es una estrategia complementaria al sistema del envase reutilizable y al uso de los materiales reciclados. Se debe preferir el uso de embalaje de un solo material, ya que facilita el proceso de reciclaje. Además la diversidad de colores en el envase no debe obstaculizar el proceso de reciclaje. Criterio 4.6: Uso de materiales reciclados Se deben utilizar, tanto como sea posible, materiales reciclados con una buena relación calidad/precio. El uso de materiales reciclados en el embalaje reducirá el impacto ambiental del producto porque ahorra recursos naturales. El hecho de que existe mayor demanda de fibras de papel reciclado de la que se ofrece, puede dificultar la implantación de este criterio. Criterio 4.7: Uso de materiales biodegradables Si se seleccionan materiales biodegradables basados en los recursos renovables para el embalaje, el proceso de eliminación será entonces más fácil. Por ejemplo, el cartón sin recubrimiento con una impresión mínima es biodegradable. Criterio 4.8: Optimización del transporte Para poder optimizar el espacio sobre el palet durante el transporte de los productos, el dimensionado del producto más el embalaje debe de hacerse en función de un palet estándar. Criterio 4.9: Utilización de embalajes standard La diversidad de formatos de embalaje crea residuos y problemas de espacio e inventario para los productores de envases y los fabricantes de productos cerámicos. El diseñador debería escoger embalajes adecuadamente dimensionados. Criterio 4.10: Información sobre gestión de residuos de embalaje El objetivo de este criterio/medida es proporcionar información referida al final de vida del embalaje destinada al consumidor o usuario final. El equipo de diseño debe considerar toda la información que debe mostrarse en el embalaje para tal propósito (e.j. tipo de material, reciclaje, información sobre la eliminación, etc.). 3.6. Estrategia 5: Reducción del impacto ambiental en la fase de uso Criterio 5.1: Reducción del consumo indirecto de energía La legislación reciente en el UE y la creciente concienciación de los consumidores han potenciado el desarrollo de productos de eficiencia energética en el sector de la construcción. Los productos cerámicos, como los elementos estructurales, los revestimientos y pavimentos cerámicos, así como las fachadas cerámicas pueden tener un papel muy importante en el comportamiento energético de un edificio. Aunque el producto en sí mismo, por ejemplo un ladrillo, no consume energía durante el uso, éste si afecta el consumo de energía dentro del sistema de producto. En el diseño de este tipo de productos, el consumo de energía constituye un factor importante a abordar y una característica potencial clave en la valoración de los profesionales del sector de la edificación. Otro ejemplo, son las fachadas ventiladas, un método de revestimiento exterior del edificio que utiliza varios elementos, entre los cuales las baldosas cerámicas desempeñan un papel crítico. Las piezas cerámicas forman la cámara de aire ventilada 33 que permite el movimiento ascendente del aire, mejorando de este modo las prestaciones climáticas del edificio. Figura 5 Universidad Jaume I, Castellón. Por TAU Cerámica. Criterio 5.2: Reducción del consumo indirecto de agua Los aparatos sanitarios pueden diseñarse de tal manera que el consumo de agua se reduzca o que se aprovechen las aguas grises. Criterio 5.3: Reducción del impacto ambiental de la limpieza y del lavado La superficie, el material y la forma de un producto cerámico pueden tener un impacto directo en el proceso de limpieza. Si un producto es fácil de limpiar o de lavar, el consumo de agua y de los agentes de limpieza se reducen y el producto resulta más higiénico en el contacto con los alimentos, si este es el caso. 34 Por ejemplo, las baldosas porosas con superficies irregulares son muy difíciles de mantener limpias, especialmente al aire libre. Asimismo, las tazas con asas huecas o la vajilla en general, con curvas y formas complicadas, son muy difíciles de lavar. Estrategia 6: Aumento de la durabilidad del producto El objetivo de esta estrategia es la prolongación de la vida útil técnica y estética del producto, de modo que se utilice durante un tiempo tan largo como sea posible. Los productos cerámicos son productos duraderos, pero se pueden conseguir mejoras, a este respecto, todavía mediante el diseño. Aunque esta estrategia puede parecer poco atractiva para las empresas, porque “venderían menos”, podría ser interesante y competitivo para ciertos tipos de productos y segmentos del mercado donde la alta calidad y la durabilidad son fuertes argumentos de ventas. Criterio 6.1: Reducción del desgaste o cualquier otra pérdida de propiedades El diseño de producto debe prestar atención a la minimización del desgaste de los productos. La consideración del uso de materiales más resistentes y de estructuras más resistentes puede aumentar la vida útil del producto. Los productos cerámicos son muy resistentes al desgaste, pero en el caso de los productos complejos, los diseñadores deben conocer la vida útil técnica de los otros materiales utilizados (por ejemplo, metal, madera y otros elementos utilizados en cerámica de mesa), para no reducir la vida útil técnica del producto en su conjunto. El fabricante debe proporcionar información sobre los usos más apropiados para el producto de manera que sus propiedades se conserven el mayor tiempo posible. Criterio 6.2: Reposición de las piezas cerámicas A veces es difícil asegurar la homogeneidad de los productos cerámicos y, por tanto, si una pieza de la vajilla o una baldosa se rompe, a veces hace falta reponer el juego o el conjunto entero. Esto genera el consumo de recursos y la generación de residuos. Los diseñadores pueden superar este problema al elegir colores estables como el blanco, utilizando colores que no son monocromáticos o aprovechando la heterogeneidad de los colores o esmaltes como un valor estético añadido. El diseño de sistemas modulares, como por ejemplo las piezas de pavimento cerámico que se puedan instalar sin materiales adhesivos, permite ahorrar recursos, reducir los residuos de la edificación y facilitar la reposición de las piezas. Un ejemplo, es el pavimento técnico sobreelevado, un sistema de construcción instalado en una subestructura metálica a una cierta altura sobre el soporte, que no requiere ni mortero ni adhesivos cementosos. Otra manera de instalar los pavimentos cerámicos es el sistema de colocación conocido como “instalación seca”. El método, consiste en un sistema donde una lámina de material plástico está pegada o adherida en el dorso de la baldosa cerámica. A continuación, cada pieza puede juntarse con las otras piezas en uniones múltiples, evitando, de este modo, el uso de adhesivos y facilitando el desmontaje posterior en el caso de reformas o reparaciones. Sin embargo, cabe destacar que el hecho de utilizar materiales diversos en una pieza, dificulta la separación posterior para su reciclado. Sin embargo, a su vez, facilita enormemente el aprovechamiento 35 de las mismas piezas en otros lugares. Figura 6 Pret a porter de ROCA Criterio 6.4: Diseño intemporal El objetivo de esta medida es evitar los diseños que pueden llevar al usuario a sustituir el producto tan pronto como el diseño deje de estar de moda. El diseño de los productos debe ser tan intemporal como sea posible para poder alcanzar completamente su potencial técnico, evitando el rechazo y la eliminación prematuros por motivos de moda. Criterio 6.5: Fuerte relación producto-usuario 36 El buen diseño trasciende los cambios en las tecnologías de producción. A nivel social, sin embargo, las ideas de un buen diseño dependen de la cultura del momento. El reto para muchas empresas y diseñadores es crear productos que los usuarios encuentren atractivos para comprar, utilizar y guardar. La vida útil psicológica es el tiempo durante el cual los productos se perciben y, se utilizan como objetos dignos. Los productos deben presentar la capacidad material, es decir, la vida útil técnica y estética, así como la oportunidad inmaterial, de envejecer de una manera digna. La mayoría de los productos, necesitan mantenimiento y reparación para seguir siendo atractivos y funcionales. Los usuarios están dispuestos a dedicar tiempo a estas actividades únicamente si les importa el producto. Esta medida pretende dar al producto un valor añadido, en función de su diseño y funcionalidad, de modo que el usuario sea reacio a sustituirlo. Figura 7 Ecom4tile de CERACASA Estrategia 7: OPTIMIZACIÓN DEL SISTEMA DE FIN DE VIDA Los productos desechados constituyen una fuente valiosa de materias primas y, por lo tanto, esta estrategia trata de las opciones de diseño que facilitan el reciclado de los materiales al final de la vida del producto. Esta estrategia, se aplica a productos cerámicos complejos, es decir, los que incorporan también otros materiales, además de la cerámica, como los metales, plásticos, madera, etc., e incluye criterios o medidas para facilitar el reciclado de estos materiales. Criterio 7.1: Selección y variedad de los materiales para el reciclado fácil Con relación a los materiales que no sean cerámicos, se deben elegir materiales en función de su reciclabilidad. La mayoría de los materiales, especialmente los diferentes materiales plásticos, no pueden ser combinados en el reciclado de los materiales, de modo que los diseñadores deben consultar la información de compatibilidad para no perjudicar el proceso de reciclado. Criterio 7.2: Desmontaje fácil El reciclado real de los materiales reciclables utilizados en el producto es posible únicamente si estos son fáciles de desmontar al final de la vida del producto. El consumidor debe estar informado para que pueda separar fácilmente las partes plásticas o metálicas, por ejemplo, y dejarlas en los contenedores de residuos apropiados. En el caso de las baldosas cerámicas por ejemplo, el nuevo sistema de colocación, como es el pavimento sobreelevado técnico, permitiría reutilizarlas al final de su vida útil, por ejemplo como áridos o material de carga o hacer acopio para donar estas piezas en obras que se estén proyectando en países subdesarrollados. Criterio 7.3: Marcado de los materiales para el reciclado Para poder asegurar la clasificación y el reciclado, libre de problemas, de los materiales es necesario poder identificar los materiales y el embalaje sin tener que utilizar métodos que requieren mucho tiempo. Un marcado claro permitirá la separación rápida de los materiales. 37 38 4 CoNSiDeRaCioNeS CLaVe eN La aPLiCaCíoN De CRiTeRioS Cuando los principios y criterios ambientales, presentados en este documento, se tienen en cuenta en el proceso de diseño del producto, se generan a menudo conflictos ambientales, económicos y técnicos y problemas de evaluación en la práctica. Esto supone un reto real en el ecodiseño. Puede haber un conflicto económico entre el desarrollo de productos más duraderos y la estrategia comercial de la empresa; o un conflicto ambiental que surge del desarrollo de baldosas muy delgadas que requieren la incorporación de nuevos aditivos a la composición. ¿El ahorro de las materias primas compensa realmente la carga ambiental provocada por estos aditivos? Antes de su implantación, las medidas de ecodiseño deben evaluarse desde un punto de vista ambiental, económico y técnico, y habrá que hacer compromisos, teniendo presentes la estrategia de la empresa y los factores de motivación del ecodiseño. Muchas veces, se pueden hacer unas estimaciones aproximadas con respecto a los flujos de energía y materiales sin un gran gasto y, de este modo, se puede obtener suficiente información para poder evaluar el óptimo ambiental. Esto puede confirmarse únicamente de una manera rigurosa con la evaluación cuantitativa del ciclo de vida. El objetivo, sin embargo, no debe ser el hecho de encontrar el denominador común más pequeño en términos ambientales, sino de desarrollar innovaciones que permiten resolver completamente los conflictos señalados. Un compromiso constituye siempre la segunda mejor solución. Las innovaciones, por otra parte, son soluciones integrales que abarcan todo el ciclo de vida de los productos y proporcionan una resolución completa de un conflicto. 39 40 5 BiBLioGRaFía Y GLoSaRio De TéRMiNoS Bibliografía ▀▀ ANFFECC, CERAMICOLOR, EPSOM, VdMi, 1998. Ceramic Decorating materials: Aspects of product Stewardship. ▀▀ ASCER 2009 (Asociación Española de Fabricantes de Azulejos y Pavimentos Cerámicos). ▀▀ Behrendt et al., 1997. Life Cycle Design. A Manual for Small and Medium-Sized Enterprises. Springer. ▀▀ Brezet, J.C., van Hemel, C., 1997. Ecodesign: a Promising Approach to Sustainable Production and Consumption. Universidad Técnica de Delft/ UNEP. ▀▀ CRIADO, E.; SÁNCHEZ, E.; REGUEIRO, M. La industria cerámica española, ¿ante un cambio de ciclo?. Bol. Soc. Esp. Ceram. Vidr., 43(1), 85-101, 2004. ▀▀ Informe sanitarios 2006. Rev. constr. Alimarket, 74, 173-184 , 2007. 41 ▀▀ Integrated pollution prevention and control (IPPC): Reference Document on Best Avaliable Techniques in Glass manufacturing. Sevilla: European Comission, Final draft (06.2011). ▀▀ Integrated pollution prevention and control (IPPC): reference document on best avaliable techniques in the ceramic manufacturing industry. Sevilla: European Comission, 2007. ▀▀ Regional Activity Center for Cleaner Production (RAC/P). Pollution Prevention in the Structural Ceramics Sector. Mediterranean Action Plan. ▀▀ Regulation (EC) No 1907/2006 of the European Parliament and of the Council of 18 December 2006 concerning the Registration, Evaluation, Authorisation and Restriction of Chemicals (REACH). ▀▀ www.inedic.net Glosario de términos (en orden alfabético) Análisis de Ciclo de Vida Recopilación y evaluación de las entradas y salidas y de los potenciales impactos ambientales del sistema de producto a lo largo de su ciclo de vida. Fuente: ISO 14040 – Environmental management –Life cycle assessment – Principles and framework. Dematerialización 42 En economía la desmaterialización se refiere a la reducción absoluta o relativa de la cantidad de materiales requeridos para servir a las funciones económicas de la sociedad (www.wikipedia.pt). La sustitución de productos físicos por servicios o por combinaciones de productos y servicios que son capaces de satisfacer las necesidades de los usuarios es una estrategia de desmaterialización. Material Biodegradable Un material biodegradable es capaz de ser completamente descompuesto, bajo la acción de los microorganismos, en dióxido de carbono, agua y biomasa. Para algunos materiales la biodegradación puede llevar mucho tiempo, en función de su entorno (por ejemplo, la madera en una zona árida en comparación con el papel en el agua), pero en última instancia se descompone por completo. Fuente: http://csds.pratt.edu/greenGlossary.php Materiales de menor impacto Materiales que utilizan menos recursos y contaminan menos que los materiales convencionales a lo largo de su ciclo de vida. Fuente: http://www.cleanenergyprinciples.com/industry-resources/glossary/ Materiales Reciclables Materiales que puede ser recogidos, separados y procesados para ser usados como materias primas en la fabricación de nuevos productos. Fuente: http://www.epa.gov/osw/wycd/catbook/you.htm Materiales Reciclados Materiales de un producto recuperado de los residuos pre o post-consumo. Fuente: http://www.ecodesign-company.com/documents/BestPracticeISO14021.pdf Mejores Técnicas Disponibles (MTDs, siglas en inglés BAT) Las Mejores Técnicas Disponibles representan el estadio más avanzado en el desarrollo de tecnologías empleadas y sus métodos de operación, que pueden ser implantadas en el sector industrial pertinente en condiciones que son aceptables tanto económica como técnicamente, y que proporcionan la protección más efectiva del medio ambiente en su conjunto. Fuente: DIRECTIVE 2008/98/EC of the European Parliament and of the Council of 19 November 2008 on waste and repealing certain Directives. Prevención de residuos Reducir la cantidad de residuos generados en la fuente o reducir el contenido de sustancias tóxicas de estos residuos simplifica automáticamente su eliminación. La prevención de residuos está estrechamente ligada con la mejora de los métodos de fabricación e motiva a los consumidores a pedir productos más ecológicos y menos embalaje. Fuente:: http://ec.europa.eu/environment/waste/prevention/ 43 Reciclado Cualquier operación de valorización mediante la cual los materiales residuales son transformados en productos, materiales o sustancias tanto para la finalidad original como para otra. Incluye la transformación de la materia orgánica pero no incluye la recuperación de energía o el reprocesamiento en materiales que van a ser usados como combustibles o para Fuente: Directive 2008/98/EC of the European Parliament and of the Council of 19 November 2008 on waste Recursos en cascada La explotación secuencial de todo el potencial de un recurso durante su uso. Uso adicional de los materiales y/o componentes para una segunda aplicación o más. Este método aumenta la vida útil de un recurso mediante su reutilización en varias ocasiones. Recursos renovables Un recurso natural califica un recurso renovable si se repone por procesos naturales a un ritmo comparable o más rápido que su tasa de consumo por los humanos. La radiación solar, las mareas y los vientos son recursos perpetuos cuya disponibilidad no corre peligro a largo plazo. Los recursos renovables pueden incluir también materias como la madera, el papel, y la piel, si la recolección se realiza de una manera respetuosa con su entorno. Fuente : Adapted from http://placersustain.org/fairfield%20strategic%20plan.pdf Sistema de envase retornable 44 El diseño del sistema para permitir la reutilización de un envase un cierto número de veces antes de ser descartado. Sistema de final de vida (siglas en inglés EoL) Conjunto de procesos de un producto que pueden pasar cuando su tiempo de vida útil ha finalizado, incluyendo el desmontaje, restauración, reciclaje, incineración o eliminación final. Sistema de Producto Conjunto de procesos unitarios conectados material y energéticamente que realizan una o más funciones definidas. Fuente: ISO 14040 – Gestión Ambiental – Análisis de Ciclo de Vida – Principios y marco de referencia. Sistema Modular Un enfoque que subdivide un sistema en partes más pequeñas (módulos) que pueden ser creados independientemente y después se utilizan en los diferentes sistemas para conducir a múltiples funcionalidades. Sustancias Peligrosas Sólidos, líquidos o gases que pueden dañar a las personas, otros organismos vivos, a la propiedad o el medio ambiente. A menudo están sujetos a las regulaciones químicas. Fuente: http://en.wikipedia.org 45 46 PaTRoCiNa PaRTiCiPaNTeS