4. Ejecución plan de acción

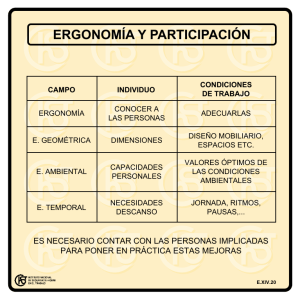

Anuncio

Ergonomía Participativa: una estrategia para mejorar condiciones de Trabajo Klgo. Rodrigo Pinto Retamal Ms Proyect Manager en Ergonomía, Especialista en Ergonomía ACHS. Contenidos 1. Antecedentes y Conceptos 2. Programa Ergonomía Participativa 3. Conclusiones y Recomendaciones 1.- Antecedentes Qué es ERGONOMÍA? Estudio del complejo hombre-máquina [H-M] El objeto es la adaptación del trabajo al hombre y no lo contrario……… Ergonomía Ocupacional • Enfoque antropocéntrico • Relación con productividad y calidad de vida • Contribución al comportamiento seguro • Aborda problemas emergentes Ambiental -Frío-Calor -Iluminación -Ruido Psicológica Organizacional -sistemas de turnos Ergonomía Física - Biomecánicas - Fisiológicos -Cognitiva -Psicosocial Historia “He notado a panaderos con las manos hinchadas, y también dolor; de hecho las manos de tales trabajadores se engruesan mucho por la presión constante de amasar la pasta” Magnitud del problema Porcentaje promedio de EP declaradas en la ACHS en el período 1995-2009 Enf.Musculoesqueléticas (30 %) 9% 3% 2% 1% Dermatitis (27 %) 30% 9% Laringopatías (19 %) Hipoacusias (9 %) Intoxicaciones (9 %) Salud Mental (3 %) Neumoconiosis (2 %) 19% 27% Asma otras (1 %) García A. 2011. Análisis de las Enfermedades Profesionales de la ACHS: descripción de la situación en el período 1995-2009. Ciencia y Trabajo. 13(40): 107-112. Marco Legal (Ley 16.744) Ergonomía Participativa “Estrategia que involucra a las personas en la planificación y control de una parte significativa de su trabajo, con el suficiente conocimiento y capacidad para influir sobre los procesos y sus resultados con el objetivo de conseguir metas específicas, asociadas al control de problemas de Ergonomía” [Haines y Wilson, 1998]. Instituciones como NIOSH de Estados Unidos, HSE de Inglaterra y la Agencia Europea para la Seguridad y Salud en el Trabajo, mencionan a la Ergonomía Participativa como estrategia eficaz para la prevención de los trastornos musculoesqueléticos de origen laboral (Gjessing et al.1994; Haines y Wilson 1998; Estill et al. 2001). Ergonomía Participativa El método ERGOPAR [Gadea R; Sevilla M.J y García Ana M. 2009] señala que el implementar una intervención participativa contribuye al cumplimiento de la normativa en materia de prevención de riesgos laborales ya que: - Promueve la seguridad y salud de los trabajadores. - Se proponen intervenciones adaptadas a las circunstancias de la empresa. - Se reduce la resistencia al cambio. - Acorta los tiempos de implementación de cambios, dada la implicación de personas con capacidad de decisión y personas que conocen sus puestos de trabajo. - Permite visualizar el compromiso de la empresa en prevención de riesgos laborales. Se mejoran las relaciones laborales, a través de la comunicación. Ergonomía Participativa Estrategia SOBANE, Jaques Malchaire. 2005 Ergonomía Participativa (condiciones de éxito) Un compromiso firme y claro de los directivos de la empresa y los representantes de los trabajadores. Integración del programa en el sistema de gestión de la empresa La participación en el programa de las personas adecuadas conformando un equipo de trabajo Un plan de comunicación efectiva El apoyo técnico de un tutor (Ergónomo) con experiencia La toma de decisiones tomada en consulta colectiva, considerando la participación de los trabajadores. 2.- Programa de Ergonomía Participativa (ACHS) 1. Análisis de Empresa 2. Evaluación de Riesgo 3. Construcción Plan Acción 4. Ejecución Plan Acción 5. Verificación y Control HITOS PRINCIPALES: 1. Análisis de empresa: Levantamiento según modelo preventivo ACHS. Datos accidentabilidad, TME en la empresa. 2. Evaluación de riesgos: Conformación Grupo Ergo, selección de tareas, Capacitación Grupo Ergo, aplicación herramientas de evaluación. 3. Construcción plan de acción: Reunión análisis medidas de control, consolidación de medidas de control simples y complejas acordadas con Ergónomo. 4. Ejecución plan de acción: implementación de medidas de nivel simple . 5. Verificación y control: Verificación medidas simples y evaluación por Ergónomo (Riesgo alto) 1. Análisis de Empresa 2. Evaluación de Riesgo 3. Construcción Plan de Acción 4. Ejecución Plan de Acción 5. Verificación y Control Se seleccionó una empresa manufacturera del sector industrial que posee procesos de fabricación de elementos de fijación (pernos, tornillos) y envases industriales de metal y plástico. Masa Aproximada promedio empresa 900 trabajadores. Dividida en 3 Sectores principales: A.S, Plásticos, Metálicos. Las estadísticas ilustran que los ingresos por Sobre esfuerzo por peso excesivo o movimiento brusco, asociado a la generación de TME se encuentra en el cuarto lugar de importancia respecto al número de casos reportados y representa sólo un 5,4% del total de días perdidos de las empresas involucradas. 1. Análisis de Empresa 2. Evaluación del Riesgo 3. Construcción Plan de Acción 4. Ejecución Plan de Acción 5. Verificación y Control Conformación Grupo Ergo El Grupo de Ergonomía de la empresa (Grupo Ergo) quedó conformado por 9 trabajadores : 2 Prevencioncitas de riesgo: 1 representante del sector metales y 1 representante de plástico y A.S. 3 Supervisores de área. 2 trabajadores representantes de tareas críticas (prensista y tornero) .2 Encargados de mantención de la empresa. 1. Análisis de Empresa 2. Evaluación del Riesgo 3. Construcción Plan de Acción 4. Ejecución Plan de Acción 5. Verificación y Control Resultados de la aplicación de la Lista de Chequeo TMERT MINSAL por parte del Grupo Ergo se presenta por sector y tarea evaluada. Nivel de riesgo Sección Tarea Trabajadore s por puesto REPETITIVIDAD Forjado Forjado Forjado Forjado Terrajado Rebabado pieza metálicas Esmerilado Punteado de pernos 3 3 2 3 POSTURA FUERZA TIEMPOS DE RECUPERACIÓN O DESCANSO 1. Análisis de Empresa 2. Evaluación del Riesgo 3. Construcción Plan de Acción 4. Ejecución Plan de Acción 5. Verificación y Control Resultados de la aplicación de la Lista de Chequeo TMERT MINSAL por parte del Grupo Ergo se presenta por sector y tarea evaluada. 2. Evaluación del Riesgo 1. Análisis de Empresa 3. Construcción Plan de Acción 4. Ejecución Plan de Acción 5. Verificación y Control Resultados de la aplicación de Método MAC por parte del Grupo Ergo se presenta por sector y tarea evaluada. INDICE DE RIESGO Sector Puesto Involucrados Actividad/tarea L/D Plástico Plástico Metales Metales Embaladores Cargadores Operario línea Merko Operario línea Merko L/D : Levantamiento/Descenso T : Transporte EA : Empuje y Arrastre LD/e : Levantamiento y descenso en equipo Paletizar mangas de 11 baldes Sacos de 25kg. Levantamiento de tapas (línea Merko) Paletizado de tapas (línea Merko) 11 14 16 16 T EA LD/e 1. Análisis de Empresa 2. Evaluación del Riesgo 3. Construcción Plan de Acción 4. Ejecución Plan de Acción 5. Verificación y Control Resultados de la aplicación de Talas de Liberty Mutual / Criterios Norma UNE EN 1005-3 por parte del Ergónomo Tarea (peso kg) Frecuencia Distancia (metros) Límite permisible fuerza inicial (Kg-f) Riesgo - Valor medido (Kg-f) 28,8 kg-f Levante parcial tambor con molido (110 kg) 60 veces al día 14,5 kg-f según Norma UNEEN 1005-3 No tolerable Empuje carro con tapas (904 kg) 6 veces al día 2m 47,4 kg-f 34 kg-f según Tablas de Liberty Mutual No tolerable Arrastre traspaleta con tambores de pintura llenos (700 kg aprox.) Levante parcial tambor con pintura (180 kg aprox.) 8 veces al día 20 m 40 kg-f 26 kg-f según Tablas de Liberty Mutual No tolerable 3-4 veces al día - 95 kg-f 14,5 kg-f según Norma UNEEN 1005-3 No tolerable 1. Análisis de Empresa 2. Evaluación de Riesgo 3. Construcción Plan de Acción 4. Ejecución Plan de Acción 5. Verificación y Control Se utilizó una estrategia en la cual el Ergónomo tiene un rol de moderador y guía, entregando el espacio necesario para el desarrollo de ideas que apunten a la solución del problema. En primera instancia se analizó el diagnóstico realizado, las tareas con riesgo crítico y particularmente los factores de riesgo que fueron calificados con color “rojo”, luego se propusieron medidas para el control de dichos factores. Como material de apoyo para construir el plan de acción se utilizó la Guía Técnica de Manejo Manual de Carga (MITRAB, 2008) y la Guía Técnica de Prevención de TME (ACHS, 2011). Es importante destacar que la mayor parte de las soluciones propuestas nace de los mismos trabajadores, quien en su mayoría ya tenía previamente identificado como contribuir a la solución del problema. 2. Evaluación de Riesgo 1. Análisis de Empresa Área Tarea 3. Construcción Plan de Acción Medida simple Metálicos Alimentación tapas línea Merko Inserción Modificar el procedimiento actual de funcionamiento generando cada una hora de trabajo 10 minutos de relevo por trabajador (pausa o cambio a función no repetitiva). X Metálicos Perforado Modificar el procedimiento actual de funcionamiento generando cada una hora de trabajo 10 minutos de relevo por trabajador (pausa o cambio a función no repetitiva). X Metálicos Generar rotación del trabajador con tarea de embalaje. Esta rotación debe quedar establecida en el procedimiento y se debe ejecutar en el tiempo durante el cual se completan 10 pallet o una jaula. X Inserción de asas en máquina Kase 2 X No X Elaborar un instructivo que describa la técnica correcta postura de asas y que éste quede en un lugar visible para los trabajadores. Rotación entre ayudante y maestro cada una hora En caso que la producción sea inferior a 1000 unidades se divide la tarea en 2 partes iguales. X Definir ejercicios compensatorios específicos a realizar en tiempos de recuperación determinados por el proceso X Definir la técnica de embalaje en la cual no se incline el tronco (tomar desde la bolsa) y dejarla establecida en el procedimiento. X Solicitar que el producto PE se despache sólo en Maxisacos X Generar pausas formales de 5 minutos cada 1 hora de trabajo lo cual debe quedar registrado en el procedimiento. X Terrajado Operador rebabadora Generar pausas formales de 10 minutos cada 1 hora de trabajo lo cual debe quedar registrado en el procedimiento. X A.S Esmerilado Implementar pausas formales de 10 minutos por cada hora de trabajo lo que debe quedar escrito en el procedimiento. X A.S Punteador de pernos Implementar pausas formales de 10 minutos por cada hora de trabajo lo que debe quedar escrito en el procedimiento. X A.S Tranversal Todas Plástico Inserción de baldes a máquina Moss 3 Plástico Instalador de asas plásticas Plástico Paletizar mangas de 11 baldes Plástico Levantamiento de sacos de 25 kg A.S Solicitar curso ACHS para formar monitores en ejercicios X compensatorios. 5. Verificación y Control Cumple Si Modificar el procedimiento actual de funcionamiento generando cada una hora de trabajo 10 minutos de descanso o bien generar un cambio de tarea a una no repetitiva. Plástico 4. Ejecución Plan de Acción Resultado: sobre un total de 14 medidas simples, se observó en terreno el cumplimiento de 11 de ellas lo que equivale a un 79% de cumplimiento. El resultado de la implementación de estas medidas implica una reducción del nivel de riesgo a niveles tolerables (amarillo-verde) en las tareas de naturaleza repetitiva. 1. Análisis de Empresa 2. Evaluación de Riesgo 4. Ejecución Plan de Acción 3. Construcción Plan de Acción 5. Verificación y Control Antes: Factor de riesgo Código Valor 4 6 Peso de la carga y frecuencia Distancia entre las manos y espalda Región vertical de levantamiento/descenso 3 2 1 1 0 0 Torsión y lateralización de tronco Restricciones posturales Acoplamiento mano-objeto Superficie de trabajo Otros factores ambientales Suma= 16 Después: Factor de riesgo Código Valor Peso de la carga y frecuencia 4 Distancia entre las manos y espalda Región vertical de levantamiento/descenso 3 Torsión y lateralización de tronco 0 Restricciones posturales 1 Acoplamiento mano-objeto Superficie de trabajo 1 0 0 Otros factores ambientales 0 Suma= 9 Empuje manual carros de gran peso Transporte con grúa horquilla Levantamiento de tamboresDE CONTROL REPRESENTAN Uso de mesa de UN polines NO SIEMPREmanual LAS MEDIDAS GRAN COSTO «Los expertos en prevención de riesgos, Marcelo Grez y Cristián Lara, cuentan que el programa de ergonomía participativa les ha permitido disminuir las dolencias músculo-esqueléticas que sufrían los trabajadores: “teníamos muchos casos de dolores en los brazos y espalda, en el mismo período bajamos en 43,7% las consultas por este tipo de dolencias, el programa nos sirvió bastante» 3.- Conclusiones y Recomendaciones - Se consigue formar y capacitar un Equipo de Ergonomía en la empresa asesorada según los parámetros establecidos en la literatura técnica. - Se logró que los integrantes del Equipo Ergo aplicaran las herramientas de evaluación contendidas en la normativa nacional previo a una capacitación formal y dirigida a los puestos de trabajo seleccionados. - Se consigue que la empresa en conjunto con la mutualidad definan un plan de acción con medidas de control simples y complejas bien enfocadas y dirigidas a la solución del problema diagnosticado. - Se consigue implementar un 79% de las medidas simples acordadas y además un 27% de las medidas complejas con lo cual se superan las expectativas respecto al objetivo inicial propuesto. - Por último se consigue cumplir con la legislación nacional en temas de Ergonomía ya que lo que solicitan las autoridades a las empresas son programas de prevención de TME según lo indicado en la Norma Técnica TMERT MINSAL y la Guía Técnica de Manejo Manual de Carga. Lo anterior es uno de los focos del PEP. Análisis y recomendaciones - Impacto económico positivo (Tompa E., et.al,2009). - Grupo Ergo efectos positivos del programa: conocimiento de la disciplina, mejoras concretas en los puestos de trabajo. Negativos: falta de reconocimiento, falta de comunicación. - Experiencia en otros países USA, Finlandia, Canadá rescatan resultados positivos en la prevención de TME (Rivilis I.et.al,2007). - Aumentar el plazo y evaluar aspectos cuantitativos respecto a la disminución de TME (resultados no formales). - Aspectos motivacionales, mantener el Grupo motivado no es simple. - Selección de la empresa: motivación, accidentabilidad controlada (evitar desviar la atención), compromiso formal de la Gerencia. TRABAJADORES Y EMPLEADORES BAJO UN MISMO OBJETIVO MEJORAR LA CALIDAD DE VIDA LABORAL…….LA ERGONOMIA NOS AYUDA A ALCANZAR ESTE OBJETIVO…. Gracias por su Atención! Ergonomía Participativa: una estrategia para mejorar condiciones de Trabajo Klgo. Rodrigo Pinto Retamal Ms Proyect Manager en Ergonomía, Especialista en Ergonomía ACHS.