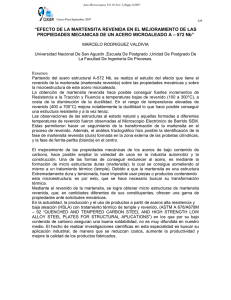

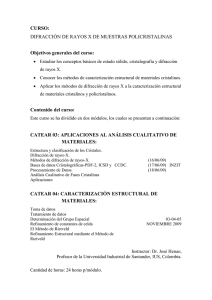

1 identificación y cuantificación de fases en acero inoxidable astm

Anuncio