capitulo i - Repositorio Digital UTE

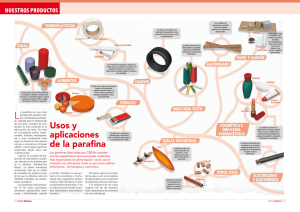

Anuncio