cátedra: ingeniería de procesos

Anuncio

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: SÍNTESIS DE PROCESOS

TRABAJO PRÁCTICO Nº 1

OBJETIVOS:

1. Introducirnos en el Método de Síntesis Jerárquica de Douglas, mediante la Jerarquización de

flowsheets de procesos existentes.

2. Revisar los conceptos de conversión y selectividad, desarrollando correlaciones entre ambas,

para su utilización en el cálculo de balances.

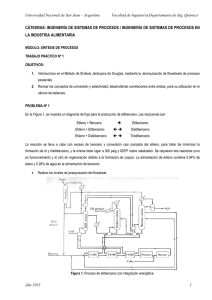

PROBLEMA Nº 1

Un flowsheet para la síntesis del etanol se muestra en la Figura 1. Las reacciones son:

Etileno + Agua

Etanol

2 Etanol

Dietil-Éter + Agua

La reacción tiene lugar a 560 ºK y 69 bar, y con una conversión del 7 % del etileno. La constante de

equilibrio para la producción del dietil-éter en esas condiciones es K = 0.2.

Las corrientes de alimentación son agua pura y etileno (90 % etileno, 8 % etano y 2% de metano).

Realice los niveles de jerarquización del flowsheet.

Figura 1.

Calentador de la

sección de

reacción

Venteo

Reactor

Agua

Separador

Lava

dor

Condensado

H2O

Año 2009

Columna

Columna

Alimentación

de etileno

Columna

Azeótropo

EtOH - H2O

DEE

H2O

1

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

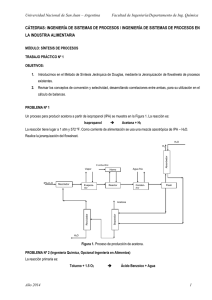

PROBLEMA Nº 2

En la figura 2, se muestra un diagrama de flujo para la producción de etilbenceno. Las reacciones son:

Etileno + Benceno

Etilbenceno

Etileno + Etilbenceno

Dietilbenceno

Etileno + Dietilbenceno

Trietilbenceno

La reacción se lleva a cabo con exceso de benceno y conversión casi completa del etileno, para tratar de

minimizar la formación de di y trietilbenceno, y la misma tiene lugar a 300 psig y 820ºF sobre catalizador.

Se requieren dos reactores (uno en funcionamiento y el otro en regeneración debido a la formación de

coque). La alimentación de etileno contiene 0.94% de etano y 0.28% de agua en la alimentación de

benceno. Realice los niveles de jerarquización del flowsheet.

Figura 2.

Año 2009

2

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

PROBLEMA Nº 3

Considere dos reacciones isotérmicas en paralelo, de primer orden en un reactor batch (o tubular)

alimentado con reactante puro:

A

B

A

C

Siendo B el producto deseado y C el producto no deseado. Se define la selectividad como S = mol de

producto deseado / mol de A convertido. Realizar un análisis cinético para determinar la dependencia de

la selectividad con la conversión.

¿Cuál sería el resultado si la primera reacción fuese de primer orden y la segunda de segundo orden?

PROBLEMA Nº 4

El isooctano (gasolina) se puede producir mediante las siguientes reacciones:

Buteno + Isobutano

Isooctano

Buteno + Isooctano

C12

Las reacciones tienen lugar en fase líquida a 45ºF y 90 psia en un reactor tanque agitado continuo.

Asuma que la cinética de la reacción coincide con la estequiometría y desarrolle una expresión para la

selectividad (isooctano producido por buteno convertido). Tome como valores de k1 y k2, 70.4 y 166.5

respectivamente y que los reactivos se alimentan puros al reactor.

PROBLEMA Nº 5

El etileno puede producirse a partir del craqueo térmico del etano mediante las siguientes reacciones:

C2H6

C2H4 + H2

C2H6

½ C2H4 + CH4

Las que tienen lugar a 820 ºC y 3.5 atm.

Algunos datos de la distribución de producto se dan en la siguiente tabla. Convertir los datos de

porcentaje en peso a porcentaje en moles, y luego desarrollar una correlación para la selectividad (moles

de C2H4 en la salida del reactor por mol de C2H6 convertido) en función de la conversión.

Tabla.

Componente

Producción, % peso

H2

2.00

2.47

2.98

3.51

4.07

4.64

CH4

1.30

1.63

2.12

2.69

3.23

3.96

C2H4

28.90

35.8

43.20

51.10

59.40

67.80

C2H6

67.80

60.10

51.70

42.70

33.30

23.60

Año 2009

3

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: SÍNTESIS DE PROCESOS

TRABAJO PRÁCTICO Nº 2

OBJETIVO: Desarrollar los balances de materia y calcular el potencial económico para el segundo nivel

de decisión del método de Douglas.

PROBLEMA Nº 1

El etileno puede producirse a partir del craqueo térmico del etano mediante las siguientes reacciones:

CH6

C2H4 + H2

CH6

½ C2H4 + CH4

Las reacciones tienen lugar a 820 ºC y 3.5 atm. Se desea producir 875 lbmol/h de un producto que

contiene 75 % de etileno. Suponer que la selectividad está dada por:

S=

Mol de C2 H 4 formado

0.0381

= 1−

Mol de C2 H 6 convertido

(1 − X )0.241

La alimentación de etano contiene 5 % de CH4 como impureza y su costo es de $ 1.65/ lbmol. El etileno

con una pureza del 95 % vale $ 6.15/ lbmol. El valor del combustible es de $ 4/ 106 BTU.

ΔHC, H2 = 0.123 x 106 Btu/ lbmol,

ΔHC, CH4 = 0.383 x 106 Btu/ lbmol

•

Dibuje la estructura de Entrada-Salida del proceso

•

Realice el gráfico de potencial económico.

PROBLEMA Nº 2

Considere el esquema de producción de etanol dado en el práctico 1. El caudal de producción deseado

es de 783 lbmol/h de mezcla azeotrópica (85.4 %mol de etanol), y los costos son: alimentación de etileno

(mezcla) $ 6.15/ lbmol, agua de proceso = $ 0.00194/ lbmol, etanol como azeótropo = $ 10.89/ lbmol y el

costo del combustible es de $ 4.00/ 106 Btu.

•

Dibuje la estructura de Entrada-Salida del proceso.

•

Realice el gráfico de potencial económico.

Año 2009

1

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

PROBLEMA Nº 3

Considere el esquema de producción de isooctano dado en el práctico 1. El caudal de producción

deseada es de 918 lbmol/h de isooctano.

Los costos de las corrientes son:

Buteno

$ 4.40/ lbmol

Isobutano

$ 5.63/ lbmol

Isooctano

$ 36.54/ lbmol

Combustible

$ 4.00/ 106 Btu

* Asuma el costo del n-dodecano como despreciable.

Y la composición de las corrientes de alimentación:

Componente

1

2

C3

8%

12 %

Buteno

80 %

-

i-C4

-

73 %

n-C4

12 %

15 %

•

Dibuje la estructura de Entrada - Salida del proceso.

•

Realice el gráfico de potencial económico.

PROBLEMA Nº 4

El estireno puede producirse por medio de las siguientes reacciones:

C6H5-C2H5

Etilbenceno

C6H5-C2H3 + H2

Estireno

(1)

C6H5-C2H5

Etilbenceno

C6H6 + C2H4

Benceno Etileno

(2)

C6H5-C2H5 + H2

Etilbenceno

C6H5-CH3 + CH4

(3)

Tolueno

Metano

La reacción tiene lugar a 1115 ºF y 25 psia. Se desea producir 250 lbmol/h de estireno.

Wenner y Dybdal encontraron correlaciones para la distribución de producto:

Moles de Benceno

= 0.333 X − 0.215 X 2 + 2.547 X 3

Mol de Estireno

Moles de Tolueno

= 0.084 X − 0.264 X 2 + 2.638 X 3

Mol de Estireno

Año 2009

2

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

donde X es la conversión a estireno. La corriente de alimentación de etilbenceno contiene 2 % en moles

de benceno.

Los costos de los productos y los reactivos son:

Etilbenceno

$ 15.75/ lbmol

Estireno

$ 21.88/ lbmol

Benceno

$ 9.04/ lbmol

Tolueno

$ 8.96/ lbmol

Combustible

$ 4/ 106 Btu

•

Esquematice la estructura de Entrada - Salida del proceso.

•

Realice el gráfico de potencial económico.

Año 2009

3

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: SÍNTESIS DE PROCESOS

TRABAJO PRÁCTICO Nº 3

OBJETIVO: Desarrollar la estructura de reciclo, e incorporar los nuevos costos en el potencial

económico obtenido en el nivel de decisión anterior del Método de Douglas.

PROBLEMA Nº 1

Desarrollar la estructura de reciclo para el problema de la síntesis de etanol. Suponer que ΔHR,EtOH =

-

19440 BTU/mol y ΔHR,DEE = - 5108 BTU/mol; la constante cinética de reacción está dada por:

k1 = (1.4 x 109 ) exp { − 29807 / RT (º R) }hr −1

y es de primer orden respecto al agua; y

Keq = (1.679 x 10−7 ) exp [ 10119 / T (º R )

•

]

Graficar el potencial económico versus las variables de diseño.

PROBLEMA Nº 2

Desarrollar la estructura de reciclo para el proceso de producción de isooctano vía alquilación de buteno.

Suponer

que

ΔH1

=

-

27440

Btu/lbmol,

ΔH2

=

-

25180

Btu/lbmol,

k1 = (9.56 ×1013 ) exp{−28000 /[ RT (º R )} [=] h −1 y

k 2 = (2.439 ×1017 ) exp{−35000 /[ RT (º R )} [=] h −1 ,

asumir ambas constantes de primer orden respecto al buteno.

0.558

Usar reactor tanque agitado continuo con la siguiente correlación de costo: 3150 V R

•

Graficar el potencial económico versus las variables de diseño.

•

Justificar el tipo de contacto usado.

Año 2009

[=] $ / año

1

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: SÍNTESIS DE PROCESOS

TRABAJO PRÁCTICO Nº 4

OBJETIVO: Desarrollar el mejor sistema de separación para diferentes procesos, utilizando para tal

propósito, los heurísticos disponibles, las aproximaciones en los cálculos de separación y la asistencia

de simuladores (con ayuda del profesor).

PROBLEMA Nº 1

Realizar el cálculo aproximado de la separación flash producida sobre la corriente de salida del reactor

del proceso HDA. Considere que los caudales de salida de cada uno de los componentes de la corriente

y la constante de equilibrio líquido-vapor para cada uno de ellos son:

Componente

fi o fj (mol/h)

Ki o Kj

H2

1549

99.07

CH4

2323

20.00

Benceno

265

0.0104

Tolueno

91

0.00363

Difenilo

4

0.000008

Estos valores han sido calculados para una conversión 0.75 y un valor de yPH = 0.4

PROBLEMA Nº 2

Hacer la mejor propuesta de sistema de separación para los siguientes procesos, considere si es

necesario un sistema de recuperación de vapor, donde debería colocarse, qué tipo de sistema de sería

el mejor, dé alternativas de secuenciamiento de columnas de destilación, cuál sería la mejor. Describa

en detalle cuáles son las razones de su propuesta e indique qué cálculos debería realizar para verificar

sus suposiciones o realícelos en caso de disponer de un simulador de procesos.

a) Proceso del estireno.

b) Proceso del isooctano. En este caso: ¿se pueden considerar columnas con corrientes laterales?

Año 2009

1

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: SÍNTESIS DE PROCESOS

TRABAJO PRÁCTICO Nº 5

OBJETIVO: Desarrollar la red de intercambio calórico (RIC) más eficiente y económica posible para un

conjunto dado de corrientes.

PROBLEMA Nº 1

Dadas las siguientes corrientes y servicios auxiliares:

Corriente

Te (K)

Ts (K)

F.Cp, kW/K

Observación

1

430

340

15

Líquido

2

310

395

7

Líquido

3

370

460

32

Vapor

Servicio auxiliar

Te (K)

Ts (K)

Costo $/kg

Vapor

500

500

0.006

Agua de enfriamiento

305

≤ 325

0.00015

Coeficientes globales de transferencia de calor:

Uheater = 0.3505 kW/m2. K

Ucooler = 0.2629 kW/m2. K

Costo de compra de los intercambiadores de calor:

CP($) = 3000 A0.5

A = [m2]

Operación de equipos = 8500 h/año

Tasa de retorno = r = 0.1

1. Para un ΔTmín = 10 K, calcular los requerimientos mínimos de calentamiento y enfriamiento, el

calor disponible en cada intervalo de temperatura, dibujar el diagrama de cascada.

2. Calcular la temperatura de pinch.

3. Calcular el número de intercambiadores de calor, sin tener que pasar energía a través del pinch.

4. Desarrollar una red de intercambiadores de calor.

5. Hacer el cálculo del costo de la RIC.

6. Calcular el número mínimo de intercambiadores de calor.

7. Realizar la ruptura de loops para eliminar intercambiadores de calor.

Año 2009

1

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

PROBLEMA Nº 2

Dadas las siguientes corrientes y servicios auxiliares:

•

Corriente

Te (C)

Ts (C )

F.Cp, kW/C

1

180

60

3

2

150

30

1

3

30

135

2

4

80

140

5

Servicio auxiliar

Te (C)

Ts (C)

Vapor

150

150

Agua de enfriamiento

32

≤ 52

Se requieren los mismos ítems que en el problema 1, con excepción del ítem 5.

Año 2009

2

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: SIMULACIÓN DE PROCESOS

TRABAJO PRÁCTICO Nº 6

OBJETIVO: A partir del diagrama de flujo de un proceso (DFP) determinado, obtener el diagrama de

flujo de información (DFI) asociado, y la secuencia lineal de resolución del mismo mediante los

algoritmos de Preprocesamiento de la Información.

PROBLEMA Nº 1

La alternativa tecnológica seleccionada para la producción de monoclorodecano se representa a través del

diagrama de flujo mostrado en la figura.

Las reacciones involucradas en el reactor son:

Cl2 + C10H22

MCD + HCl

MCD + Cl2

DCD + HCl

•

Realice el diagrama de flujo de información correspondiente y aplique el algoritmo de KehatShacham para su particionado, el de Lee Rudd para su rasgado y realizar el ordenamiento.

Año 2009

1

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

PROBLEMA Nº 2

El flowsheet simplificado para la producción de etileno a partir del craqueo térmico del etano es el

siguiente:

H2 - CH4

Destilador (25 atm)

Compresor

Etileno

Destilador (31 atm)

Horno

Absorbedor (35 atm)

Alimentación

de Etano

Aceite

Nuevo de

Etano

Lavado

•

Se requieren los mismos ítems que en el problema 1.

Año 2009

2

Universidad Nacional de San Juan – Argentina

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: SIMULACIÓN DE PROCESOS

TRABAJO PRÁCTICO Nº 7

OBJETIVO: Obtener el conjunto óptimo de variables de diseño y la secuencia de resolución de un

módulo básico de simulación (equipo), mediante la aplicación del Algoritmo de Lee, Christensen y Rudd.

PROBLEMA 01

Realizar la selección de variables de diseño y la secuencia de resolución, suponiendo que un proceso

está modelado por el siguiente conjunto de ecuaciones:

2 x 1 + 3 x 2 + 5 x 3 + 6 x 4 + x 5 = 10 (1)

4 x 2 + x 3 + 3 x 4 + 4 x 5 = 20

( 2)

x2 + 2 x3 +

+ x 5 = 25

( 3)

3 x3 +

+ 2 x 5 = 15

( 4)

2 x 1 + 7 x 2 + 6 x 3 + 9 x 4 + 5 x 5 = 30 (5)

PROBLEMA 02

Se requieren los mismos ítems que en el problema 01, pero para un intercambiador de calor líquido –

líquido (Figura), teniendo en cuenta las siguientes hipótesis:

1- Estado Estacionario.

2- Un solo componente.

3- Sin cambio de fase.

4- Equipo de un solo paso.

5- U (coeficiente global de transferencia) se supone constante.

6- Sin pérdida de carga a lo largo del equipo.

Las ecuaciones correspondientes son:

q = U . A . ΔT LM

(1)

q = Q1 ( H 1 s − H 1 e )

(2)

q = Q 2 ( H 2 s − H 2e )

(3)

ΔTLM =

(T1e − T2 s ) − (T1 s − T2 e )

⎡ (T − T2 s ) ⎤

ln ⎢ 1e

⎥

⎣ (T1 s − T2 e ) ⎦

H 1 s = H 1 s (T1 s , P )

Año 2009

(4)

(5)

1

Universidad Nacional de San Juan – Argentina

H 2 s = H 2 s (T2 s , P )

(6)

H 1e = H 1e (T1e , P )

(7)

H 2 e = H 2 e (T2 e , P )

(8)

Facultad de Ingeniería/Departamento de Ing. Química

Q2, T2e, H2e, P

INTERCAMBIADOR DE

CALOR – U.A

Q1, T1s, H1s, P

Q1, T1e, H1e, P

Q2, t2s, H2s, P

Figura.

Año 2009

2

Universidad Nacional de San Juan - Argentina

Química

Facultad de Ingeniería/Departamento de ing.

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: SIMULACIÓN DE PROCESOS

TRABAJO PRÁCTICO Nº 8

OBJETIVO: Introducirnos en el manejo básico de un simulador comercial de procesos químicos y

petroquímicos, mediante la resolución de un problema de aplicación.

PROBLEMA

1- COLUMNA DEMETANIZADORA

Una columna demetanizadora es operada como una columna sin reflujo con una presión en el tope de

2273.7 kPa y una presión en el fondo de 2308.15 kPa. La torre tiene dos alimentaciones y un calentador

lateral para controlar el caudal interno de vapor de la columna. La carga de calor del intercambiador

lateral es de 2.11e6 kJ/h. La torre tiene 10 etapas teóricas incluyendo el reboiler, y el calentador lateral

está ubicado en la etapa 4, contando desde el tope. Se asume un caudal de 1339.3 kmol/h del producto

de tope y los estimados de temperatura para el tope y el fondo son –87.22 ºC y 26.67 ºC

respectivamente. A continuación se muestran las alimentaciones, sus caudales y ubicación.

Condiciones de las alimentaciones:

Alimentación

1

2

Etapa

1

2

2273.7

2287.5

-119

-83.3

Presión (kPa)

Temperatura (ºC)

Componentes

kmol/h

kmol/h

N2

4.14

1.23

CO2

7.82

0.63

C1

1142.13

157.69

C2

311.53

25.66

C3

114.58

16.36

i – C4

18.08

4.44

n – C4

13.80

4.29

i – C5

5.86

3.21

n – C5

3.24

2.22

n – C6

0.55

0.81

n – C7

0.33

1.04

n – C8

0.09

0.59

Año 2009

1

Universidad Nacional de San Juan - Argentina

Química

Facultad de Ingeniería/Departamento de ing.

Calcular:

1- Recuperación de etano en el producto de fondo.

2- Recuperación de propano en el producto de fondo.

Debe bombearse el producto de fondo de la demetanizadora hasta una presión de 2756 kPa y usar esta

corriente como alimentación a la deetanizadora.

2- COLUMNA DEETANIZADORA

La columna deetanizadora opera como una columna de destilación con reflujo y tiene 15 etapas teóricas,

incluyendo el condensador y el reboiler. El plato de la alimentación es el séptimo contando desde el tope.

El producto de fondo de la demetanizadora es la alimentación de la columna y entra a una presión de

2756 kPa. La presión del condensador es de 2721.55 kPa y la del reboiler es de 2790.45 kPa.

Para simular la columna se asume que se desea una especificación para el producto de fondo de C2/C3

≤ 0.01 en fracción molar y una relación de reflujo de 2.5.

Se desea saber:

-

Cuál es la recuperación de etano en el producto de tope.

-

Cuál es la recuperación de propano en el producto de fondo.

NOTA: El producto etano de tope es todo vapor. Asuma un estimado de temperatura para la etapa 1 de

–3.89 ºC, para la etapa 15 (reboiler) de 93.33 ºC, y un caudal del producto de cabeza de 317.8 kmol/h.

Regrese al modo EDIT FLOWSHEET (CHEMCAD) e instale una válvula para reducir la presión del

producto a un valor de 1584.7 kPa. Esta corriente será utilizada como alimentación a la columna

depropanizadora.

3- COLUMNA DEPROPANIZADORA

La presión de la columna depropanizadora es de 1584.7 kPa, siendo la presión del reboiler de 1600 kPa.

El objetivo es obtener por el tope un producto propano con la siguiente especificación de composición: i

– butano + n – butano ≤ 1.5 % molar. La composición del propano en el producto de fondo debe ser ≤

2% molar.

Asuma que la columna tiene un total de 25 etapas ideales y la etapa de alimentación es la 12 a partir del

tope. La pérdida de carga a través del condensador es de 34.45 kPa y el producto de tope es un

destilado líquido condensado.

Calcular:

-

Recuperación de propano en el producto de tope.

-

Recuperación total de etano y de propano en el tren de destilación.

Año 2009

2

Universidad Nacional de San Juan - Argentina

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: SIMULACIÓN DE PROCESOS

TRABAJO PRÁCTICO Nº 8: Simulación del Proceso Otto – Williams

OBJETIVOS:

1-

Aplicar un programa generado en lenguaje de programación conocido (Qbasic), para la simulación de un proceso

sencillo.

2-

Comprender el funcionamiento de dicho programa para poder generar algoritmos propios de simulación.

Consideraremos la simulación de un proceso, propuesto inicialmente por Otto y Williams. Las corrientes de alimentación son especies

puras de A y B que se mezclan con una corriente de reciclo y entran a un reactor tanque agitado, donde tienen lugar las siguientes

reacciones:

A+B

C+B

P+C

C

P+E

G

Donde C es un producto intermedio, P es el producto principal, E es un subproducto, y G es un desecho aceitoso. Tanto C

como E pueden venderse por sus valores como combustible, mientras G debe ser tratado para poder ser desechado. La

planta consiste en un reactor, un intercambiador de calor para enfriar el efluente del reactor, un decantador para separar

el producto de desecho G de los reactantes y otros productos, y una columna de destilación para separar el producto P.

Debido a la formación de un aseó tropo, algo del producto (equivalente al 10 % en peso del flujo másico del componente

E) es retenido en el fondo de la columna. La mayoría del producto de fondo es reciclado al reactor y el resto es usado

como combustible (purga). El modelado de la planta puede realizarse sin un balance de energía y además simplificar el

problema considerando reacciones isotérmicas para la producción del producto P.

Consideremos los modelos de las diferentes unidades a fin de simular el flowsheet. Todas las corrientes están dadas en flujos

másicos.

Modelo de Reactor

F1

F2

FR

Feff

La velocidad de producción y descomposición de los componentes A, B, C, P, E y G están dados por cinéticas elementales

basadas en fracciones másicas. Por simplicidad se supone un reactor isotérmico. Las reacciones para este reactor son las

siguientes:

(

)

(

)

FeffA = F1 A + FRA − (k1 X A X B ).V .ρ

FeffB = F2B + FRB − (k1 X A + k 2 X C ). X B .V .ρ

( )

FeffC = FRC + (2k1 X A X B − 2k 2 X B X C − k 3 X P X C ).V .ρ

Año 2009

1

Universidad Nacional de San Juan - Argentina

Facultad de Ingeniería/Departamento de Ing. Química

( )

FeffE = FRE + (2k 2 X B X C ).V .ρ

( )

FeffP = FRP + (k 2 X B X C − 0.5.k 3 X P X C ).V .ρ

( )

FeffG = FRG + (1.5.k 3 X P X C ).V .ρ

Xj =

(F

A

eff

Feffj

+ FeffB + FeffC + FeffE + FeffP + FeffG

) , j = A, B, C , E, G, P

Donde las constantes de velocidad están dadas por:

[

k1 = 5.9755 ⋅ 10 9 exp(− 12000 / T ) h −1 ( fracción en peso )

[

exp(− 20000 / T )[h

−1

k 2 = 2.5962 ⋅ 1012 exp(− 15000 / T ) h −1 ( fracción en peso)

k 3 = 9.6283 ⋅ 1015

−1

]

−1

( fracción en peso )−1

]

]

y Xj es la fracción en peso del componente j, V es el volumen del reactor, T es la temperatura de reactor y ρ es la densidad de

la mezcla.

Modelo del Intercambiador de calor

Feff

Fex

Ya que no hay un balance de energía, las ecuaciones para esta unidad son directamente relaciones de entrada y salida

Fexj = Feffj , j = A, B, C , E , G, P

Decantador

Fex

Fd

Fwaste

Esta unidad supone una separación perfecta entre el componente G y el resto de los componentes, de tal forma que las

ecuaciones pueden ser escritas de la siguiente forma:

Fdj = Feffj , j = A, B, C , E , G, P

FdG = 0

G

Fwaste

= FexG

Año 2009

2

Universidad Nacional de San Juan - Argentina

Facultad de Ingeniería/Departamento de Ing. Química

j

Fwaste

= 0, j = A, B, C , E , G, P

Columna de Destilación

Fprod

Fd

Fbottom

Esta unidad supone la separación de producto P por la cabeza pero también supone que algo del producto es retenido por

debajo debido a la formación de un azeótropo, conduciendo a las siguientes ecuaciones:

j

Fbottom

= Fdj , j = A, B, C , E

j

F prod

= 0, j = A, B, C , E

P

Fbottom

= 0.1 FdE

P

F prod

= FdP − 0.1 FdE

Divisor de Flujo

Fbottom

FR

Fpurge

Las ecuaciones para esta unidad están dadas por:

j

j

F purge

= η ⋅ Fbottom

, j = A, B, C , E , P

j

FRj = (1 − η) ⋅ Fbottom

, j = A, B, C , E , P

Especificaciones para la simulación:

F1 = 6582 lb/h (todo A)

F2 = 14995.6 lb/h (todo B)

V = 1000 ft 3

η = 0.1

ρ = 50 lb/ft 3

T = < 600 ºR

•

•

Ejecutar la simulación del proceso, previo armado del flowsheet en base al enunciado del práctico.

Informar los resultados obtenidos adjuntando el flowsheet completo del proceso.

Año 2009

3

Universidad Nacional de San Juan - Argentina

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: OPTIMIZACIÓN DE PROCESOS

TRABAJO PRÁCTICO Nº 9

OBJETIVO: Resolver problemas de optimización empleando la función Solver (programa)

correspondiente al utilitario de planilla de cálculo Excel.

PROBLEMA 1

Una refinería procesa petróleo crudo para producir un número de gasolinas intermediarias, las cuales

deben ser posteriormente mezcladas (o cortadas) para producir dos grados diferentes de combustible

para motor, común y premium. Cada gasolina tiene un octanaje conocido, una disponibilidad máxima, y

un costo unitario fijo. Los dos combustibles tiene un octanaje mínimo especificado y un precio de

venta, y el mezclado (corte) se lleva a cabo a un costo unitario conocido. Obligaciones contractuales

imponen requerimientos de producción mínima de ambos combustibles. Sin embargo, todo el exceso

de combustible o la gasolina no usada puede ser vendido en el mercado libre a precios conocidos.

Determinar el plan óptimo de producción de la refinería en el próximo periodo de tiempo.

Precio de

Gasolina

intermedia

Disponibilidad

Octanaje

Impuestos

Costo de

Venta

corte

αi (bbl/periodo) βi

ci(3)

ci(4)

ci(5)

1

2,00E+05

70

30

24

1

2

4,00E+05

80

35

27

1

3

4,00E+05

85

36

28.5

1

4

5,00E+05

90

42

34.5

1

5

5,00E+05

99

60

40

1.5

Tipo de Producto

Ventas

Octanaje

Precio de Venta de los

mínimas

Mínimo γj

productos ($/bbl)

contratadas δj

Contratista

Venta libre

cj(1)

cj(2)

Común

5.00E+05

85

40

46

Premium

4.00E+04

95

55

60

Año 2009

1

Universidad Nacional de San Juan - Argentina

Facultad de Ingeniería/Departamento de Ing. Química

Gasolina

intermediaria

1

α1

x1

Ventas

Directas

y1

Z1

2

x2

α2

Ventas

Directas

y2

Z2

3

Ventas

x3

α3

Contratadas

Ventas

Directas

y3

Z3

Común

x4

γ1

4

α4

y4

Ventas

Directas

Ventas

Contratadas

x5

Premium

γ2

5

y5

α5

Ventas en el

mercado

V1

Ventas en el

mercado

V2

Ventas

Directas

Z5

Año 2009

2

Universidad Nacional de San Juan - Argentina

Facultad de Ingeniería/Departamento de Ing. Química

El índice de perfomance en este caso será el beneficio neto durante el periodo planificado. El beneficio

neto estará compuesto por las ventas de combustible para motor y las ventas intermedias menos los

costos de mezclado menos los costos recargados por los intermediarios. Las variables independientes

serán simplemente los flujos representados en la figura. Así, cada intermediario tendrá asociado a el

una variable que representa la cantidad de intermediario asignado a la producción de combustible

común, otra que representa la cantidad usada para producir premium y una tercera que representa la

cantidad vendida directamente.

Así, para cada intermediario i

xi = cantidad usada para común, bbl/periodo

yi = cantidad usada para premium, bbl/periodo

zi = cantidad vendida directamente, bbl/periodo

Cada producto tendrá dos variables asociadas a el: uno representa las ventas contratadas y otro

representa las ventas en el mercado.

Así, para cada producto j

uj = cantidad asignada a los contratistas, bbl/periodo

vj = cantidad vendida en el mercado, bbl/periodo

El modelo consistirá de balances de materia de cada intermediario y producto, restricciones de

mezclado que aseguren que se alcanzarán las performances requeridas, y límites de las ventas.

1- Balance de materia para cada intermediario i:

xi + yi + zi ≤ αi

donde αi es la disponibilidad del intermediario i a lo largo del periodo, en bbl/periodo.

2- Balance de materia de cada producto:

Σ xi = u1 + v1

Σ yi = u2 + v2

3- Restricciones de mezclado de cada producto:

Σ βi xi ≥ γ1 (u1 + v1)

Σ βi yi ≥ γ2 (u2 + v1)

donde βi es el octanaje del intermediario i, y γj es el octanaje mínimo del producto j.

4- Restricciones de ventas por contrato para cada producto j:

uj ≤ δj

Año 2009

3

Universidad Nacional de San Juan - Argentina

Facultad de Ingeniería/Departamento de Ing. Química

Donde δj es la producción contratada mínima, en bbl/período.

El criterio de beneficio neto está dado por:

∑c

(1)

j

u j + ∑ c (j2 ) v j + ∑ ci( 3) z i − ∑ ci( 4 ) ( xi + y i + z i ) − ∑ ci(5) ( xi + y i )

i

i

Donde:

c (j1) = Pr ecio de unitario para las ventas por contrato de j

c (j2) = Pr ecio de unitario para las ventas libres de j

ci(3) = Pr ecio de unitario para las ventas directas del int ermediario i

ci( 4) = Im puesto unitario del int ermediario i

ci(5) = Costo de corte del int ermediario i

Utilizando los datos dados en la tabla, el problema de planificación se reduce a:

Maximizar:

40 ∗ u1 + 55 ∗ u 2 + 46 ∗ v1 + 60 ∗ v 2 + 6 ∗ z1 + 8 ∗ z 2 + 7.5 ∗ z 3 + 7.5 ∗ z 4 + 20 ∗ z 5 − 25 ∗ ( x1 + y1 )

− 28 ∗ ( x 2 + y 2 ) − 29.5 ∗ ( x3 + y 3 ) − 35.5 ∗ ( x 4 + y 4 ) − 41.5 ∗ ( x5 + y 5 )

Sujeto a las siguientes restricciones:

x1 + y1 + z1 ≤ 2.105

x2 + y2 + z2 ≤ 4.105

x3 + y3 + z3 ≤ 4.105

x4 + y4 + z4 ≤ 5.105

x5 + y5 + z5 ≤ 5.105

x1 + x2 + x3 + x4 + x5 = u1 + v1

y1 + y2 + y3 + y4 + y5 = u2 + v2

70.x1 + 80.x2 + 85.x3 + 90.x4 + 99.x5 ≥ 85.(u1 + v1)

70.y1 + 80.y2 + 85.y3 + 90.y4 + 99.y5 ≥ 95.(u2 + v2)

u1 ≥ 5.105

u2 ≥ 4.104

Además todas las variables deben ser mayores o iguales a cero.

Año 2009

4

Universidad Nacional de San Juan - Argentina

Facultad de Ingeniería/Departamento de Ing. Química

PROBLEMA 2

La relación entre presión-volumen molar- temperatura de gases reales está dada para gases ideales

por la relación:

P.v=R.T

Donde:

P = presión (atm)

v = volumen molar (cm3/gmol)

T = Temperatura (K)

R = constante de los gases ( 82.06 atm . cm3/ gmol . K)

La ecuación semiempírica,

P=

R ∗T

a

− 1/ 2

v − b T ∗ v ∗ (v + b)

intenta corregir las separaciones de la idealidad pero involucra dos constantes semiempíricas a y b

cuyos valores están mejor estimados a partir de datos experimentales. Se han realizado una serie de

medidas de P, v, T.

Experimento Nº

P (atm)

v (cm3/gmol)

T (K)

1

33

500

273

2

43

500

323

3

45

600

373

4

26

700

273

5

37

600

323

6

39

700

373

7

38

400

273

8

63.6

400

373

•

Restricciones: Pest >= Pexp

•

Estimar los valores de a y b.

Año 2009

a, b >= 0

5

Universidad Nacional de San Juan

Facultad de Ingeniería/Departamento de Ing. Química

CÁTEDRA: INGENIERÍA DE PROCESOS

MÓDULO: OPTIMIZACIÓN DE PROCESOS

TRABAJO PRÁCTICO Nº 10

OBJETIVO: Aplicar las herramientas correspondientes del simulador de procesos químicos y

petroquímicos CHEMCAD para:

•

Optimizar la operación de un equipo simulado previamente.

•

Realizar el Estudio de Sensibilidad de la solución obtenida ante perturbaciones en los

parámetros de diseño de dicho equipo.

PROBLEMA

a) Se desea minimizar la fracción de propano en el producto de fondo de la columna

depropanizadora, simulada en el práctico “Simulación de Procesos”, mediante valores óptimos

de la presión de salida de la válvula reductora y de la carga calórica del condensador de

reflujo. No se consideran restricciones en este último caso.

Nota: para ejecutar la optimización previamente deberá modificar las siguientes especificaciones y

ejecutar la simulación nuevamente:

•

En el condensador: cambiar especificación de i-butano+n-butano, por el valor de la fracción

de propano en el producto de tope, obtenido en el práctico “Simulación de Procesos”.

•

En el reboiler: cambiar especificación de propano por el valor de la carga calórica del

reboiler obtenida en el práctico “Simulación de Procesos”.

b) Se desea determinar la sensibilidad de la fracción mínima de propano en el producto de fondo

obtenido en (a), a una reducción del 10% en la carga calórica del reboiler (QR) debida a una

disminución en el coeficiente global de transmisión de calor de dicho equipo por

ensuciamiento.

c) En ambos casos anteriores, plantee el problema de optimización e informe los resultados

obtenidos.

Año 2009

1

![A↔ B (-rA) = 0.04CA-0.01CR, [=] mol*L](http://s2.studylib.es/store/data/005357341_1-6e8dd554fb791e1c2c9f555a9c29f5b3-300x300.png)