PROPUESTA DE MÉTODO PARA LA

Anuncio

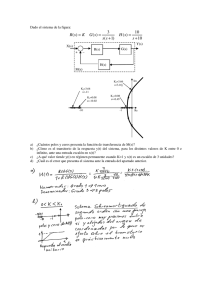

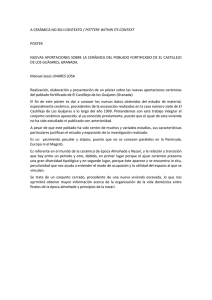

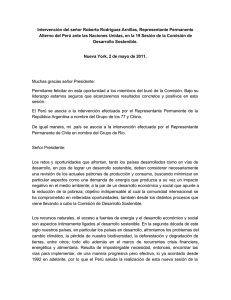

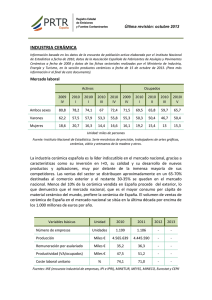

Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ PROPUESTA DE MÉTODO PARA LA APLICACIÓN DE LA ECOEFICIENCIA AL MODELO PRODUCTIVO DEL CLUSTER CERÁMICO P. Corma, J.M. Delgado y J.M. Rebollo QPT S.L. INTRODUCCIÓN Y OBJETIVO DEL ESTUDIO El presente trabajo tiene como objetivo fundamental estudiar la Ecoeficiencia en el modelo productivo del sector cerámico, entendiendo como tal a las empresas fabricantes de pavimento y revestimiento cerámico y a las empresas proveedoras de materias primas y materias auxiliares necesarias para la fabricación de la baldosa cerámica. Se ha llevada a cabo un proyecto de Cooperación Empresarial, desde la perspectiva del Benchmarking corporativo, en el cual se ha contado con un grupo de empresas con conocimientos e interés contrastado en temas medioambientales, que han acometido el presente proyecto desde una óptica común susceptible de intercambiar información de forma homogénea. Los objetivos del marcados para la realización del trabajo han sido: - Realizar un Balance Global del sector. Para ello se han calculado balances de entradas y salidas de los diferentes procesos implicados en la fabricación de la baldosa. Con ello se pretende definir un Inventario Ambiental. - Análisis y determinación de Aspectos e Impactos Medioambientales significativos en el Sector Cerámico. - Generar una propuesta de Buenas Prácticas del modelo productivo analizado. - Crear y poner a punto una herramienta informática que permite analizar el comportamiento medioambiental de las empresas cerámicas y orientar hacia la ecoeficiencia. Para llevar estos objetivos a cabo se ha seguido la familia de normas UNE EN ISO 14040 de Análisis del Ciclo de Vida aplicándolas al caso concreto del sector cerámico. Concepto de ecoeficiencia y su relación con el análisis del ciclo de vida (ACV) De forma intuitiva se puede entender el concepto de Ecoeficiencia como aquella forma de trabajar que haga que nuestros procesos sean eficientes teniendo como base de actuación aspectos ecológicos o medioambientales. Cabe recordar la diferencia entre procesos eficaces y procesos eficientes. En el primero de los casos la realización del proceso logra los objetivos marcados. En el segundo, un proceso eficiente logra los objetivos marcados minimizando los costes. Siguiendo el paralelismo, un proceso ecoeficiente conseguirá los objetivos marcados al menor coste medioambiental. Los objetivos de la Ecoeficiencia se pueden resumir en: - Disminuir los costes de medidas de prevención de la contaminación - Disminuir los costes de la gestión externa de los residuos - Optimizar la eficiencia de los procesos - Detectar nuevas posibilidades de negocio Las empresas que se configuren como líderes proactivos adelantando soluciones prácticas y novedosas en temas de Ecoeficiencia, serán las que marquen las reglas del juego en el futuro. La Ecoeficiencia se puede implantar generando procesos más eficientes medioambientalmente e innovando mediante la creación de nuevos y mejores productos. Para conseguir esto, se debe comenzar por analizar los procesos y etapas de producción y realizar balances de recursos que intervienen en la fabricación del producto. Una vez realizado el balance se obtiene un inventario ambiental, del cual saldrán unos aspectos e impactos medioambientalmente significativos. Una vez determinados estos aspectos e impactos significativos y relacionados con el inventario ambiental se pueden definir fichas de mejora a nivel de operación, a nivel de proceso, de diseño, a nivel tecnológico e incluso se pueden determinar fichas de buenas prácticas por área medioambientales. Es conveniente tener una herramienta informática de apoyo que nos permita realizar el proceso de análisis descrito anteriormente y nos ayude a estableces programas de mejora. El Análisis del Ciclo de Vida (ACV) es una herramienta que nos permite realizar este proceso de análisis de una forma ya establecida y sistematizada. El ACV evalúa las cargas medioambientales asociadas a un producto, proceso o actividad mediante la identificación y cuantificación del consumo de energía y recursos como entradas, y de los residuos, vertidos y emisiones generadas como salida al medioambiente; y así, identificar y evaluar las alternativas que puedan suponer mejoras medioambientales. 1 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ La norma UNE EN ISO 14040: 1997 define el ACV como una técnica para evaluar los aspectos medioambientales y los potenciales impactos asociados con un producto, mediante: - La recopilación de un inventario de las entradas y salidas relevantes de un sistema - La evaluación de los potenciales impactos medioambientales asociados con esas entradas y salidas - La interpretación de los resultados de las fases de análisis de inventario y evaluación de impacto de acuerdo con los objetivos del estudio. El ACV estudia los aspectos mediambientales y los impactos potenciales a lo largo de la vida del producto, (es decir, de la cuna a la tumba), desde la adquisición de las materias primas hasta la producción, uso y eliminación. Las categorías generales de impactos medioambientales que precisan consideración incluyen el uso de recursos, la salud humana y las consecuencias ecológicas. Las fases del ACV se esquematizan en la siguiente figura: FIGURA 1: FASES DE UN ANÁLISIS DE CICLO DE VIDA Definición del objetivo y el alcance del estudio Definición del objetivo y el alcance del estudio INTERPRETACIÓN Definición del objetivo y el alcance del estudio El estudio se refiere al Ciclo de Vida de las Baldosas Cerámicas desde el segundo escalón de sus entradas y hasta el producto Baldosa Cerámica. El segundo escalón de entradas implica analizar los flujos de entrada y salida de: - Escalón 1: Entradas directas para la producción de baldosas cerámicas - Escalón 2: Entradas directas del Escalón 1 La salida será la Baldosa Cerámica (entendida como un mix de pavimento y revestimiento). El estudio queda abierto para incorporar datos de más empresas y poder actualizarse automáticamente (ello incluiría la ampliación del mix) Tanto en el Escalón 1 como en el Escalón 2 se analizarán los flujos de entrada y salida. Fig. 2.- Esquema del Sistema del Producto Escalón 2 Escalón 1 ATOMIZACIÓN FRITAS Y ESMALTES CARTONAJES FABRICACIÓN DE BALDOSA CERÁMICA CON ATOMIZACIÓN BALDOSA CERÁMICA MAQUINARIA ADITIVOS QUÍMICOS TRANSPORTE FABRICACIÓN DE BALDOSA CERÁMICA CON ATOMIZACIÓN OTRAS SALIDAS OTRAS ENTRADAS 2 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ EXPERIMENTAL: Función: - Recursos utilizados para producir Baldosas Cerámicas - Residuos producidos durante dicho Ciclo Unidad Funcional: - Cantidad de recursos utilizados para producir un metro cuadrado de Baldosas - Residuos generados por metro cuadrado de Baldosas Flujo de referencia: - Materiales para la producción de Baldosas - Materiales para obtener los Materiales para la producción de Baldosas Límites del sistema: - Se indican en el esquema de la Figura 2 Categorías de los Datos: - Los datos se agrupan en: o Energía o Agua o Materias Primas o Otros entradas físicas o Productos o Emisiones atmosféricas o Emisiones al agua o Emisiones a los suelos o Otros aspectos medioambientales Criterios para la inclusión inicial de entradas y salidas: Se han tenido en cuenta: - Facilidad de identificación en el flujo general - Disponibilidad de datos - Que queden incluidos los más significativos desde el punto de vista de influencia sobre: Personas, medio, coste. - Que estén incluidos criterios de: o Masa. Que la suma de todos los contemplados supongan más del 85% de las entradas de masa. o Energía: Que la suma de todos los contemplados supongan más del 85% de las entradas de energía. o Importancia sobre el medio ambiente: Que las emisiones al medio contempladas supongan más del 85% del total emisiones (en peso) - Opiniones de los expertos Ficha de Trabajo: Requisitos relativos a la calidad de los datos: - Ámbito geográfico: Empresas radicadas en Comarcas de Castellón - Ámbito temporal: Datos aportados por los expertos y relativos a 2001-2002. - Ámbito tecnológico: Se han tomado los datos disponibles en las empresas (consumos y mediciones internas o externas). - Exactitud: Se han realizado cálculos de consumos globales a partir de datos anuales o temporales de los consumos individuales de las empresas (el sistema queda abierto para acumular datos nuevos de nuevas empresas) - Alcance y representatividad: Se han tomado datos de empresas tipo en cada caso (el sistema queda abierto para acumular más datos de nuevas empresas) - Homogeneidad de los datos: La metodología del estudio se ha realizado siempre en grupo y con la definición de datos, unidades y toma de valores de forma consensuada. - Reproducibilidad de los datos: Se incluye la metodología en la definición y toma de datos, de modo que cualquier empresa los pueda tomar e incorporar al sistema. Revisión Crítica: El presente Análisis del Ciclo de Vida está sujeto a Revisión Crítica (conforme a lo especificado en la Norma ISO14040) y se propone su realización por cualquiera de los siguientes medios: o Expertos externos ajenos al grupo de trabajo 3 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ o Partes interesadas que lo soliciten Los autores que han confeccionado el Análisis del Ciclo de Vida están abiertos a considerar cualquier Revisión Crítica que se les solicite. Normas de referencia - ISO 14040: Análisis del Ciclo de Vida. Principios y estructura - ISO 14041: Análisis del Ciclo de Vida. Definición del objetivo y alcance y el Análisis de Inventario - ISO 14042: Análisis del Ciclo de Vida. Evaluación de Impacto del Ciclo de Vida - ISO 14043: Análisis del Ciclo de Vida. Interpretación del Ciclo de Vida DESCRIPCIÓN DE LOS SISTEMAS Como se ha comentado en el Alcance, el Análisis del Ciclo de vida de la Baldosa Cerámica se ha realizado llegando hasta el segundo escalón. Teniendo en cuenta que: Escalón 1: Entradas directas para la producción de baldosas cerámicas Escalón 2: Entradas directas al escalón 1. • Dentro del primer escalón se verá el caso de: - una empresa fabricante de baldosas cerámicas en la cual no exista el proceso de atomización y - una empresa cerámica en la que exista el proceso de atomización. • En el segundo escalón se han contemplado las actividades de: - fabricación de polvo atomizado, - fritas, esmaltes y colores, - aditivos químicos, - cartonajes y embalajes, - maquinaria auxiliar - transporte de materias primas Se va a describir el primer escalón con mayor detalle, separando el proceso de fabricación en sus respectivas etapas y procesos. En el caso del segundo escalón se realizará una descripción básica del proceso de fabricación. Primer escalón Fabricación de pavimento y revestimiento cerámico con y sin atomización El proceso de fabricación se desarrolla en cinco fases sucesivas diferenciadas: • Atomización • Conformación del producto mediante prensado • Aplicación de esmaltes para decorar el producto • Cocción del azulejo para conseguir el producto acabado • Clasificación y embalaje Segundo escalón Fabricación de polvo atomizado La fabricación de polvo atomizado contribuye a la fabricación de la baldosa aportando el polvo atomizado, es decir, los gránulos de arcilla necesarios para conformar el soporte. El proceso de secado por atomización es un tipo de secado por el cual, una suspensión pulverizada en finas gotas, entra en contacto con aire caliente para obtener un producto sólido granular de bajo contenido en agua. La fabricación de polvo atomizado comienza con un mezclado en fase líquida de la arcilla junto con defloculantes y otros aditivos. Esta suspensión, denominada barbotina, se bombea e inyecta en los atomizadores en contracorriente con aire caliente, de tal forma que al secarse quedan unos gránulos de arcilla que como característica más importante cabe destacar la buena fluidez que presentan. La etapa final de la atomización es la separación del polvo granulado de los gases, descargándolo en una cinta transportadora y llevándolo a silos para su almacenamiento y posterior comercialización. La corriente de gases utilizada para secar la barbotina y obtener el producto atomizado es evacuada, conteniendo un elevado grado de humedad y partículas de polvo muy finas en suspensión. Fabricación de fritas y esmaltes Las empresas dedicadas a la fabricación de fritas, esmaltes y colores aportan a la fabricación del azulejo los materiales necesarios para decorar el azulejo. 4 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ Básicamente, el proceso de fritado consiste en una dosificación y mezcla de materias primas seguidas por una fusión a elevadas temperaturas y un enfriamiento brusco para formar un vidrio de una composición determinada, llamado frita. Los esmaltes se fabrican a partir de las fritas obtenidas tras mezclarlas con determinadas materias primas. En general el proceso se resume una dosificación y mezcla de fritas, materias primas y/o colores y un posterior envasado. En algunos casos, tras la mezcla hay una etapa de molturación. El proceso de fabricación de colores cerámicos se centra en la calcinación a elevadas temperaturas de una mezcla de óxidos inorgánicos. seguido de un acondicionamiento físico del producto obtenido por molturación o lavado y secado. Fabricación de aditivos químicos Las empresas dedicadas a la fabricación de aditivos químicos proporcionan diversas sustancias químicas necesarias para la fabricación de la baldosa cerámica, como pueden ser, desfloculantes, ligantes, serifix, colas... Esquemáticamente, se puede definir el proceso de fabricación de estos productos como una mezcla de materias primas químicas de naturaleza orgánica y una adición de agua y otras disoluciones hasta conseguir las propiedades físicas (densidad y viscosidad) y químicas (composición) adecuadas para cada producto. Fabricación de cartonajes Las empresas fabricantes de cartonajes y embalajes, contribuyen aportando los cartones y plásticos necesarios para embalar el producto cerámico fabricado. En este estudio sólo se considerará la fabricación de cartonajes. La fabricación de envases de cartón comienza en la recepción de las bobinas de cartón. A partir de dichas bobinas, cortan el cartón según el patrón necesario para dar forma a las cajas. Tras el corte, marcan el cartón de forma que sea fácil su plegado y montaje posterior de la caja de cartón. Sobre el cartón cortado se impresiona el diseño de las cajas de cartón. El proceso finaliza con el empaquetado de estas cajas desmontadas en palets para facilitar su transporte hasta las industrias de baldosas. Fabricación de maquinaria auxiliar Proporcionan a la industria cerámica la maquinaria necesaria para fabricar azulejos. Esta maquinaria va desde los silos de almacenamiento, líneas esmaltadoras y líneas de clasificación. Debido a las limitaciones de los datos disponibles, sólo se considera para este estudio la fabricación de líneas esmaltadoras. El proceso de producción de maquinaria se centra en fabricar las piezas necesarias para montar la maquinaria a partir de materias primas metálicas y de maquinaria semielaborada. La labor más habitual del fabricante será corte, conformado de piezas, montajes y soldaduras. Pueden haber tratamientos adicionales como limpiezas, desengrases, decapados, pintados, etc. Transporte Dentro de este estudio, se ha considera únicamente el transporte relativo a llevar las materias primas antes mencionadas hasta la industria cerámica (Primer escalón, entradas), así como el transporte desde las canteras a los atomizadores (Segundo escalón). Se ha considerado únicamente el transporte por carretera a través de camiones, que como media pueden transportar unas 20 toneladas por viaje. Se ha considerado que los camiones utilizan gasoil como combustible. ANÁLISIS DE INVENTARIO Se ha determinado el inventario de entradas y salidas tanto para los dos procesos estudiados en el primer escalón como para los procesos estudiados en el segundo escalón. En los siguientes diagramas (Diagramas 3 y 4) se muestra las entradas y las salidas propias de los dos procesos de fabricación de baldosa cerámica estudiada. En el Diagrama 5 se puede observar de manera simplificada en que medida interviene cada producto fabricado en el segundo escalón para la fabricación de la baldosa cerámica (primer escalón). Finalmente en el Diagrama 6 se muestran globalmente las entradas y salidas del segundo escalón. A continuación de los diagramas se muestra el inventario de entradas y salidas estudiado para los diversos procesos. Cabe decir que el inventario no está completo puesto que en algunos casos no se ha podido conseguir determinados datos, por lo tanto es susceptible de ampliación y mejora con la aportación de nuevos datos por parte de las empresas o con la incorporación de datos disponibles en la bibliografía. 5 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ Figura 3: ENTRADAS Y SALIDAS DE LA FABRICACIÓN DE BALDOSA CERÁMICA CON ATOMIZACIÓN CO2 NOx POLVO SO2 GASOIL ELECTRICIDAD GAS AGUA ARCILLA ACEITES RODILLOS PALETS CARTÓN TRAPOS PDTOS, QUÍMICOS TRAPOS ACEITE USADO RODILLOS PALETS CARTÓN PLÁSTICO PDTOS QUÍMICOS FABRICACIÓN DE BALDOSA CON ITALCERÁMICA ATOMIZACIÓN LODOS 6 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ Figura 4: ENTRADAS Y SALIDAS DE LA FABRICACIÓN DE BALDOSA CERÁMICA SIN ATOMIZACIÓN CO2 NOx POLVO SO2 GASOIL ELECTRICIDAD GAS AGUA POLVO ATOMIZADO ESMALTE VEHICULO SERIGRÁFICO SERIGRAFÍAS (FRITAS) CARTÓN PLÁSTICO PALETS FABRICACIÓN DE BALDOSA SIN ATOMIZACIÓN ACEITE USADO CARTÓN PLÁSTICO ENVASES RP'S SÓLIDOS CONTAMINADOS CHATARRAS TIESTO COCIDO POLVO ATOMIZADO BIZCOCHO CRUDO RAU LODOS 7 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ Figura 5: Contribución de los procesos del segundo sobre el primer escalón POLVO ATOMIZADO ESMALTE 0,8927 Kg/m2 21,035 Kg/m2 PRODUCTOS QUÍMICOS BALDOSAS CERÁMICAS CARTONAJE 0,1589 Kg/m2 0,1697 km/m2 TRANSPORTE 0,0302 Kg/m2 1*10^-7 linea/m2 MÁQUINARIA 8 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ Figura 6: Entradas y salidas del segundo escalón ARCILLA TRIPOLIFOSFATO M ETASILICATO BOLOS DE SILEX AGUA FUERZA GAS GASOIL ACEITES TRAPOS PO LVO AT O MIZADO FLEJES PALETS TABLEROS FILM GAS ACEITE GASOIL TROQUELES CLICHÉS PAPEL TINTAS ALM IDÓN COLAS SOSA BORAX PARAFINA PRODUCTOS QUIM ICOS CARTÓN EM BALAJE NOx SOx CO2 POLVO CHATARRA RSU BOLOS ACEITES USADOS ENVASES AGUAS TRAPOS PALETS FANGOS COM BUSTIBLE NEUM ÁTICOS ENVASES PLÁSTICOS RP'S SACOS PAPEL RP'S BOLSAS PLÁSTICOS RP'S BIG-BAGS RP'S ENVASES M ETÁLICOS RP'S PALETS REFRACTARIO CONTAM INADO FRITAS BARREDURAS M ,PRIM AS, CONTAM INADAS TORTAS SÍLICE Y ARENAS FELDESPATO SILICATO DE CIRCONIO ÓXIDO BÓRICO ESMALTE ENVASES M ETÁLICOS TRAPOS LODOS ACEITES DISOLVENTES BATERIAS FLUORESCENTES EM ISIONES GLICOLES CM C CELULÓSICOS ACRÍLICOS PRO DU CTO S Q U ÍMICO S BALDO SAS CERÁMIC AS T RAN SPO RT E CO2 NOx SOx PARTÍCULAS DISOLVENTES NO HALOGENADOS ACEITE USADO PILAS M ERCURIALES RESTOS DE LABORATORIO AGUAS AM INAS ALCOHOL POLIVINÍLICO POLIACRILATOS CART O NAJE RECORTE ENVASES PAPEL INERTES CHATARRA ÓXIDOS INORGÁNICOS AGUA ELECTRICIDAD GAS RESIDUOS HC NOx CO PARTÍCULAS NEUM ÁTICOS USADOS HIERROS ACEROS ELECTRODOS CABLES PINTURAS DISOLVENTES TALADRINA ACEITE DE CORTE ENERGÍA AGUA GASOIL EM BALAJES PALETS TRAPOS MÁQ UIN ARIA EM ISIONES CHATARRA ENVASES RP'S PALETS ACEITES USADOS TALADRINA POLVO DE CICLONES AGUAS RSU TRAPOS IM PREGNADOS BATERIAS TUBOS FLUORESCENTES 9 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ RESUMEN DE INVENTARIO TABLA 1 : RESUMEN DE ENTRADAS GRUPO RECURSOS ENERGÉTICOS CONSUMO AGUA CONSUMO DE RECURSOS TRANSPORTE ENTRADA Gas natural Gasóleo Electricidad Agua Recursos Naturales y Otros recursos Transporte CANTIDAD 533,682163 0,180475 5,490390 30,999615 68,620236 0,372735 UNIDAD Th/m2 L/m2 KWh/m2 L/m2 Kg/m2 Km/m2 CANTIDAD 0,000751 0,025785 0,000500 0,007267 0,002115 1,372762 1,099366 0,066696 12,905373 UNIDAD Kg/m2 Kg/m2 Kg/m2 Kg/m2 L/m2 Kg/m2 ud/m2 Kg/m2 Kg/m2 TABLA 2 : RESUMEN DE SALIDAS GRUPO EMISIONES GASEOSAS RESIDUOS PELIGROSOS RESIDUOS INERTES RAU LODOS ENTRADA CO2 NOx SOx P.S. Aceite usado Otros RP’s RI’s Basuras Lodos EVALUACIÓN DE IMPACTOS Siguiendo las directrices marcadas por la Norma UNE-EN-ISO 14042 sobre Evaluación de Impacto del Ciclo de Vida (EICV), se va a proceder en primer lugar a una Selección de las categorías de impacto. Para ello se van a fijar los impactos medioambientales más significativos en los que contribuye potencialmente la industria cerámica. Una vez determinadas las categorías de impacto y los indicadores de categoría relacionados con el impacto, se procederá a asignar los resultados obtenidos en el Inventario del ciclo de vida de la baldosa cerámica o también conocidas como cargas ambientales del sistema a dichas categorías de impacto. Este proceso se conoce también como Clasificación. Tras tener asignados los resultados del inventario a las categorías de impacto se procederá a su Caracterización. Este paso es necesario puesto que no todos los elementos que contribuyen a un determinado impacto lo hacen de la misma manera. Los datos de las distintas cargas ambientales se agregan dentro de una categoría de impacto utilizando unos factores de peso o equivalencia que se denominan “factores de caracterización”. Estos factores deben ser científicamente justificables y aceptados internacionalmente. El paso siguiente a la caracterización es la Normalización de resultados obtenidos. Para ello se compara la magnitud de los datos obtenidos con informaciones de referencia; es decir, se evalúa el perfil ambiental obtenido en la etapa de caracterización. Los datos de caracterización se normalizan dividiéndolos por la magnitud real o predicha de la categoría de impacto correspondiente para un área geográfica y un momento de tiempo de referencia. El último paso del proceso de Evaluación del Inventario del Ciclo de Vida es la Valoración. En esta etapa se evalúa cualitativa o cuantitativamente la importancia relativa de las distintas categorías de impacto. En este caso, los factores de valoración son obtenidos con criterios socioeconómicos y no científicos y la suma de todos ellos debe ser la unidad. El proceso se puede resumir en el esquema representado en el Diagrama 7: 10 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ Figura 7: Proceso de evaluación del inventario del ciclo de vida INVENTARIO DEL CICLO DE VIDA SELECCIÓN DE LAS CATEGORÍAS DE IMPACTO CLASIFICACIÓN. Asignación de Resultados del ICV CARACTERIZACIÓN. Cálculo de los resultados de los indicadores de categoría PERFIL DE LA EVALUACIÓN DEL INVENTARIO DEL CICLO DE VIDA Resultados de los indicadores de categoría NORMALIZACIÓN. Comparación con magnitudes de referencia VALORACIÓN. Ponderación según valores socioeconómicos SELECCIÓN DE LAS CATEGORÍAS DE IMPACTO En la selección de las categorías de impacto se han considerado aquellos impactos medioambientales más significativos para industria Cerámica. Cambio climático El fenómeno del cambio climático es el resultado de las actividades humanas, que en la última década han generado gases que modifican la composición de la atmósfera, dando lugar a graves problemas como es la elevación de la temperatura. El término Efecto Invernadero implica que las temperaturas globales promedio aumentarán varios grados, como consecuencia del aumento del dióxido de carbono y de otros gases “invernadero” presentes en la atmósfera. Entre los gases invernadero que absorben la radiación infrarroja de la atmósfera destacaremos el vapor de agua (H2O), el dióxido de carbono(CO2), el metano (CH4), el protóxido de nitrógeno (N2O), el ozono (O3) y los CFC’s. La eficacia de cada uno de estos gases en el efecto invernadero es distinto, así el metano es 60 veces más absorbente que el CO2 y los CFC’s son del orden de miles de veces más absorbentes que el CO2. La contribución relativa de cada uno de ellos a excepción del vapor de agua es de un 55% para el CO2, un 15% el metano, un 4% el N2O, un 21% de CFC’s y un 3% el ozono troposférico. De acuerdo con algunos informes procedentes de diversos organismos internacionales, se ha estimado que la temperatura ha aumentado 0,2ºC por década y, asimismo, que, de continuar las pautas de generación y consumo actuales, el aumento podría alcanzar los 0,3ºC por década. Este incremento situaría el 11 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ cambio en unos 5ºC para el año 2050 en el Norte y Este de Europa, con la consiguiente modificación climática. La industria cerámica contribuye a este efecto emitiendo CO2 en el proceso de combustión de los hornos, en los atomizadores y secaderos. También se emite vapor de agua en los procesos de atomización y secado. Acidificación y lluvia ácida Se entiende como lluvia ácida una gran variedad de fenómenos que incluyen también a la niebla y a la nieve ácida, y que corresponde con la precipitación atmosférica de ácido. Se entiende como acidificación o contaminación ácida la pérdida de la capacidad neutralizante del suelo y del agua, como consecuencia del retorno a la superficie de la tierra en forma de ácidos, de los óxidos de azufre y nitrógeno descargados en la atmósfera. Este término es más amplio puesto que incluye la lluvia ácida y la deposición seca de los ácidos. Los ácidos y los compuestos que van a formar con el tiempo, retornan a la superficie de la tierra, donde son absorbidos por los suelos, el agua o la vegetación. Las emisiones de SO2 y NOx procedentes de los combustibles fósiles pueden mantenerse en el aire varios días y ser transportadas a miles de kilómetros cuando se convierten en los ácidos sulfúrico H2SO4 y nítrico HNO3. Al depositarse, generan cambios en la composición química del suelo y de las aguas superficiales. Este proceso altera los ecosistemas, produciendo la acidificación. La acidificación afecta a los organismos acuáticos, los cuales resultan afectados cuando disminuye el pH del agua. A la vez, esta variación del pH hace que empiecen a diseminarse los metales tóxicos y produce lixiviados al suelo. La vegetación se ve afectada por la alteración química y biológica que sufre el suelo. El efecto sobre las personas viene a través de las aguas potables de la superficie y el subsuelo, las cuales llevan una elevada concentración de metales lixiviados. La industria cerámica contribuye potencialmente al proceso de acidificación con las emisiones de NOx y en menor medida de SOx de los procesos de combustión, así como con la potencial emisión de HCl y HF por chimeneas durante los procesos de combustión del producto. Metales pesados Las actividades humanas originan emisiones y acumulaciones permanentes de metales pesados en el medio, lo que supone un peligro para la salud humana y el medio ambiente. Esta contaminación afecta al aire, el suelo y el agua. Aunque asociamos a los metales pesados con la contaminación del agua y de los alimentos, en realidad son transportados en su mayor parte de un lugar a otro a través del aire, como gases o especies adsorbidas, o como especies absorbidas en las partículas materiales suspendidas. La concentración en el aire de algunos metales pesados como el plomo, cadmio, el manganeso, el cromo, cobre, arsénico, bario, níquel o boro supone un importante riesgo para la salud. El destino final de los metales en la atmósfera, en general, es una deposición rápida, por lo tanto se estudia sus efectos en el medio terrestre o acuático. Una de las características más importantes de este tipo de contaminantes, además de su toxicidad, es el hecho de que no son degradados ni química ni biológicamente, por lo que se consideran contaminantes persistentes en el medio. Esta persistencia, junto con la dificultad de eliminación de alguno de ellos por parte de los sistemas metabólicos de organismos animales y vegetales puede tener como consecuencia un fenómeno de acumulación en los tejidos biológicos de los individuos a lo largo de la cadena trófica o de alimentación, procesos conocidos como bioacumulación y biomagnificación, respectivamente. Nos encontramos en este caso con unos contaminantes, que además de ser tóxicos, son persistentes y se van acumulando en el medio, a la vez que, pueden pasar a lo largo de la cadena trófica hasta llegar al hombre. La industria cerámica contribuye potencialmente a este impacto aportando metales pesados tales como mercurio, plomo, cadmio, manganeso, antimonio, cromo, cobre, arsénico, níquel, manganeso y boro procedentes principalmente de materias primas como los esmaltes y colores, en algunos casos de las arcillas y en otros de productos auxiliares. La forma en que estos metales retornan al medio ambiente es a través de los lodos y aguas residuales y a través de la emisiones atmosféricas, adheridos a las partículas emitidas. Niebla de invierno La niebla de invierno es una mezcla de niebla, humo, partículas en suspensión y gases tóxicos que resulta dañino para tanto para la salud como para el medio ambiente. El origen de este fenómeno es la presencia en el aire de SO2 y de partículas en suspensión y se hace patente cuando existe una inversión térmica en la baja atmósfera. Esto causa una polución visible del aire sobre la ciudad y las industrias. 12 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ La niebla de invierno, principal contaminante de las ciudades, suele afectar a la salud causando problemas respiratorios. A su vez, afecta también a los materiales y edificios, provocando corrosión metálica, ataques a los materiales de construcción y a los materiales plásticos. La industria cerámica contribuye potencialmente a este efecto emitiendo partículas a la atmósfera durante las fases de preparación de materias primas, principalmente en la actividad de las eras y en la atomización. También se emite SOx a la atmósfera en los procesos de combustión, aunque en menor medida respecto a hace unos años gracias a la utilización de gas natural como combustible. Niebla fotoquímica La niebla fotoquímica (Smog) se forma en zonas muy contaminadas de hidrocarburos inquemados y óxidos de nitrógeno principalmente cuando se alcanzan las condiciones climáticas adecuadas (insolación, situación anticiclónica e inversión térmica). Como consecuencia de esta situación, aparecen en la atmósfera oxidantes generados por la interacción entre el NOx, los hidrocarburos y el oxígeno, en presencia de radiación ultravioleta de los rayos del Sol. La niebla fotoquímica se caracteriza por un contenido alto de oxidantes como es el ozono (O3), el dióxido de nitrógeno (NO2), el peróxido de hidrógeno (H2O2), compuestos con el grupo nitrato del tipo peroxiácilo (PAN) y otros compuestos que contiene el grupo peróxido e hidroperóxido. Contiene además, partículas compuestas de ácido nítrico (HNO3), ácido sulfúrico (H2SO4), nitratos, sulfatos, sales de amonio, metales, hidrocarburos oxidados y agua. El síntoma más común ante la presencia de oxidantes es la irritación ocular y problemas respiratorios, además afecta a la vegetación necrotizando los tejidos de ciertos vegetales (principalmente las hojas). La industria cerámica contribuye potencialmente a este efecto principalmente emitiendo NOx en los procesos de combustión y emitiendo en el transporte NOx e hidrocarburos inquemados. Eutrofización La eutrofización es un enriquecimiento de sustancias nutritivas en aguas dulces de lagos y embalses, que originan un exceso de fitoplacton o de algas. Podría parecer a primera vista que es bueno que las aguas estén bien repletas de nutrientes, porque así podrán vivir más fácilmente los seres vivos. Todo lo contrario, si hay un exceso de nutrientes, crecen en abundancia las plantas, algas y otros organismos. Cuando éstos mueren, se pudren y llenan el agua de malos olores y le dan un aspecto nauseabundo, disminuyendo drásticamente la calidad de las aguas. El proceso de putrefaccción consume una gran cantidad del oxígeno disuelto y las aguas dejan de ser aptas para la mayor parte de los seres vivos. El resultado final es un ecosistema casi desnutrido. La industria cerámica contribuye potencialmente al proceso de eutrofización de embalses y ríos vertiendo fosfatos provenientes de los defloculantes. Residuos La generación de residuos industriales se ha visto fuertemente incrementada en las últimas décadas, el volumen de residuos crece incesantemente suponiendo un grave impacto potencial para la salud humana y el medio, generando graves problemas en relación a su gestión. Los residuos industriales comprenden una amplia diversidad de materiales que, en términos generales, se pueden agrupar en tres categorías: residuos asimilables a urbanos (RAU), residuos inertes (RI) y residuos peligrosos (RP). De todos ellos, son los residuos peligrosos los que pueden provocar un mayor impacto sobre el medio ambiente y la salud humana por su característica de toxicidad. En segundo lugar, hay que tener en cuenta también el volumen de residuos asimilables a urbanos que irán destinados, la mayoría de ellos a vertedero o a vertedero con compostaje, con la consiguiente generación de metano, ocupación de terreno y presiones sociales por la presencia de malos olores. Por último, estarían los residuos inertes, los cuales el mayor efecto que producen es un impacto visual y en algunos casos, presiones sociales, aunque no en tanta medida como para los RAU debido a su característica de inertes. Agotamiento de recursos energéticos Desde la revolución industrial, el uso de energía comercial -obtenida de la quema de la quema de combustibles fósiles, de las hidroeléctricas y de las centrales nucleares- a nivel mundial ha ido aumentando casi cada año. En la actualidad, la velocidad de crecimiento anual es de alrededor de un 2%. 13 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ Los recursos energéticos provenientes de fuentes naturales como el carbón, el petróleo y sus derivados y el gas natural, son recursos limitados. Por lo tanto, en la medida en los que los utilizamos para conseguir energía, estamos reduciendo las posibilidades futuras de seguir utilizando estas fuentes de energía. En el Libro Blanco de las energías renovables se apunta a que se puede minimizar el agotamiento de recursos energéticos proponiendo un mix de energías en la generación de electricidad con un porcentaje en energías renovables que alcance al menos el 12% de la energía primaria. La industria cerámica contribuye potencialmente al agotamiento de recursos energéticos puesto que utiliza principalmente gas natural como recurso energético en los procesos de combustión y de atomización y en menor medida en el secado de baldosas cerámicas. Agotamiento de los recursos naturales (agua) Debido a la gran cantidad de agua existente en la Tierra, ésta ha sido considerada hasta hace pocos años como un recurso prácticamente ilimitado por una sociedad en progresivo aumento de actividad industrial y de la calidad de vida. Sin embargo, el continuo aumento de la demanda de agua, en algunos casos por encina de la cantidad disponible, ha encendido la luz de alarma. El agua es un recurso renovable de gran importancia económica , y su uso excesivo amenaza seriamente el desarrollo sostenible, el cual se materializa en que la demanda de agua no exceda los volúmenes almacenados en períodos largos. La industria cerámica contribuye potencialmente al agotamiento de recursos naturales acuáticos puesto que utiliza agua en el proceso de preparación de barbotinas para atomización y en la limpieza de instalaciones. RESUMEN DE CATEGORÍAS DE IMPACTO E INDICADORES ASOCIADOS En el siguiente cuadro se presenta un resumen de las categorías de impacto seleccionadas y de los indicadores de categoría relacionados. TABLA 3: CATEGORÍAS DE IMPACTO CATEGORÍA DE IMPACTO CAMBIO CLIMÁTICO ACIDIFICACIÓN Y LLUVIA ÁCIDA METALES PESADOS NIEBLA DE INVIERNO NIEBLA FOTOQUÍMICA EUTROFIZACIÓN RESIDUOS AGOTAMIENTO DE RECURSOS ENERGÉTICOS AGOTAMIENTO DE RECURSOS NATURALES (AGUA) INDICADOR DE CATEGORÍA Kg de CO2/m2 Kg de SOx/m2 Kg de plomo/m2 Kg de SO2/m2 Kg de NOx/m2 Kg de fosfatos/m2 Kg de RAU/m2 m3 de gas natural/m2 Kg de agua/m2 CLASIFICACIÓN Vamos a asignar las cargas ambientales identificadas en el Inventario del Ciclo de Vida a las distintas categorías de impacto consideradas. Es decir, cada elemento analizado en el ICV, vamos a ver en qué forma repercute en las categorías de impacto seleccionadas. Se ha excluido del análisis las cargas ambientales de Uso de Electricidad y Uso de Recursos Naturales y Otros recursos. El primer caso se debe a que el uso de Electricidad lleva asociado impactos relacionados con la generación de electricidad, y en este caso entraríamos en un Tercer Escalón que está fuera del Alcance del presente estudio. El segundo caso se ha excluido puesto que se no se ha encontrado en la bibliografía herramientas suficientes como para poderlo evaluar. El resto de las demás cargas ambientales se hallan clasificadas en las siguientes tablas. 14 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ TABLA 4: CLASIFICACIÓN DE LAS ENTRADAS GRUPO RECURSOS ENERGÉTICOS CONSUMO AGUA CONSUMO DE RECURSOS TRANSPORTE CARGA AMBIENTAL Gas natural Gasóleo Electricidad Agua Recursos Naturales y Otros recursos Transporte IMPACTO Agotamiento de recursos energéticos Agotamiento de recursos energéticos NO APLICA Agotamiento de recursos naturales NO APLICA Calentamiento global Acidificación Eutrofización Niebla de verano TABLA 5: CLASIFICACIÓN DE LAS SALIDAS GRUPO CARGA AMBIENTAL CO2 NOx EMISIONES GASEOSAS SOx P.S. RESIDUOS INERTES RAU Aceite usado Otros RP’s RI’s Basuras LODOS Lodos RESIDUOS PELIGROSOS IMPACTO Calentamiento Global Acidificación Eutrofización Niebla de verano Acidificación Niebla de invierno Niebla de invierno Metales pesados Residuos Residuos Residuos Residuos Eutrofización Metales pesados Residuos CARACTERIZACIÓN Para caracterizar los efectos que realmente produce una carga ambiental, es decir su contribución al impacto considerado, que no depende sólo de la cantidad de contaminantes emitidas, sino también de la capacidad que tiene cada uno de ellos para producir un determinado daño, se utilizan unos parámetros de equivalencia. Estos parámetros denominados “Factores de caracterización” sirven para comparar los efectos producidos por distintos compuestos sobre un determinado daño o impacto ambiental. Para caracterizar los daños producidos se han utilizado las bases de datos proporcionadas por el programa SimaPro. La caracterización realizada se muestra en la siguiente tabla. 15 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ CATEGORÍA DE IMPACTO CALENTAMIEN TO GLOBAL ACIDIFICACIÓ N Y LLUVIA ÁCIDA METALES PESADOS NIEBLA DE INVIERNO NIEBLA FOTOQUÍMICA TABLA 6: CARACTERIZACIÓN DEL INVENTARIO FACTOR DE VALOR INVENTARIO CARACTERIZA CARACTERIZ SUSTANC CIÓN ADO IA 2 Kg/m Kg Kg/m2 CO2 1 0,000751 0,000751 NOX SOX HCl HF NH3 Hg Pb Cd Sb Cr Cu Mo As Ba Ni B P.S. SOX 0,7 1 0,88 1,6 1,88 10 1 3 2 0,2 0,005 0,14 1 0,14 0,5 0,03 1 1 0,025785 0,000500 0,018049 0,000500 0,007267 0,000500 0,007267 0,000500 0,007767 NOx 1 0,025785 0,025785 0,025785 1 1 0,1 1 1 0,1 10 0,005671 m3 0,025785 0,025785 0,066696 1,099366 1,374879 52,839818 0,066696 0,109937 13,748790 0,299654 0,0011 0,162427 0,000178 1 30,99962 30,999620 NOx Amoníaco Nitratos Fosfatos RAU RESIDUOS RI RP AGOTAMIENTO Gas natural RECURSOS gasóleo ENERGÉTICA AGOTAMIENTO RECURSOS Agua NATURALES EUTROFIZACIÓ N PERFIL AMBIENTAL DEL SISTEMA Kg/m2 0,000751 0,018549 0,025785 13,925423 0,299833 30,999620 NORMALIZACIÓN La Normalización lo que pretende es evaluar la significación del perfil ambiental obtenido en la caracterización. Es decir, si queremos comparar la significación de las distintas categorías de impactos seleccionadas debe efectuarse un conjunto de operaciones de normalización, que permitan, por aplicación de determinados Factores de Normalización, ajustar las escalas de impacto de las diversas categorías analizadas. Los factores de normalización se calculan a partir del volumen existente en el medio de cada uno de los compuestos contaminantes, sin contemplar la cantidad aportada por el proceso evaluado; esto permite ponderar la importancia que tiene el proceso estudiado con referencia al estado inicial del medio. Así , el factor de normalización para cada tipo de impacto es el inverso del nivel existente en sustancia equivalente por habitante, sin contabilizar la aportación del ciclo de vida considerado. 16 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ En la siguiente tabla se han recogido los valores de normalización de los diversos componentes de referencia para las distintas categorías de impacto seleccionadas. TABLA 7: FACTORES DE NORMALIZACIÓN UNIDADES TOTAL KG EQUIV. EUROPA POR HABITANTE Calentamiento Global Kg de CO2 Equiv/año 6,5 . 1012 1,3 . 104 10 Acidificación y Lluvia Kg de SOx Equiv/año 5,6 . 10 1,1 . 102 Ácida Metales Pesados Kg de Pb Equiv/año 2,7 . 107 5,4 . 10-2 10 Niebla de Invierno Kg de SO2 Equiv/año 4,7 . 10 9,5 . 101 10 Niebla Fotoquímica Kg de NOx Equiv/año 1,1 . 10 3,3 . 101 10 Eutrofización Kg de fosfatos 1,9 . 10 3,8 . 101 Equiv/año Residuos Kg de RAU Equiv/año 3,3 . 1013 6,7 . 104 3 10 Agotamiento de Recursos m de gas natural 3,1 . 10 6,3 . 101 energéticos Equiv/año Agotamiento de Recursos Kg de agua Equiv/año 2,7 . 1014 5,4 . 104 naturales (agua) CATEGORÍA DE IMPACTO FACTORES DE NORMALIZACI ÓN 7,7 . 10-5 8,8 . 10-3 1,8 . 101 1,1 . 10-2 3,0 . 10-2 2,6 . 10-2 1,5 . 10-5 1,6 . 10-2 1,9 . 10-6 A continuación se procede a normalizar los datos obtenidos en el Perfil ambiental obtenido en la etapa de caracterización. CATEGORÍA DE IMPACTO Calentamiento Global Acidificación y Lluvia Ácida Metales Pesados Niebla de Invierno Niebla Fotoquímica Eutrofización Residuos Agotamiento de Recursos energéticos Agotamiento de Recursos naturales (agua) TABLA 8: NORMALIZACIÓN DEL INVENTARIO PERFIL DE FACTORES DE PERFIL UNIDADES CARACTERIZA NORMALIZAC NORMALIZA CIÓN IÓN DO Kg de CO2/m2 0,000751 7,7 . 10-5 9,753 Kg de SOx/m2 0,018549 2 Kg de Pb/m Kg de SO2/m2 Kg de NOx/m2 Kg de fosfatos/m2 Kg de RAU/m2 m3 de gas natural/m2 Kg de agua/m2 8,8 . 10-3 2,108 1 0,007767 0,025785 0,025785 13,925423 1,8 . 10 1,1 . 10-2 3,0 . 10-2 2,6 . 10-2 1,5 . 10-5 0,706 0,851 0,992 928.361,533 0,299833 1,6 . 10-2 0,001 30,999620 1,9 . 10-6 16.315.589,474 Después de esta etapa, una vez normalizadas las cantidades emitidas al medio de cada uno de los compuestos, expresados en términos equivalentes, puede realizarse una primera comparación entre las categorías de impactos en las que influye potencialmente la fabricación de la baldosa cerámica. En una primera aproximación, se puede decir que el impacto más significativo del proceso de fabricación de baldosas es el Agotamiento de Recursos Naturales como el Agua. En segundo lugar tendríamos la Generación de Residuos como impacto significativo. En mucho menor grado, le seguirían el efecto potencial sobre el Calentamiento Global o Cambio Climático y la Acidificación o Lluvia Ácida. El menor efecto lo causa sobre el Agotamiento de Recursos Energéticos. 17 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ VALORACIÓN En esta fase se determina la importancia relativa de cada una de las categorías de impacto consideradas atribuyéndoseles un valor en función del valor subjetivo que se le de a cada uno de los impactos. La Valoración, o Ponderación según nomenclatura de la Norma UNE-EN-ISO 14042:2000, es el proceso de conversión de los resultados de los indicadores de las diferentes categorías de impacto utilizando factores numéricos basados en valoraciones subjetivas y no en conocimiento científico. La importancia de las diferentes categorías de impacto se determina en función de determinados criterios que dependen del área geográfica de que se trata. Los diferentes individuos, organizaciones y sociedades pueden tener preferencias diferentes y, por consiguiente, es posible que las diferentes partes obtengan resultados ponderados diferentes basados en los mismos resultados de los indicadores o de los indicadores normalizados. Los resultados normalizados se han valorado según el siguiente criterio subjetivo de importancia: TABLA 9: FACTORES DE VALORACIÓN CATEGORÍA DE IMPACTO FACTOR DE VALORACIÓN Calentamiento Global 5% Acidificación y Lluvia Ácida 5% Metales Pesados 15 % Niebla de Invierno 5% Niebla Fotoquímica 5% Eutrofización 10 % Residuos 20 % Agotamiento de Recursos energéticos 15 % Agotamiento de Recursos naturales (agua) 20 % Utilizando los criterios de valoración expuestos en la anterior tabla se han obtenido el siguiente Perfil Ponderado de Evaluación del Inventario del Ciclo de Vida de la baldosa cerámica: TABLA 10: VALORACIÓN DEL PERFIL PONDERADO PERFIL PONDERADO DEL CATEGORÍA DE IMPACTO INVENTARIO DEL ACV Calentamiento Global 0,48766234 Acidificación y Lluvia Ácida 0,10539205 Metales Pesados Niebla de Invierno 0,03530455 Niebla Fotoquímica 0,04254525 Eutrofización 0,09917308 Residuos 185672,307 Agotamiento de Recursos energéticos 0,00166875 Agotamiento de Recursos naturales (agua) 3263117,89 Tras realizar la Valoración se llega a la misma conclusión a la que se llegaba en la etapa de Normalización. El impacto más significativo es el Agotamiento de Recursos Naturales (Agua) seguido de la Generación de Residuos. INTERPRETACIÓN Y PROPUESTAS DE ACTUACIÓN DESDE LA ECOEFICIENCIA Tal y como dice la norma UNE EN ISO 14043:2000, los objetivos de la interpretación del ciclo de vida son analizar los resultados, establecer las conclusiones, explicar las limitaciones y emitir recomendaciones basadas en los resultados de las fases precedentes del estudio del Análisis del Ciclo de Vida (ACV) o del Inventario del Ciclo de Vida (ICV), e informar acerca de los resultados de la interpretación del ciclo de vida de manera transparente. La fase de interpretación del ciclo de vida de un estudio e ACV o ICV se compone, como se aprecia en la Figura 8, de los tres elementos siguientes: 18 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ - Identificación de las variables significativas basadas en los resultados de las fases de Inventario del Ciclo de Vida (ICV) y de la Evaluación del ICV (EICV) del Análisis del Ciclo de Vida (ACV) Verificación que considera las comprobaciones de integridad, sensibilidad y consistencia Conclusiones, recomendaciones y elaboración del informe. IDENTIFICACIÓN DE LAS VARIABLES SIGNIFICATIVAS Para identificar claramente las variables significativas se ha procedido a representar los resultados obtenidos en las figuras siguientes. De la observación de ambas figuras se puede determinar que la variable más significativa es el consumo de Recursos Naturales en concreto el Agua. La siguiente variable más importante es la Generación de Residuos. De entre las variables menos significativas se pueden destacar en el Calentamiento Global, la Acidificación y la Eutrofización. VERIFICACIÓN La verificación tiene por objetivos establecer y reforzar la confianza y fiabilidad de los resultados R E S U L T A D O S D E L A V A L O R A C IÓ N D E L IC V C a le n ta m ie n to G lo b a l A cid ifica ció n y L lu v ia Á c id a M e ta le s P e sa d o s N ie b la d e In v ie rn o N ie b la F o to q u ím ic a E u tro fiza c ió n R e sid u o s A g o ta m ie n to d e R e c u rso s e n e rg é tico s A g o ta m ie n to d e R e c u rso s n a tu ra le s (a g u a ) Calentamiento Global Acidificación y Lluvia Ácida Metales Pesados Niebla de Invierno Niebla Fotoquímica Eutrofización Agotamiento de Recursos energéticos del estudio de ACV o de ICV, incluyendo las variables significativas identificadas en el primer elemento de la interpretación. En el estudio que nos ocupa podemos hacer algunos comentarios a cerca de la comprobación de la integridad. El objetivo de esta es asegurar que toda la información relevante y los datos necesarios para la interpretación están disponibles y completos. Por una parte, se puede considerar que se ha realizado un gran esfuerzo en recopilar datos para confeccionar el Inventario del Ciclo de Vida (ICV). Sin embargo, no se 19 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ dispone de la totalidad de los datos en todos los procesos. Por lo tanto, a medida que se vaya incrementando la cantidad de datos aportados con posterioridad a este estudio, incrementará el factor de integridad de los resultados obtenidos. El hecho de carecer de alguna información en algunos casos o que esta sea incompleta nos condiciona a la vez la comprobación de la sensibilidad del estudio, puesto que los resultados obtenidos se ven influenciados por la incertidumbre de los datos de los que se dispone. Por otra parte, cabe resaltar que los datos de los que sí se dispone se pueden considerar de una gran sensibilidad y consistencia puesto que son datos reales aportados por las empresas participantes. Finalmente, la comprobación de la consistencia, la cual implica determinar si las hipótesis, métodos y datos son coherentes con el objetivo y el alcance del estudio, podemos decir que es satisfactoria ya que mediante la aplicación del ACV se han identificado los Flujos de Entrada y Salida del proceso de fabricación de baldosa cerámica en los dos escalones considerados. 20 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ Figura 8: RELACIONES DE LOS ELEMENTOS DE LA FASE DE INTERPRETACIÓN CON LAS DEMÁS FASES DEL ACV ESQUEMA DEL ANALISIS DEL CICLO DE VIDA DEFINICIÓN DEL OBJETIVO Y ALCANCE FASE DE INTERPRETACIÓN 1/ IDENTIFICACIÓN DE LAS VARIABLES SIGNIFICATIVAS 2/ VERIFICACIÓN POR: - Comprobación de integridad - Comprobación de sensibilidad - Comprobación de consistencia - Otras comprobaciones ANALISIS DEL INVENTARIO CONCLUSIONES, RECOMENDACIONES Y ELABORACIÓN DE INFORMES EVALUACIÓN DE IMPACTO 3/ APLICACIONES DIRECTAS - Desarrollo y mejora de producto - Planificación estratégica - Establecimiento de política pública - Mercadotécnia - Otras 21 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ 22 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ CONCLUSIONES Y PROPUESTAS DE ACTUACIÓN DESDE LA ECOEFICIENCIA Se va a proponer Buenas Prácticas Medioambientales para las dos variables identificadas como significativas, el Consumo de Recursos Naturales (Agua) y la Generación de Residuos Buenas Prácticas para Reducir el Consumo de Recursos Naturales (Agua) - - - • CONFORMACIÓN DE LA PIEZA, TRATAMIENTOS ADICIONALES Y COCCIÓN Es recomendable reciclar tanto las aguas residuales que genera el proceso industrial como las llamadas aguas negras o aguas sanitarias. Después de su tratamiento es posible volver a incorporarla y conseguir que el vertido de las empresas sea nulo. Conviene pensar en la separación de las aguas pluviales y las de proceso. De este modo el agua de lluvia no supondría mayores volúmenes para el funcionamiento de la planta depuradora y, además, se ahorraría dinero al no tener que depurar agua que, como la de lluvia, no requiere tratamientos. Si a la depuradora se envía únicamente agua de proceso se estará en condiciones de evaluar los posibles beneficios de la reutilización del agua y de los lodos. Es muy conveniente devolver al proceso, si es posible, los lodos generados en la planta de tratamiento de aguas. De cualquier forma, antes de tomar una decisión habría que analizar la composición de los lodos que obtienen en las balsas y los requisitos de calidad exigidos a las materias primas. Todas las anteriores acciones se llevan de forma intensiva en el cluster cerámico • MANTENIMIENTO Son aconsejables las inspecciones periódicas de la instalación de fontanería para detectar fugas y consumos innecesarios por averías. Del mismo modo, deben revisarse los conductos de aguas negras y de vertidos industriales para evitar contaminaciones. Este aspecto se encuentra, en muchos casos, falto de planificación • LIMPIEZA Si la limpieza de las zonas comunes asfaltadas se lleva a cabo con barredoras mecánicas se reduce considerablemente el consumo de agua. Se debe procurar que la cantidad de agua empleada en la limpieza general sea la adecuada. • SERVICIOS GENERALES Los recursos se gestionan mejor si se implantan procedimientos para minimizar el consumo de agua industrial. La consecuencia es más ahorro tanto en la cantidad de agua utilizada como en el recibo de agua, y el canon de saneamiento no resulta tan elevado. En las zonas de servicios comunes los grifos monomando con temporizador aseguran un menor consumo de agua. Lo mismo ocurre si se instalan atomizadores o difusores en duchas y lavabos. Si una instalación dispone de depuradora de agua, lo más aconsejable es evitar que a la misma llegue el agua de lluvia: se reducirá la cantidad a depurar y, por otro lado, no se desperdiciarán recursos energéticos para el tratamiento de aguas que lo necesitan. Buenas Prácticas para Reducir la Generación de Residuos - • MATERIAS PRIMAS La compra de materias primas en contenedores de tamaño grande o de productos a granel, cuidando de no acumular materiales de forma excesiva, reducirá la producción de residuos de envases y los costes. Conviene revisar los materiales y productos recibidos y asegurarse de su buen estado antes de su almacenamiento. Podemos contribuir al reciclado de los residuos si evitamos la adquisición de productos que se vendan en envases compuestos y si racionalizamos los diferentes tipos de plásticos que se compran (el reciclaje de polímeros iguales es más fácil) Siempre que sea posible deben usarse envases fabricados con materiales reciclados y/o biodegradables. Cuando se almacenan materiales y productos habrían de espaciarse los contenedores para hacer más cómoda su inspección. Además de facilitar la comprobación del estado de los contenedores se reducirá el riesgo de choques o derrumbamientos que pueden generar residuos y emisiones. 23 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ - - - - - - - - Si no se toman en consideración las normas de almacenamiento de productos podrían producirse accidentes y pérdidas de material. Ello provocaría más residuos y costes adicionales derivados de su gestión. • PRENSADO En el caso de utilizar moldes de escayola se pueden reducir los vertidos si se sustituye ese material por otro de vida más larga, o bien si se recicla la escayola mediante la extracción previa de los accesorios. El residuo tóxico más importante del proceso de prensado es el que se produce en el cambio de aceites hidráulicos de maquinaria, que pierden sus propiedades de uso. Para minimizar los residuos producidos por los disolventes utilizados en la eliminación de aceites y grasas, y conseguir al mismo tiempo un ahorro de materia prima, puede recurrirse a la instalación de un sistema de destilado para la recuperación de disolventes. De esta manera sólo queda como residuo un fondo de destilación que debe tratarse como un residuo tóxico y peligroso. Conviene reutilizar los disolventes al máximo siempre y cuando sus condiciones y su composición así lo permitan. Se puede contribuir a la reducción de residuos si se analiza la viabilidad del empleo de subproductos y la posibilidad de reprocesar los productos de calidades inferiores • ESMALTADO Los envases vacíos de las materias primas (pinturas, aditivos, colas, …) o los sobrantes impregnados de las mismas deben ser clasificados como residuos tóxicos y peligrosos, ya que han contenido sustancias contempladas como tales en la legislación o han podido estar en contacto con ellas. Los rodillos cerámicos, a causa de los restos de esmalte que poseen, deben ser gestionados como residuos tóxicos y peligrosos. El estudio de la posible reutilización de los envases es una buena práctica que ayuda a disminuir los residuos. Para ello, los envases deberían vaciarse completamente. • EMBALAJE Es recomendable estudiar cómo se envasan y embalan los productos con el fin de evitar envoltorios excesivos: con eso sólo se consigue un mayor consumo de materias primas y el aumento de los residuos en destino. Se debe procurar la recuperación de los materiales y envases reutilizables, y aprovecharlos tantas veces como sea posible. También conviene disminuir el embalaje para transportar los productos entre el almacén y los detallistas Siempre que no vaya en detrimento de la seguridad del producto, se aconseja solicitar a los proveedores que disminuyan el embalaje para transporte. Esta medida supone reducir la cantidad de residuos de envases y embalajes a tratar. Por lo que respecta a los materiales de envase y embalaje de un solo uso, éstos se convierten, una vez utilizados, en residuos inútiles. Siempre que se pueda, el embalaje usado debería poderse destinar a otro proceso. • ALMACENAMIENTO Con almacenes adecuadamente protegidos de las inclemencias del tiempo y de las temperaturas extremas se evita que los productos pierdan calidad y se conviertan en material obsoleto y/o degradado, y, por tanto, en residuos. • ENVASES Cuando se trata de sustancias peligrosas en envases herméticos o contenedores metálicos, lo más aconsejable es que éstos sean vaciados por completo y que muestren de forma clara la etiqueta de mercancía peligrosa. Durante su transporte, dichos envases deben considerarse como tal y su eliminación se debe asignar a un gestor autorizado. La calidad de los productos envasados no se demuestra por la cantidad de envoltorios. Téngase en cuenta que, a menor cantidad de envases accesorios, corresponde menor cantidad de residuos. Las buenas prácticas señalan el uso, siempre que sea posible, de envases fabricados con materiales reciclados, reciclables y/o biodegradables. Existen etiquetas y símbolos que identifican la reciclabilidad de los materiales. 24 Propuesta de método para la aplicación de la ecoeficiencia al modelo productivo del cluster cerámico_ - - • MANTENIMIENTO Hay que recalcar la importancia de un buen mantenimiento de las instalaciones de alumbrado y la correcta gestión de los tubos fluorescentes averiados: se trata de residuos tóxicos y peligrosos por su contenido en mercurio. • COMPRAS Una forma eficaz de contribuir a la reducción de residuos es evitar el despilfarro en los envíos publicitarios. El papel debe utilizarse por las dos caras y los sobres usados pueden utilizarse para correo interno. • SERVICIOS GENERALES De cara a establecer una contabilidad medioambiental, y para fijar objetivos de reducción de residuos, se aconseja llevar el registro de las cantidades, orígenes, destino y costes asociados a esos residuos y a su gestión. BIBLIOGRAFÍA - “ Impactos Ambientales de la Producción Eléctrica. Análisis de Ciclo de Vida de ocho tecnologías de generación eléctrica”, IDAE, 2000 - “ Análisis del Ciclo de Vida”, Pere Fullana y Rita Puig, Rubes Editorial, 1997 - “ Las Buenas Prácticas Medioambientales II”, Generalitat Valenciana. Conselleria de Medio Ambiente, 1999 AGRADECIMIENTOS Los autores desean expresar su agradecimiento a: - Tierra Atomizada SA (Fabricantes de polvo atomizado) - Talleres Foro SA (Fabricantes de maquinaria cerámica) - Cartonajes La Plana SA (Fabricantes de embalajes) - Aditivos Cerámicos SA (Fabricantes de productos químicos para la cerámica) - Johnson Matthey SA (Fabricantes de esmaltes, fritas y colores) - Gres de Valls SA (Producción de cerámica en pasta blanca) - Italcerámica SA (Producción cerámica en pasta roja y atomización) - Akitania (Desarrollo de la herramienta informática) - Impiva (Participación de la administración) - QPT (Coordinación del equipo) 25