Soldadura en electrónica

Anuncio

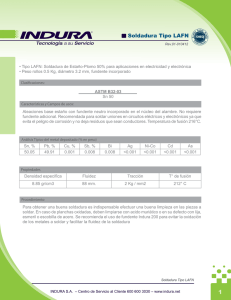

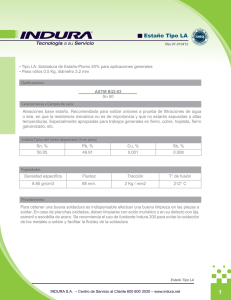

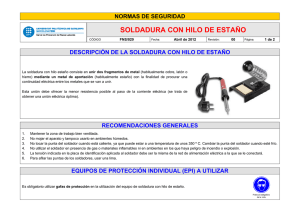

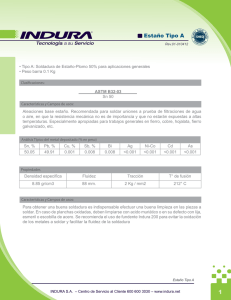

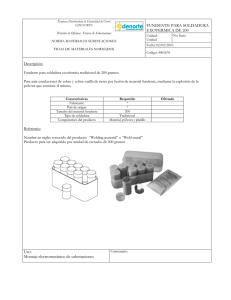

mailxmail - Cursos para compartir lo que sabes Soldadura en electrónica Autor: HECTOR GUSTAVO POLIMENI [Ver curso online] Descubre miles de cursos como éste en www.mailxmail.com 1 mailxmail - Cursos para compartir lo que sabes Presentación del curso El curso te enseñará a soldar con estaño. Para ello se utiliza un soldador de diferentes tamaños que definen la potencia a utilizar y por consiguiente para el trabajo liviano o pesado que se desea encarar. La soldabilidad, el soldante, el fundente, el soldador, técnicas de soldado... todo esto y mucho más en este curso de soldadura. Visita más cursos como este en mailxmail: [http://www.mailxmail.com/cursos-empresa] [http://www.mailxmail.com/cursos-profesiones] ¡Tu opinión cuenta! Lee todas las opiniones de este curso y déjanos la tuya: [http://www.mailxmail.com/curso-soldadura-electronica/opiniones] Descubre miles de cursos como éste en www.mailxmail.com 2 mailxmail - Cursos para compartir lo que sabes 1. Soldadura en electrónica. Generalidades [ http://www.mailxmail.com/...curso-soldadura-electronica/soldadura-electronica-generalidades] En electrónica, el objetivo fundamental de la soldadura, es unir eléctrica y mecánicamente dos componentes de un circuito. Para que esta conexión sea segura, la soldadura debe mojar o adherirse a las superficies de los componentes que deben unirse. La soldadura moja el metal que sirve de base en forma perecida a como se derrama agua sobre una superficie lisa; si dicha superficie está limpia, libre de suciedad y aceite o grasa, el agua la mojará y se extenderá uniformemente en ella, pero en una superficie grasienta, el agua se reunirá en algunos lugares formando pequeñas esferas. La mayoría de fabricantes de componentes electrónicos, procuran que sus productos puedan soldarse fácilmente, empleando un material adecuado o recubriéndolo adecuadamente. Cobre, acero cobreado, acero níquel son algunos de los metales comúnmente utilizados, pudiendo tener además una capa de estaño, plata, estaño y plomo u oro, para facilitar la soldadura. Actualmente se utiliza el cobre y el hierro estañado en prácticamente todos los componentes. Las grasas, aceites, suciedad y óxidos son las principales causas de contaminación que impide a la soldadura extenderse y adherir uniformemente. También el envejecimiento, al formar una película de óxido, impide que la superficie pueda soldar correctamente. Así entonces, varios son los factores que intervienen en el soldado de componentes tales como los ya vistos, que ocasionarán problemas futuros de mantenimiento, variación de las características, etc. Por lo tanto, uno de los factores más importantes a tener en cuenta en la soldadura, es la soldabilidad de los componentes. Se refiere al tiempo de soldado y a las características del elemento a soldar. Generalmente, los componentes tienen para su buen soldado, terminales de cobre estañado y de hierro estañado, como se expresó anteriormente (las resistencias de 1/4,1/2, y hasta 2 Watts disponen de terminales de hierro estañado , como así también los transistores y circuitos integrados. Descubre miles de cursos como éste en www.mailxmail.com 3 mailxmail - Cursos para compartir lo que sabes 2. Soldabilidad [ http://www.mailxmail.com/curso-soldadura-electronica/soldabilidad] La soldabilidad indica el tiempo máximo de temperatura que se puede mantener sobre los terminales a soldar sin dañar al componente al que pertenecen. También se debe tener en cuenta el calor que debe disipar en operación normal y el que soportará durante la soldadura. Por lo tanto, se deben mantener los terminales lo más cortos posibles para que la disipación de calor en operación (funcionamiento) sea óptima, ya que el mismo se transfiere a las cintas de cobre en los circuitos impresos y éstas por ser de mayor superficie transfieren el calor fácilmente hacia el ambiente; Figura 14.1(a) pero por otro lado, durante la soldadura, el componente no debe sufrir o tolerar calor excesivo. Para minimizar el último efecto descripto, se utilizan pinzas de mordazas en forma de puntas, con las cuales se toma el terminal del componente y se disipa así por la mayor masa de las puntas de la pinza, el exceso de calor. Una alternativa para que el componente disipe fácilmente el calor generado durante el funcionamiento normal y no lo dañe el impuesto durante la soldadura, consiste en dejar largos los terminales de montaje, tal como se observa en la figura 1.1(b) pero si el equipo en el cual estará colocado va a sufrir vibraciones, no es recomendable. También, otra solución aplicable es que se pueden dejar largos los terminales, realizando previamente rulos en ellos y luego adherir el componente con algún adhesivo a la plaqueta de circuito impreso, figura 1.1(c). Por ello se deben encontrar soluciones de compromiso que el sentido común y la experiencia aconsejen. Las otras características que intervienen en la soldadura, se pueden agrupar en tres factores fundamentales: elsoldante (comúnmente conocido como estaño); el fundente y el soldador. Descubre miles de cursos como éste en www.mailxmail.com 4 mailxmail - Cursos para compartir lo que sabes 3. El soldante [ http://www.mailxmail.com/curso-soldadura-electronica/soldante] Técnicamente, la soldadura es la unión de dos elementos mediante una aleación metálica (soldante) cuyo punto de fusión sea inferior a 427º. Las aleaciones para soldar pueden contener mezclas de estaño, plomo, antimonio, plata, indio y bismuto, pero la más común está formada por estaño y plomo. Estas aleaciones varían desde el estaño puro hasta el plomo puro incluyendo todas las características intermedias. En plomería, se utilizan corrientemente aleaciones de 10% de estaño y 90% de plomo (soldadura 10/90). En el soldante utilizado en electrónica, la aleación empleada es de 60% de estaño y 40% de plomo (60/40). Estas proporciones en la aleación están definidas por las características de ellas respecto a la temperatura de fusión. Para ello se construye un diagrama de fases, expuesto en la figura 1.2. En dicho diagrama se observa que únicamente una aleación correspondiente a 63% de estaño y 37% de plomo, tiene un punto eutéctico (círculo marcado en el diagrama de fases). O sea con un solo punto de fusión, en el cual se produce el pasaje directo de la fase sólida a la líquida. Todas las otras aleaciones pasan por una fase pastosa o semisólida para transformarse luego en líquida a una temperatura más elevada. Cualquier movimiento físico de los componentes que se sueldan, mientras la soldadura se encuentre en estado pastoso, (aleaciones distintas de 63/47) dará por resultado una soldadura fría. Esta clase de unión tiene un aspecto granoso y mate, para disting para distinguirlo de una buena unión que tiene un color brillante, siendo mecánicamente débil y por lo tanto poco segura. Descubre miles de cursos como éste en www.mailxmail.com 5 mailxmail - Cursos para compartir lo que sabes Por este motivo, en electrónica se usa una aleación 60/40 por razones de simplicidad, puesto que permanece en estado pastoso un tiempo ínfimo. Pero también puede usarse una aleación 50/50 pero con precauciones. También no debe descartarse que el costo del soldante es mayor mientras mayor sea la proporción de estaño. Descubre miles de cursos como éste en www.mailxmail.com 6 mailxmail - Cursos para compartir lo que sabes 4. El fundente [ http://www.mailxmail.com/curso-soldadura-electronica/fundente ] Si se sumerge en un baño de soldadura un terminal de cobre que estuvo a la interperie, se comprueba que la soldadura no toma. Es necesario librar a la superficie del terminal de óxidos para lograr una buena soldadura, que moje al terminal. Todos los materiales usados para remover óxidos y mantenerlos removidos durante la operación de soldadura, se denominan fundentes o desoxidantes. Los fundentes solo remueven el óxido pero no la grasitud, suciedad, pintura, etc. Estos deben eliminarse por otros medios tales como: limpieza con lana de acero, alcohol isopropílico, etc. Es de hacer notar que el fundente distribuye uniformemente al soldante alrededor de la unión. Prácticamente, todas las soldaduras dependen de la acción de limpieza del fundente. Esta acción química, invariablemente produce corrosión y la mayoría de los fundentes son corrosivos en alguna manera. Los fundentes más usados son los ácidos y los de resina vegetal. Los primeros deben descartarse para el uso en electrónica por su gran poder de corrosión. Por ello, el más utilizado es el fundente a base de resina. No es corrosivo y tiene un gran poder de aislación.Un volumen cuadrado de 1 cm por lado de resina tiene una aislación entre caras de 1012 ohms. Generalmente se usan los de resina activada que limpian muy bien las superficies que se sueldan y extienden perfectamente el soldante. Otra misión fundamental, aparte de la limpieza que tiene el fundente, es el de afectar la tensión superficial del material soldante. Esto es esencial para la difusión o esparcimiento del mismo. Sin el fundente, el material de soldadura tiende a formar un perfil semejante al de una gota de agua sobre aceite, figura 1.3. Figura 1.3 También se puede observar que la gota formada por el soldante forma un ángulo con la superficie, y este es una medida de la acción del fundente: cuando más chico es este ángulo, mejor ha sido la acción de la resina en la limpieza y por ello mejor acción en la soldadura, figura 14.3(b). Para lograr siempre una buena soladura, los fundentes poseen resina en su interior Descubre miles de cursos como éste en www.mailxmail.com 7 mailxmail - Cursos para compartir lo que sabes y se denominan fundentes con alma de resina y es común ver en el comercio algunas marcas que poseen cinco almas de resina. En otras palabras, el fundente que es de sección circular, posee uno o varios orificios en su interior , los que están rellenos de resina. En la figura 1.4 se observan dos cortes de estos fundentes. Finalmente, cabe acotar que el diámetro más común del fundente, es de 1 mm, e incluso se fabrican también de 0,5 mm para trabajos de soldadura delicados. Los primeros fundentes poseian un diámetro de 2 y 3 mm. En aquellos momentos, no existian los circuitos impresos, por lo que los equipos electrónicos se armaban sobre un chasis de hierro cadmiado y se realizaban soladuras sobre el mismo. De allí el diámetro del fundente. Descubre miles de cursos como éste en www.mailxmail.com 8 mailxmail - Cursos para compartir lo que sabes 5. El soldador [ http://www.mailxmail.com/curso-soldadura-electronica/soldador ] El soldador es la herramienta que produce la temperatura necesaria para fundir al fundente. Existe una gran variedad de soldadores, pero básicamente hay dos tipos de herramienta para soldar: el soldador tipo pistola o instantáneo y el común o tubular. En esencia, la pistola para soldar consiste en un transformador que forma el cuerpo del soldador, cuyo primario está conectado a la línea domiciliaria de 220V, y conectada al secundario la punta para soldar. Su principio de funcionamiento es el de un transformador de intensidad, cuyo secundario está en cortocircuito con la punta de soldar. La misma consiste en un alambre de cobre estañado de aproximadamente 2 mm de diámetro (soldador de 100W), figura 1.5. hierro estañado, se adhieren a la punta del soldador. Se fabrican también de 200W y la punta es de mayor sección. El tiempo de calentamiento de la punta es de aproximadamente seis a diez segundos y por ello poseen un pulsador para su operación. Cuando se trabaja con circuitos impresos, son de mucha utilidad los soldadores tubulares como los mostrados en la figura 1.6. Se fabrican en diferentes tamaños y potencias. Un soldador muy útil para pequeñas soldaduras es el tipo lápiz que se toma con los dedos. Su tensión de trabajo es de 12V lo que lo hace apto para trabajar con una batería y por lo tanto es muy portátil. Su potencia es muy baja por lo que se puede utilizar sin peligro en circuitos impresos. La potencia es de unos 6W. Descubre miles de cursos como éste en www.mailxmail.com 9 mailxmail - Cursos para compartir lo que sabes Las puntas de los soldadores tubulares son intercambiables, de diferentes formas, cada una para un objetivo determinado. Las puntas más comunes son las cónicas, tal como se aprecia en el dibujo. Es importante destacar que los soldadores se representan por su potencia eléctrica y en forma general se puede construir la tabla siguiente de acuerdo a ella y a sus aplicaciones. La potencia (eléctrica) representa la cantidad de calor disponible en la punta del soldador y la tabla expuesta es una referencia ya que también dependerá de la habilidad del operador la buena soldadura con diferentes soldadores y potencia. Los soldadores tubulares obtiene su potencia de una resistencia arrollada sobre un cilindro de mica, en cuyo interior va la punta. Se debe tener en cuenta además, que las puntas son generalmente de cobre estañado, y por excesivo calor se oxidan y se consumen. Esto también Descubre miles de cursos como éste en www.mailxmail.com 10 mailxmail - Cursos para compartir lo que sabes Figura 1.7 También el apoyo, figura 1.7, juega un papel importante porque permite aumentar la transferencia de calor cuando el soldador no se usa, ayudando a mantener la temperatura por debajo de los 400ºC. Por cierto, la temperatura en la punta del soldador debe ser siempre superior a la temperatura de fusión del soldante, de modo que pueda calentar las partes a soldar. Unicamente, cuando estas partes están a una temperatura superior al punto de fusión, puede lograrse una buena soldadura. En electrónica, se usa casi con exclusividad una aleación 60/40 y como ya se dijo, requiere una temperatura de fusión de 180ºC. En general, la punta del soldador debe estar 15º a 70ºC por encima del punto de fusión para que se logre una excelente soldadura. Para que esto último suceda, el soldador debe calentar las piezas a soldar a la misma temperatura que su punta. Por ello, la potencia debe estar de acuerdo al tamaño de las piezas a unir con la soldadura. Para pequeños soldadores de punta fina, se requiere una temperatura de 220ºC para operar con semiconductores y pequeños componentes. Para soldadores grandes, la punta debe estar próxima a 270ºC, temperatura adecuada para soldar terminales, mallas y realizar conexiones a chasis. Es conveniente cuando se realizan trabajos con muchas soldaduras, utilizar una estación de soldado. La misma consiste en un equipo que posee regulación automática de temperatura al valor deseado por el operador, la que una vez ajustada se mantiene en dicho parámetro. Ahora, refiriéndose a las puntas de mayor utilización, la misma se acostumbra elegir de acuerdo a las preferencias del operador. Cada tipo y forma tiene un objetivo determinado, pero la más común de punta cónica, es la más versátil y conveniente. Para soldaduras grandes y a chasis, se usan puntas chatas tales puntas de diferente forma, adecuadas para distintas aplicaciones que necesita el operador. También conviene aclarar que actualmente se fabrican puntas de cerámica recubiertas con un material adecuado para que se moje con el soldante. Tienen la ventaja de que no se oxidan y no necesitan limpiarse permanentemente Finalmente, también existen en el marcado soldadores a gas butano y a baterías Descubre miles de cursos como éste en www.mailxmail.com 11 mailxmail - Cursos para compartir lo que sabes muy útiles por su portabilidad. Descubre miles de cursos como éste en www.mailxmail.com 12 mailxmail - Cursos para compartir lo que sabes 6. Técnica de soldado [ http://www.mailxmail.com/curso-soldadura-electronica/tecnica-soldado] Refiriéndose a la mejor técnica para realizar buenas soldaduras, se pueden aplicar unas sencillas reglas que se interpretan con la ayuda de la figura 14.9. A.- La punta del soldador debe estar a la temperatura de trabajo, limpia y estañada. B.- Tóquese con la punta caliente la conexión, preferiblemente en la masa sea mayor fig.1.9(a). C.- El soldante no debe aplicarse a la unión hasta que los metales no estén suficientemente calientes para fundirlo. El tiempo necesario para esta operación se aprende pronto después dealgunas pruebas. Entonces se aplica a la unión el soldante con núcleo de resina figura 1.9(b). Cuando aquel se ha fundido y extendido uniformemente, se retira el soldante y se debe mantener la punta del soldador por algunos segundos, sobre la unión, retirándolo después. No se mueva nada de la nueva conexión hasta que la soldadura haya tenido tiempo de solidificarse (aproximadamente siete u ocho segundos), figura 1.9(c). Una buena soldadura tiene un aspecto brillante. Moviendo los elementos de la unión antes de solidificarse la soldadura, se obtendrá una soldadura fría ( poca adherencia de la conexión y seguramente adherida por la resina) que adquiere un color mate. Esto último sucede también cuando la temperatura del soldador es menor que la necesaria o se ha tenido poco tiempo apoyada la punta en la unión, faltándole a esta ultima, temperatura. La soldadura queda pastosa y adquiere al solidificarse, el color mate. Descubre miles de cursos como éste en www.mailxmail.com 13 mailxmail - Cursos para compartir lo que sabes 7. Soldadura. Recomendaciones generales [ http://www.mailxmail.com/...curso-soldadura-electronica/soldadura-recomendaciones-generales ] Para evitar soldaduras frías: Aunque se sepa que los elementos soldados no deben moverse antes de haber solidificado la soldadura, a veces es difícil hallar la manera de sostener el sold sostener el soldador, el soldante, la plaqueta y el componente que debe soldarse. En este caso, se podrá utilizar una pequeña morsa para sujetar la plaqueta y fijar el componente. Si se emplea fundente, que en algunos casos es necesario, se debe operar con precaución y aplicarlo antes de apoyar el soldador para calentar la conexión. Este caso solamente se da en aquellas aplicaciones en las que se desea soldar sobre un chasis o placa de hierro. Para soldar circuitos integrados (C.I.) y otros componentes pequeños: utilícese solamente un soldador de poca potencia con punta fina para evitar el exceso de calor. Para controlar la cantidad de soldante depositado, éste deberá ser de diámetro pequeño, comúnmente de 1mm. También se puede utilizar soldante de 0,5mm, pero es más caro y difícil de conseguir. Dispóngase un disipador de calor formado por las mordazas de una pinza de puntas largas para sostener el terminal entre la cápsula del componente y el lugar dónde debe soldarse. Después de haber soldado completamente una plaqueta de circuito impreso, se recomienda inspeccionar las soldaduras efectuadas. En primer lugar se recortarán los terminales de alambre para que no se prolonguen excesivamente fuera de la plaqueta y de la soldadura. La inspección de las soldaduras se hará bajo una buena luz y ayudándose con una lupa, si es necesario. Una herramienta afilada puede servir para eliminar partículas y puentes de soldadura entre las bandas de cobre o zonas de conexión; un cepillo de dientes de cerda dura sirve para limpiar las soldaduras. Algunos fabricantes acostumbran a utilizar, para tener seguridad que inspeccionaron todas las soldaduras, la aplicación de una gota de barniz o esmalte para uñas, después de cada comprobación. Un minuto empleado en la verificación de una plaqueta puede economizar posteriormente horas buscando alguna falla. Un inconveniente posible de presentarse, es que un capacitor del tipo de poliester puede parecer soldado en su lugar, pero no hace conexión eléctrica. Esto sucede frecuentemente al fundirse un poco del poliester del cuerpo del condensador, que se extiende recubriendo sus alambres terminales. La soldadura unirá el plástico con la zona de conexión, sin obtener un contacto eléctrico. Deberán utilizarse unas pinzas de puntas largas para eliminar el plástico productor del defecto y volver a soldar correctamente los terminales y seguramente cambiar el componente.. También los dedos del operador pueden estar sucios o aceitosos, por lo que se tocarán lo menos posible los terminales de los componentes y las plaquetas. Si en algún lugar hay manchas de aceite o grasa, se limpiarán con alcohol isopropílico o lana de acero fina. Empleando esta ultima, se quitará cualquier resto de ella mediante un paño que no deje pelusa. Otro consejo útil es el que surge de la necesidad de soldar cables a plaquetas o a otros componentes. En estos casos conviene proceder de la siguiente forma: primero se pela el cable(extracción de un trozo de vaina plástica a fin de que queden aproximadamente de 5 a 8 mm de cable desnudo); luego se retuercen los hilos de cobre que componen el trozo de cable pelado y se estaña, para finalmente colocarlo en la plaqueta a fin de realizar una buena soldadura. Para que la soldadura moje adecuadamente: Límpiense los elementos que deben soldarse, con alcohol o con lana de acero para eliminar grasas y aceites; en caso de usar lana de acero deberá pasarse un paño para eliminar los restos de ella. Para los casos rebeldes rebeldes de óxido, se puede utilizar una solución al 10% de ácido muriático. Este es el que se usa para eliminar el sarro de los sanitarios. Comercialmente se vende una pasta roja que Descubre miles de cursos como éste en www.mailxmail.com 14 mailxmail - Cursos para compartir lo que sabes se usa para eliminar el sarro de los sanitarios. Comercialmente se vende una pasta roja que reemplaza al ácido muriático. Como advertencia, se ruega que se manipulen los productos químicos tales como el ácido muriático, con las debidas precauciones. Asimismo, el fundente adicional puede facilitar la soldadura de elementos contaminados. Para la limpieza de las plaquetas del lado del cobre recién confeccionadas, es muy útil la lana de acero ya que no deja rastros de óxido. Posteriormente convendrá pintarlas con pincel o soplete con la siguiente preparación: se diluye 25% de resina en 75% de alcohol etílico. Esta preparación permitirá evitar que se oxiden las pistas de cobre y además oficiará de fundente cuando se suelden los componentes. Otra ventaja es que si no se utilizan inmediatamente se podrán almacenar. También se puede preparar una pasta en la que se invertirán las proporciones y es muy útil para aplicar en soldaduras de chasis o muy rebeldes. Para que la soldadura se extienda: El soldador debe suministrar calor suficiente, para lo cual debe ser de la potencia adecuada. La punta debe estar limpia, estañada y bien asegurada. Es preciso que a los terminales de los componentes haya llegado suficiente fundente y asegurarse que no se necesita una cantidad adicional en forma de líquido o pasta. No se mantenga el soldador sobre la unión ni se continúe añadiendo soldante si no es necesario. Finalmente, repitiendo lo expresado anteriormente, procédase según la sucesión de operaciones siguientes para una buena soldadura: punta del soldador sobre los elementos que deben soldarse para que adquieran la temperatura necesaria de fusión, aplicación del soldante a los elementos, retirar éste último, y para terminar, retirar la punta del soldador. Debe procederse con paciencia y adquirir la práctica necesaria. RESUMEN La soldadura permite unir mecánica y eléctricamente dos piezas o componentes, con la finalidad de la continuidad eléctrica. Ello se logra utilizando un soldador, el que permite que el soldante (llamado comúnmente estaño) se funda a una temperatura de aproximadamente de 300º y una a las piezas. Para que ello suceda también los componentes a unir deben estar limpios de grasa. En este caso interviene el fundente, que es resina activada, está incorporada al soldante en el interior del mismo. Este elemento permite una excelente limpieza y hace que el soldante se extienda y moje perfectamente los componentes a soldar. Existen otros materiales que actúan como dexodidantes y limpian las superficies, pero son ácidos. Estos no se deben utilizar en electrónica. El soldante es una aleación de plomo y estaño, en proporciones de 40% de estaño y 60% de plomo, con lo cual se logra una temperatura adecuada de fusión y además esta aleación establece un punto eutéctico ideal en el cual el soldante pasa del estado líquido al sólido en forma directa, sin producirse el estado pastoso. Finalmente se debe destacar que se encuentran en el mercado varios tipos de soldadores que se identifican por su potencia eléctrica. Esto último es así porque obtienen la temperatura adecuada de la línea monofásica o de baterías. Por otro lado, la potencia está relacionada con el tamaño de las superficies a soldar. Para grandes superficies, potencias del orden de los 60W a 500W. Específicamente para el soldado de componentes electrónicos otrabajo mediano, se utilizan soldadores del tipo lápiz con potencias entre 6W a 30W, ya que la masa de ellos es pequeña. Para trabajo medio, masas intermedias, uniones múltiples o varias en sucesión se utilizan potencias de 40W a 100W y en estos casos los soldadores pueden ser tubulares o del tipo a transformador ; y finalmente para grandes masas tales como soldaduras en cajas de hierro o chasis cadmiados, la potencia es mayor a 100W. En este caso el tipo de trabajo es pesado y la potencia es mayor a 100W. Visita más cursos como este en mailxmail: Descubre miles de cursos como éste en www.mailxmail.com 15 mailxmail - Cursos para compartir lo que sabes [http://www.mailxmail.com/cursos-empresa] [http://www.mailxmail.com/cursos-profesiones] ¡Tu opinión cuenta! Lee todas las opiniones de este curso y déjanos la tuya: [http://www.mailxmail.com/curso-soldadura-electronica/opiniones] Descubre miles de cursos como éste en www.mailxmail.com 16