seminario de calderas

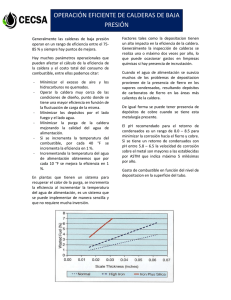

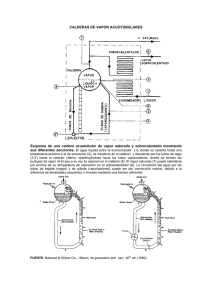

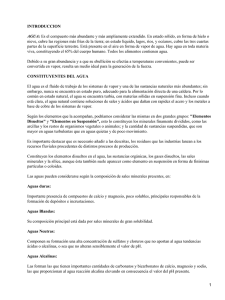

Anuncio

PROCESOS ENERGÉTICOS Tubería de salida del vapor vapor Nivel del agua Tubos de humo TUBO DE FUEGO Tubería de entrada de agua de alimentación Lodos Purga CIRCULACIÓN DE AGUA EN UNA CALDERA DE TUBOS DE HUMO. 1- Caldera pirotubular horizontal con carcasa provista de aislamiento térmico 2- Consola de control 3- Conducto de salida de gases de combustión 4- Quemador compacto 5- Línea de salida de vapor 6- Bomba de alimentación de combustible 7- Válvulas de seguridad 8- Presostatos y manómetros CALDERAS El agua químicamente pura no existe en la naturaleza y contienen por su procedencia (lluvia, lagos, mares, pozos y galerías, etc...), gran variedad de sustancias y en diversas proporciones: CO2, N2 • Sales minerales disueltas CO3 HCO3 , SO , Cl , F (aniones) 4 Ca++, Mg ++, Na +, Fe++, (cationes) • Gases disueltos: O2, Sustancias orgánicas disueltas: proteínas •vertidos industriales, detergentes,.... Partículas en suspensión (causantes de la •turbidez), arena, etc.... • Organismos vivos: bacterias, algas, hongos..... Algunas de las impurezas que afectan más negativamente al agua (líquida o vapor) en su uso energético (agua de calderas), se describen a continuación así como sus efectos: Iones de calcio y magnesio (dureza) •incrustaciones. • gases disueltos, oxígeno y dióxido de carbono corrosión. corrosión. • ácidos d) álcalis, suelen provenir de aditivos usados en el tratamiento del agua corrosión por fragilidad caústica e) sólidos disueltos (no de Ca y Mg), arrastre y espuma. EJEMPLO DE ANÁLISIS DE UNA CALDERA MARINA A bordo se deben realizar algunos de estos análisis, con distinta frecuencia dependiendo del tipo de caldera, y especificaciones del fabricante como por ejemplo los que se dan a continuación, para una caldera marina. MUESTRA DE AGUA EN LA CALDERA LÍMITES FRECUENCIA AJUSTE FOSFATO* 15-25 ppm 2 veces día ADJUNCT-B** PH 9.8-10.2 2 veces día GC** CLORUROS 16 ppm max. diariamente Extracción CONDUCTIVIDAD 120 mmh max 2 veces día Extracción HIDRAZINA* 0.003-0.10 ppm 2 veces día AMERZINÉ** SILICE 6 ppm max semanalmente Extracción ALCALINIDAD P. Ref. I Diariamente PH del CONDENSADO 8.6-9.0 ppm 2 veces día AMONIACO* CONDENSADO 0.5 ppm max Semanalmente CONDUCTIVIDAD Ref. I Diariamente DUREZA 0.0 Semanalmente ALCALINIDAD P. Ref. I Semanalmente ALCALINIDAD T. Ref. I Semanalmente SLCC-A** AGUA DE ALIMENTACIÓN TABLA DE CONTROL Y DOSIFICACIÓN Fuente Drew Ameroid. *FOSTATO, HIDRACINA Y AMONÍACO no son componentes naturales en el agua, sino reactivos que se añaden para combatir la corrosión y la incrustación. Sin embargo la cantidad debe ser cuidadosamente dosificada pues un exceso provocaría problemas. ** Son los nombres de productos comerciales para conseguir los niveles adecuados de composición del agua. Para conseguir la óptima calidad del agua existen diversos tipos de tratamientos: TRATAMIENTOS EXTERNOS TRATAMIENTOS INTERNOS PURGAS TRATAMIENTO EXTERNO: realizados al agua antes de entrar a la caldera. Incluye desaireación, filtración, cloración, clarificación, ablandamiento por precipitación, intercambio iónico, ósmosis inversa, desgasificación.... TRATAMIENTO INTERNO: del agua de alimentación, de caldera, del vapor, y del condensado. del agua de alimentación. Incluye: coagulación, adición de fosfato, quelatos etc... PURGA: para evacuar una porción del agua de calderas. Es necesario purgar regularmente para eliminar el exceso de sales, y mantener una concentración adecuada en el interior, para evitar incrustaciones, arrastres, y espumas. Para saber cuando es necesario efectuar alguna purga se deben realizar análisis al agua, por ejemplo midiendo la conductividad del agua. Caldera es un recipiente en el que se vaporiza agua continuamente por la aplicación de calor. El objetivo principal es proporcionar la mayor eficiencia posible de absorción de calor. Son de dos tipos generales: de tubos de humo y de tubos de agua. Tubos de humo Se usan cuando se requieren presiones de vapor bajas (10 bars) La llama y los gases calientes están dentro de los tubos ordenados como un haz dentro de un tambor de agua. Según el agua líquida se va calentando sale agua vapor a través de un cabezal. Tubos de agua la llama y los gases calientes fluyen por la parte exterior de los tubos y el agua circula dentro de ellos. La combustión ocurre en un horno y algunos de los tubos forman por lo común las paredes del horno. Purgar es la operación de evacuar, extraer, expeler o eliminar residuos líquidos, gases, o lodos, (como agua, vapor, fango) de tuberías, recipientes, calderas etc, que se acumulan en algunas operaciones industriales. Principales problemas en calderas: • Incrustaciones • Corrosión • Arrastres y espumas (nos llevan los problemas anteriores a otros lugares de la instalación). Control de la combustión Control del agua de alimentación de caldera Analizador de gases combustión Análisis de tubos Analizador de pH Analizador de conductividad Analizador de oxígeno disuelto Analizadores específicos Aumento del rendimiento Ahorro de combustible Disminución de contaminación ambiental Minimizar la corrosión Minimizar la incrustación Ahorro de combustible Determinar la frecuencia de purgas el equipo de pretratamiento del agua de alimentación de la caldera que consta de resinas de desmineralización ácida y de sosa. BOMBAS DE DOSIFICACIÓN DE ADITIVOS PARA EL AGUA DE CALDERA. DESCALCIFICADOR A BASE DE RESINAS CATIONICAS Y SAL PARA REGENERARLO TOMA DE MUESTRA TOMA DE MUESTRA ANÁLISIS DE MUESTRA DE AGUA Es de destacar que las exigencias al agua serán mayores cuanto mayor sea la presión y la temperatura de la caldera. Calderas acuotubulares. Normativa UNE 9.075 Aplicado a agua de alimentacion Aplicado a aguas del interior REQUISITOS GENERALES PRESION PRESION PRESION PRESION PRESION ≤20 ≤40 ≤64 ≤80 ≤125 2 2 2 2 kg/cm kg/cm kg/cm kg/cm kg/cm2 Salinidad total ≤3000 mg/l p.p.m. ≤2000 ≤1500 ≤750 ≤150 Fosfato PO4 ≤25 mg/l p.p.m. ≤10 ≤10 ≤3 ≤3 Sílice (SiO2) ≤140 mg/l p.p.m. ≤50 ≤10 ≤4 ≤1,5 PH a 20 °C 9,5 - 11 Hierro total ≤0,05 mg/l p.p.m. 9,5 - 11 ≤0,05 9,5 - 11 ≤0,05 9,5 - 11 ≤0,03 9,5 - 11 Dureza °f ≤0,1 PH a 20 °C 8 - 9,5 Oxigeno ≤0,02 Disuelto mg/l p.p.m. ≤0,05 8 - 9,5 ≤0,02 ≤0,05 8 - 9,5 ≤0,02 ≤0,02 8 - 9,5 ≤0,02 Sust.orgánicas ≤10 mg/l p.p.m. ≤5 ≤5 ≤5 Aceite ≤1 mg/l p.p.m. ≤0,5 ≤0,5 ≤0,5 Tipos de corrosión según el efecto. La mayor parte del equipo de las plantas marinas generadoras de vapor está formada por aleaciones metálicas: Fe, C, Cr, Mo, Cu, Zn, Ni … Todos los metales se disolverán lentamente a no ser que el agua se trate adecuadamente. Esto se denomina corrosión y puede presentarse de diversas formas: a) Adelgazamiento b) Picaduras c) Agrietamiento d) Exfoliación ó desaleación e) Fragilidad Agentes de las reacciones específicas de corrosión 1- Oxígeno (O2) 2- Dióxido de carbono (CO2) 3- Ácido 4- Cáustica 5- Hidrógeno (H2) 6- Amoníaco (NH3) 7- Efectos mecánicos 1- Corrosión por Oxígeno Es uno de los contaminantes más indeseables que penetran en un sistema de agua de calderas, de alimentación y de condensado. (Ver cantidades permitidas) Se combate con desaireadores en caliente, ó reactivos como hidrazina , o sulfitos. 2- Corrosión por dióxido de carbono. Se forma en el interior del evaporador. El calor descompone carbonatos y bicarbonatos de la salmuera dando dióxido de carbono gas que sale del evaporador junto al vapor. Causa corrosión en tuberías de retorno y condensado. NaHCO3 + calor NaOH + CO2 Na2CO3 + H2 O + calor CO2 + H2O H2CO3 2NaOH + CO2 2H+ + CO3 3- Corrosión por ácido. Se da cuando existe una fuga del condensador , ó el agua de calderas se contamina con el arrastre y se introducen sales como Cl2Mg. (Ver práctica de pH) MgCl2 + 2H2 O + calor Mg(OH)2 + HCl Fe + HCl FeCl2 + H2 A veces el ácido producido lo hace en lugares concretos por ejemplo debajo de una incrustación, grietas, con el consiguiente perjuicio. 4- Corrosión cáustica. Aunque es deseable tener ciertas concentraciones de OH , un exceso de estos puede ser perjudicial por atacar al Fe. Se da en zonas muy localizadas ej. bajo las incrustaciones, Fe + 2NaOH Na2FeO2 + H2 5- Daños producidos por el hidrógeno. El hidrógeno producido en la reacción global es capaz de penetrar en el metal y convertirlo en frágil. No se detecta hasta que se produce el fallo. 6- Daños producidos por el amoníaco. El amoníaco (NH3) proviene de los aditivos usados para mantener el pH optimo, ó para reaccionar con el oxígeno. El exceso de hidracina que sale junto con el vapor se descompone con el calor y provoca desgaste general así como picaduras y grietas. N2H4 + calor 4NH3 + N2 NH3 + H2O NH4 + + OH7- Daños por erosión. El proceso de erosión (desgaste) de la superficie metálica es debido a la velocidad ó turbulencia del fluido. Este fenómeno puede reducirse con un diseño idóneo de la caldera y provocando las condiciones para que se dé la formación de capas de óxidos protectores. También existe una corrosión erosiva debido al arrastre de partículas de líquido ó sólido junto con el vapor. Este fenómeno se favorece cuando la salinidad es elevada. Por ello se debe controlar la salinidad, y la manera más fácil es por medidas de conductividad. En caso de conductividad alta se realiza una purga que rebaja la salinidad