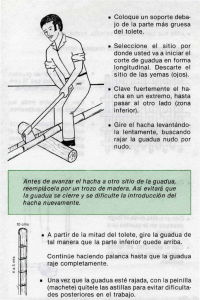

Desarrollo de un sistemade construcción a partir de estructuras en

Anuncio