ESTUDIO DE LA RESISTENCIA AL DESGASTE DE PELÍCULAS

Anuncio

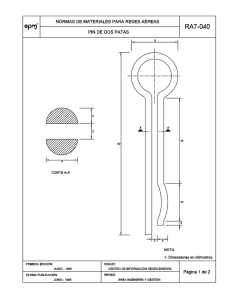

ESTUDIO DE LA RESISTENCIA AL DESGASTE DE PELÍCULAS DELGADAS DE Ti ZULIMA VIVAS RIVEROS UNIVERSIDAD AUTONOMA DE OCCIDENTE FACULTAD DE INGENIERIA DEPARTAMENTO DE ENERGÉTICA Y MECÁNICA PROGRAMA INGENIERIA MECANICA SANTIAGO DE CALI 2006 ESTUDIO DE LA RESISTENCIA AL DESGASTE DE PELÍCULAS DELGADAS DE Ti ZULIMA VIVAS RIVEROS Trabajo de grado para optar al titulo de Ingeniera Mecánica. Directores. HÉCTOR E. JARAMILLO SUÁREZ, MSc. Director Programa Ingeniería Mecánica Profesor Dpto. Energética y Mecánica NELLY CECILIA ALBA DE SÁNCHEZ, PhD. Directora Grupo GCIM Profesora Dpto. Ciencias Básica de Ingeniería Asesora. BEATRIZ HELENA VILLAMIL DURÁN. Ingeniera Mecánica. Joven Investigadora de Colciencias – UAO. UNIVERSIDAD AUTONOMA DE OCCIDENTE FACULTAD DE INGENIERIA DEPARTAMENTO DE ENERGÉTICA Y MECÁNICA PROGRAMA INGENIERIA MECANICA SANTIAGO DE CALI 2006 Nota de aceptación: Trabajo aprobado por el comité de grado en cumplimiento de los requisitos exigidos por la Universidad Autónoma de Occidente para optar el titulo de Ingeniera Mecánica. Ing. FABER CORREA Jurado Ing. ROBERT EDUARDO COOPER Jurado Santiago de Cali, 17 de Abril de 2006 AGRADECIMIENTOS Le doy gracias en primera instancia a Dios por brindarme la capacidad para desarrollar toda mi carrera y culminar este proyecto, al igual que a mis padres por la paciencia y el apoyo brindado durante el transcurso de mi carrera, a mi familia en general por su colaboración desinteresada durante mi estadía en la ciudad de Cali y a mis profesores y compañeros del grupo de Ciencia e Ingeniería de Materiales de la UAO, Vicerrectoría de Investigaciones y Desarrollo Tecnológico, Laboratorio de Ingeniería Mecánica de la Universidad Autónoma de Occidente, Grupo de Películas Delgadas de la Universidad del Valle y Escuela Militar Marco Fidel Suárez que sin su colaboración este proyecto no se hubiera podido llevar a cabo. . CONTENIDO Pág. RESUMEN 11 INTRODUCCIÓN 12 1. FUNDAMENTOS DE LOS RECUBRIMIENTOS 14 2. TRIBOLOGÍA 16 2.1 CONCEPTOS BÁSICOS DE TRIBOLOGIA 16 2.1.1 Fricción 17 2.1.2 Desgaste 18 2.2 EQUIPO DE DESGASTE - TRIBOMETRO 20 2.2.1 Método pin on disk 22 2.2.2 Parámetros del ensayo 23 2.3 PREPARACIÓN DE LAS PROBETAS 23 2.3.1 Aceros utilizados como sustratos 24 3. TECNICAS DE CARACTERIZACIÓN UTILIZADAS 26 3.1 MICROSCOPIO DE FUERZA ATÓMICA (AFM) 26 3.2 MICROSCOPIO ELECTRÓNICO DE BARRIDO (SEM) 27 3.3 DIFRACCIÓN DE RAYOS X - XRD 27 4. PROCEDIMIENTO EXPERIMENTAL 29 4.1 PARÁMETROS DE CRECIMIENTO DE LAS PELÍCULAS DE TI 29 5. RESULTADOS Y ANÁLISIS 32 5.1 MICROSCOPÍA DE FUERZA ATÓMICA AFM 32 5.2 MICROSCOPIA ELECTRÓNICA DE BARRIDO SEM 32 5.3 ENSAYO DE DESGASTE 33 5.4 COEFICIENTE DE FRICCIÓN 34 6. CONCLUSIONES 40 7. PERSPECTIVAS 41 BIBLIOGRAFÍA 42 ANEXOS 45 LISTA DE TABLAS Pág. Tabla 1. Composición química del Acero AISI 4340. 24 Tabla 2. Composición química del Acero AISI 2311. 25 Tabla 3. Resumen de los parámetros de crecimiento de la monocapa. 29 Tabla 4. Parámetros seleccionados en el tribómetro para la prueba 31 de desgaste. Tabla 5. Datos iniciales de las probetas. 33 Tabla 6. Resultados de análisis de ensayo de desgaste. 34 LISTA DE FIGURAS Pág. Figura 1. Esquema de la técnica de ablación láser pulsado PLAD 15 Figura 2. Fenómenos tribológicos. 16 Figura 3. Esquema de la fuerza de fricción. 17 Figura 4. Huella de un material sometido al ensayo de desgaste por el método pin on disk. 19 Figura 5. Imagen de una hélice de una bomba Pelton. 19 Figura 6. Imagen de un engranaje que ha sufrido desgaste corrosión. Figura 7. por Imagen de la huella del ensayo por el método pin on disk 19 20 de un material con una película de carburo de tungsteno (WC). Figura 8. Detalles del equipo de desgaste pin on disk y computador 21 conectado al tribómetro del laboratorio del GCIM. Figura 9. Ejemplos de diferentes geometrías de probetas que 22 pueden ser analizadas en el Tribómetro. Figura 10. Pines tipo esfera de 3 y 6mm de diámetro, con sus respectivos portapines. 22 Figura 11. Posicionamiento del Pin y el Disco durante un ensayo de desgaste. 23 Figura 12. Microscopio de fuerza atómica (AFM) de la Universidad del Valle. 26 Figura 13. Microscopio electrónico de barrido (SEM). 27 Figura 14. Difractómetro de Rayos x. 28 Figura 15. Microscopio Óptico Olympus y Analizador de Imágenes Materials Workstation Leica de la Escuela Marco Fidel Suárez. 28 Figura 16. Equipo utilizado para realizar el crecimiento de las películas por la técnica de ablación láser pulsado. 29 Figura 17. 30 Equipo de limpieza ultrasónica Cole-Parmer 8890. Figura 18. Micrografías AFM de recubrimientos de Ti crecidos con 100% Ar. 32 Micrografía SEM de recubrimientos de Ti crecidas con flujo de 100% Ar. 32 Figura 19. Figura 20. EDAX de películas de Ti crecidas con flujo de 100% Ar. 33 Figura 21. Grafica de Coeficiente de fricción vs. Recorrido para monocapa de Ti sobre acero AISI 4340. 34 Figura 22. Ampliación de la primera región de la curva de coeficiente de fricción vs. recorrido para monocapa de Ti sobre acero AISI 4340. 35 Figura 23. Grafica de Coeficiente de fricción vs. Recorrido para monocapa de Ti sobre acero AISI 2311. 36 Figura 24. Ampliación de la primera región de la curva de coeficiente de fricción vs. recorrido para monocapa de Ti sobre acero AISI 2311. 36 Figura 25. Fotomicrografía de la huella de desgaste de la monocapa de Ti sobre el Acero AISI 4340. 37 Figura 26 Fotomicrografía de la huella de desgaste de la monocapa de Ti sobre el Acero AISI 4340. 38 Figura 27. Fotomicrografía de la huella de desgaste de la monocapa de Ti sobre el Acero AISI 2311. 38 Figura 28. Fenómeno de adhesión en la monocapa de Ti sobre el Acero AISI 4340. 39 Figura 29. Fenómeno de adhesión en la monocapa de Ti sobre el Acero AISI 2311. 39 LISTA DE ANEXOS Pág. Anexo A. Guía de laboratorio 46 Anexo B. Planos de la mesa del tribómetro 60 RESUMEN En este trabajo se estudió el problema del desgaste por deslizamiento en seco de los aceros AISI 4340 y 2311 con recubrimiento de Ti. El crecimiento de las capas se realizó en un proyecto de investigación interinstitucional entre la UAO y Univalle aprobado bajo resolución No 0019 del 17 de Julio de 2002. Las monocapas se crecieron mediante la técnica de Ablación Láser Pulsado Nd: YAG; con energía de 500mJ, duración del pulso de 7 ns, longitud de onda de 1064 nm y tasa de repetición de 10 Hz. Se trabajaron los aceros a temperatura de 300 °C se utilizó un blanco de titanio de alta pureza del 99.999% y a presión de 4.0x10-2 mbar. El espesor de las capas fue aproximadamente1 µm y la rugosidad en ambos casos fue de 32,8 Å. Las pruebas de resistencia al desgaste se realizaron en un tribómetro Microtest MT/10/SCM, que opera bajo la configuración “Pin on Disk” siguiendo la norma ASTM G99-90. Previamente a las probetas se le realizó una limpieza ultrasónica antes de someterlas al ensayo. El ensayo se realizó sin lubricante, a temperatura de laboratorio de 24°C, humedad relativa de 68%, velocidad de desliza miento 100 rpm, distancia recorrida 1000 m y carga aplicada de 2 N. El coeficiente de fricción de la película sobre el acero AISI 4340 fue de 0.457µm y del acero AISI 2311 de 0.513 µm. También se comparó el comportamiento al desgaste de la película de Ti sobre los dos tipos de aceros; encontrando que las películas de Ti crecidas sobre el acero AISI 4340 presentaron mayor resistencia al desgaste ya que la pérdida de material fue de 0.0003g. mientras que sobre el acero AISI 2311 fue de 0.0006g. Palabras Claves: Pin on disk, resistencia al desgaste, coeficiente de fricción, ablación láser, película delgada de Ti. INTRODUCCIÓN La necesidad de mejorar las propiedades físico-mecánicas de los materiales, ha conducido al desarrollo de nuevos recubrimientos duros y superduros con durezas superiores a 40GPa; comparadas con la dureza del diamante que es aproximadamente 96±5GPa1, estos recubrimientos en su mayoría son resistentes al desgaste y a la corrosión. Han sido utilizados comercialmente para incrementar la vida útil de algunos elementos industriales, por ejemplo, las herramientas de corte, piñones, rodamientos y componentes de maquinaria industrial2. Las aplicaciones incluyen recubrimientos para protección, barreras térmicas, aplicaciones ópticas, biomedicina, semiconductores, y usos decorativos. En las últimas décadas se han realizado trabajos intensivos sobre los recubrimientos duros por parte de diferentes grupos de investigación, logrando mejorar las propiedades superficiales de los materiales, tales como la dureza, resistencia a la corrosión, a la fatiga y al desgaste3,4. Este trabajo se centró en el estudio del fenómeno de desgaste, específicamente en el desgaste abrasivo, debido a que este es el tipo de desgaste más destructivo, que provoca altas pérdidas en la industria en corto tiempo. Se ha estudiado el desgaste abrasivo en los principales aceros dúctiles y frágiles sin lubricación en ambientes de laboratorio. La velocidad de desgaste comercialmente se mide mediante el método Pin-on-Disk. Las investigaciones muestran cómo la microestructura y las propiedades mecánicas influyen en el desgaste. Para este trabajo se analizó el comportamiento de la resistencia al desgaste tipo abrasivo de los aceros AISI 4340 y 2311 recubiertos con una monocapa de Ti; mediante la técnica de Pin on Disk 5. Se calibró y se puso a punto el tribómetro, se analizaron los pasos a seguir para llevar a cabo un buen ensayo de laboratorio y obtener resultados confiables; este equipo fue adquirido por la Universidad Autónoma de Occidente, para el Grupo de Investigación Ciencia e Ingeniería de Materiales 1 A.Y. LIU and M. COHEN. Physics Review. En: Structural properties and electronic structure of low-compressibility materials: β-Si3N4 and hypothetical β-C3N4. Department of Physics, University of California, California, Vol. 41, (mayo de 1990); p.10727. 2 M. SARWAR, Applications of diamond films and related materials: Third International Conference San Diego California, (1995); p. 219. 3 K.G. KREIDER, M.J. TARLOV, L.H. ROBINS, R.B. MARINENKO, and D.T. SMITH, Applications of diamond films and related materials: Third International Conference San Diego California, (1995); p. 865. 4 PETER, A., ALDRICH-SMITH, D., Corrosion-wear mechanisms of hard coated austenitic 316L stainless steels. En: Wear: An International Journal on the Science and Technology of Friction, Lubrication and Wear, Vol. 256, Issue 5 (Marzo 2004); p. 491-499. 5 TORRES Weissleder Jenny. BARAJAS Oscar M. Diseño e implementación de equipo para medición de desgaste por el método PIN on DISK. Tesis de Grado – Ingeniería Mecánica. Universidad Nacional de Colombia. Facultad de Ingeniería. 1995. 12 (GCIM). Uno de los resultados que se obtiene mediante la prueba de desgaste es la pérdida de masa de material de la probeta a analizar, otro resultado, son las gráficas de coeficiente de fricción que entrega el software del equipo. Mediante el microscopio óptico y el analizador de imágenes se estudiaron las huellas de desgaste generadas por el pin sobre las monocapas6. Este trabajo de grado se dividió en tres etapas. Una primera etapa consistió en poner a punto y calibrar el equipo Tribómetro importado de España, como guía se contó con los manuales del equipo y comunicación vía email con los fabricantes del equipo en España. La segunda parte consintió en el diseño de una mesa apropiada para colocar el tribómetro; y la tercera etapa del trabajo consistió en la familiarización de crecimiento de películas de Ti, caracterización y realización de ensayos de desgaste en el equipo Tribómetro. 6 Maquina de Ensayos Tribológicos, Manual técnico y referencias documentales, Modelo: MT/10/SCM. [en línea]. Madrid: Microtest. [consultado 27 de sep., 2005]. Disponible por Internet: www.microtest-sa.com 13 1. FUNDAMENTOS DE LOS RECUBRIMIENTOS El recubrimiento consiste en sobreponer a un material, otro material de naturaleza distinta para mejorar las propiedades superficiales del primero. Los recubrimientos duros mejoran la resistencia al desgaste de matrices, herramientas de corte y en general piezas sometidas a desgaste. La investigación de los recubrimientos ha evolucionado en los últimos años, actualmente constituye una de las tecnologías de punta en el campo de la Ingeniería de superficies7. Los materiales metálicos específicamente los aceros que se les aplican recubrimientos duros presentan alta dureza superficial, bajo coeficiente de fricción, alta resistencia al desgaste, alta resistencia a la fatiga y alta resistencia a la corrosión8. Las características anteriores dependen de varios factores, como el tipo de material a recubrir, la clase de recubrimiento, la compatibilidad y la adhesión del recubrimiento duro sobre el material a recubrir. Para este trabajo las películas de Ti fueron crecidas sobre los aceros AISI 4340 y 2311 bajo la técnica de ablación láser pulsado en el equipo Magnetrón Sputtering de los laboratorios de Recubrimientos de la Universidad del Valle, para el crecimiento de las monocapas de Ti se tuvieron en cuenta algunos parámetros como la presión de vacío de la cámara, la duración del pulso, la tasa de repetición, la temperatura del substrato, la relación de gases, entre otros. Estas propiedades junto con las propiedades eléctricas, magnéticas y ópticas no solo son de interés científico, sino también tecnológico, ya que tanto en los sistemas mecánicos como biológicos se necesita mejorar la vida útil, ahorrar energía, incrementar la eficiencia y la confiabilidad. La técnica de ablación láser pulsado (PLAD), se ha convertido en uno de los métodos de mayor alcance para obtener una amplia gama de recubrimientos sobre materiales, se basa en el retiro del material de un blanco por medio de un rayo láser enfocado de alta energía, esta técnica se aprecia en la figura 1. La interacción del rayo láser con el blanco produce generalmente una expulsión del material altamente orientado, en la dirección a la superficie del blanco depositándose sobre los substratos9. 7 D. FUMÁS FUMÁS, F. MONTALÀ I GUITART, trabajo desarrollado en las instalaciones de ttc evaporador para reactor de recubrimientos. [en línea]. [consultado 9 de oct, 2005]. Disponible por Internet http://www.grupttc.com/treballs/Memo1.pdf 8 Y. KUSANO, J.E. EVETTS, R.E. SOMEKH and I.M. HUTCHINGS, Thin Solid Films. En: surfaces, interfaces and thin films. Vol. 332, No 1, 2 (1998); Elsevier p. 56 – 61. 9 Esquema de la técnica de Ablación de láser pulsado [en línea]. [consultado 28 de marzo, 2006]. Disponible por Internet . http://www.tkk.fi/Units/AES/projects/prlaser/ablation.htm 14 Figura 1. Esquema de la técnica de ablación láser pulsado PLAD. La aplicación del proceso PLAD para la deposición de películas delgadas ha sido utilizada por varios autores en los últimos años10,11. 10 PHANI, A. R., KRZANOWSKI, J. E., Applied Surface Science. En: Deposition of TiN thin films on three dimensional shaped tools by pulsed laser deposition. Vol. 174, (Diciembre del 2001), p. 132. 11 CHOWDHURY, R., VISPUTE, R. D., J. Materials Research. En: Characteristics of TiN films grown by pulsed laser deposition. Vol. 11, (1996), p. 1458. 15 2. TRIBOLOGÍA 2.1 CONCEPTOS BÁSICOS DE TRIBOLOGIA La palabra tribología se deriva del griego tribos que quiere decir, fricción, logos, tratado; el cual puede entenderse como “frotamiento o rozamiento”, la traducción literal de la palabra podría ser, “la ciencia del frotamiento”. Esta palabra fue utilizada por primera vez el 9 de marzo de 1966, esta fecha se reconoce como el nacimiento de la tribología como una nueva disciplina científica12. En la actualidad la tribología se considera una ciencia interdisciplinaria y sin ella no es posible el avance industrial, eficiente y rentable, pues se considera como una fuente de gran potencial para economizar recursos financieros, materia prima y materiales energéticos. Una mayor productividad de los equipos se logra si se reduce al máximo la fricción de sus diferentes mecanismos. Hoy en día, la lubricación no se considera una Ciencia aislada, sino que está íntimamente relacionada con la fricción y con el desgaste. La tribología se centra en el estudio de tres fenómenos; la fricción entre dos cuerpos en movimiento, el desgaste como efecto natural de este fenómeno, y la lubricación como un medio para evitar el desgaste. En la figura 2 se observan ejemplos de los fenómenos tribológicos mencionados. Figura 2. Fenómenos tribológicos. DESGASTE FRICCIÔN LUBRICACIÓN 12 MARTINEZ, F., La Tribología: Ciencia y Técnica para el mantenimiento, México: Editorial Limusa, 1997. p. 56 -62. 16 2.1.1 Fricción. Este efecto proviene de la existencia de fuerzas tangenciales que aparecen entre dos superficies sólidas en contacto cuando permanecen unidas por la existencia de esfuerzos normales a las mismas, en términos más sencillos, es la pérdida de energía durante el inicio, desarrollo y final del movimiento relativo entre dos materiales en contacto. Existen dos maneras de clasificar el fenómeno de fricción: Fricción externa: Se presenta entre cuerpos diferentes. Fricción interna: Se presenta entre partículas de un mismo cuerpo. Si se habla de fricción no se puede dejar de mencionar la fuerza de fricción y el coeficiente de fricción, son conceptos que están muy ligados. Fuerza de fricción: Siempre que un cuerpo se deslice o ruede sobre la superficie de otro, existe una fuerza que se opone al movimiento, llamada fuerza de fricción o rozamiento. La fuerza de fricción es paralela y opuesta al sentido del movimiento; se observa un esquema en la figura 3. Figura 3. Esquema de la fuerza de fricción. N Sentido del movimiento Fuerza de fricción La fuerza de fricción se define como: F=fxN (1) Donde F es la fuerza necesaria para iniciar y mantener el movimiento, sus unidades son Kgf ó (Lbf), N es la fuerza normal que mantiene las dos superficies juntas, Kgf ó (Lbf); y f se refiere al coeficiente de fricción, este se presenta entre metal-metal, metal-sólido o metal-fluido. Coeficiente de fricción: Este parámetro no es una propiedad intrínseca del material o de la combinación de varios, sino que depende de otros factores, como la humedad, temperatura, velocidad de desplazamiento, presión de contacto, tipo de lubricante, acabado superficial y forma de la región de contacto. La relación entre la fuerza necesaria para iniciar el movimiento y el peso del elemento que se va a mover se conoce como coeficiente estático de fricción y 17 la relación entre la fuerza necesaria para mantenerlo en movimiento y su peso se denomina coeficiente cinético de fricción, por deslizamiento o por rodadura. Ambos coeficientes pueden ser por fricción sólida o por fricción fluida13. Formas de reducir la fricción: A continuación se mencionan algunos medios que se utilizan para reducir la fricción, entre ellos están: • Pulimiento de las superficies. • Cambiando el deslizamiento por rodamiento. • Interponiendo un lubricante. 2.1.2 Desgaste: Consiste en la desaparición de material de la superficie de un cuerpo como consecuencia de un movimiento relativo de otro cuerpo. Es un proceso en el cual las capas superficiales de un sólido se rompen o se desprenden de la superficie. Al igual que la fricción, el desgaste no es solamente una propiedad del material, es una respuesta integral del sistema. Los análisis de los sistemas han demostrado que 75% de las fallas mecánicas se deben al desgaste de las superficies en rozamiento. Se deduce fácilmente que para aumentar la vida útil de un equipo se debe disminuir el desgaste al mínimo posible14. Entre los tipos de desgaste que generalmente se pueden encontrar tenemos: Desgaste por fatiga. Surge por concentración de tensiones mayores a las que puede soportar el material, incluye las dislocaciones, formación de cavidades y grietas. Desgaste abrasivo. Es el daño por la acción de partículas sólidas presentes en la zona del rozamiento, un ejemplo de este tipo de desgaste se observa en la figura 4. 13 P. R. ALBARRACIN AGUILLON, Tribología y Lubricación Industrial y Automotriz, Tomo 1, 2 ed. Bucaramanga: impreso en los talleres gráficos, Lt Ochoa, p. 25-26. 14 ASKELAND, D.R.; La ciencia e Ingeniería de los Materiales: Desgaste y Erosión. 4 ed. México: Thomson, 2004. p. 1004. 18 Figura 4. Huella de un material sometido al ensayo de desgaste por el método pin on disk. Desgaste por erosión. Es producido por una corriente de partículas abrasivas, muy común en turbinas de gas, tubos de escape y de motores. En la figura 5 se muestra un ejemplo de este tipo de desgaste Figura 5. Imagen de un cangilón de una turbina Pelton. Desgaste erosivo Desgaste por corrosión. Originado por la influencia del medio ambiente, principalmente la humedad, seguido de la eliminación por abrasión, fatiga o erosión, de la capa del compuesto formado. A este grupo pertenece el Desgaste por oxidación, ocasionado principalmente por la acción del oxígeno atmosférico o disuelto en el lubricante, sobre las superficies en movimiento. Un ejemplo de este tipo de desgaste se observa en la figura 6. Figura 6. Imagen de un engranaje que ha sufrido desgaste por corrosión. 19 Desgaste por frotación. Aquí se conjugan las cuatro formas de desgaste, en este caso los cuerpos en movimiento tienen movimientos de oscilación de una amplitud menor de 100µm. Generalmente se presenta en sistemas ensamblados. Desgaste adhesivo. Es el proceso por el cual se transfiere material de una a otra superficie durante su movimiento relativo, este fenómeno se observa en la figura 7, en algunos casos parte del material desprendido regresa a su superficie original o se libera en forma de virutas o rebaba. Figura 7. Imagen de la huella del ensayo por el método pin on disk de un material con una película de carburo de tungsteno (WC). Adhesión de material sobre la superficie estudiada. 2.2 EQUIPO DE DESGASTE - TRIBOMETRO El tribómetro que se presenta en la figura 8 fue el utilizado en este trabajo, este equipo funciona mediante la técnica Pin-on-Disk y fue adquirido por el Grupo de investigación Ciencia e Ingeniería de Materiales (GCIM) para realizar ensayos de resistencia al desgaste a diferentes materiales, se utilizará para la docencia, la investigación y la proyección social. La primera fase consistió en la calibración y puesta a punto del equipo para iniciar el proceso de experimentación que fue la tercera etapa del trabajo de tesis, otra parte importante de este trabajo, fue el diseño y construcción de una mesa especial para el tribómetro, la mesa se fabricó en concreto y la base se elaboró en acero, utilizando un perfil en L, estas características de la mesa, permiten disminuir las vibraciones del entorno, cuando se este realizando las pruebas. 20 Figura 8. Detalles del equipo de Desgaste Pin on disk y computador conectado al tribómetro del laboratorio del GCIM. Nivel Horizontal Vástago Porta-pesas Contrapesas Control de Altura Brazo Portapines Micrómetro Portamuestras Mordaza s El tribómetro está conformado por un brazo que va unido a un portapines, un plato portamuestras de 100mm de diámetro, un dinamómetro electrónico que mide la fuerza de fricción y un sistema de control que permite cambiar la señal mecánica a señal eléctrica. Los resultados se registran automáticamente a través del software instalado en el computador. Las cargas se aplican normal a los substratos, mediante un conjunto de pesas calibradas que pesan 1, 2, 5 y 10 N; combinándose entre si, se debe tener en cuenta que la carga máxima no debe exceder 10 N, El ensayo de resistencia al desgaste es importante porque permite determinar la vida útil de piezas sometidas a desgaste y hacer comparaciones de la calidad de capas finas o recubrimientos El equipo permite analizar probetas de diferentes tamaños y geometrías diferentes; en la figura 9 se presentan algunos ejemplos. 21 Figura 9. Ejemplos de diferentes geometrías de probetas que pueden ser analizadas en el Tribómetro. Rectangular o Cuadrado Hexagonal Circular El tribómetro tiene acoplado un motor con velocidad variable, que permite mantener la velocidad seleccionada constante; con una variación de ± 1% de la máxima velocidad del motor. Las velocidades de rotación más usadas se encuentran en el rango de 60 a 600rpm. El equipo esta programado para detener el motor indicando que la prueba ha finalizado cuando se llega a un recorrido o revoluciones del pin, estos valores son determinados y programados previamente por el usuario. 2.2.1 Método pin on disk. Este método es muy adecuado para determinar la resistencia al desgaste entre materiales. Para esta prueba se requiere que el pin y el material a analizar preferiblemente sean del mismo material o depende del ensayo que se requiera obtener. El pin tipo esfera presenta diámetros en un rango de 2 a 10mm. En la figura 10 se muestran los pines tipo esferas con sus respectivos portapines utilizados en el tribómetro para el ensayo de desgaste. Figura 10. Pines tipo esfera de 3 y 6mm de diámetro, con sus respectivos portapines. 22 Los pines se sitúan dentro del portapines perpendicularmente a la probeta de estudio, para esta investigación se trabajó con probetas circulares. El pin permanece estacionario durante el ensayo y el plato portamuestras gira; como consecuencia, se forma una huella de desgaste sobre la probeta, siendo ésta el objeto de estudio15. El pin se presiona sobre el disco como se observa en la figura 11 aplicándole una carga específica, y el equilibrio se mantiene por medio de contrapesas. Figura 11. Posicionamiento del Pin y el Disco durante un ensayo de desgaste. Pesa Pin Plato Portamuestra Probeta 2.2.2 Parámetros del ensayo: Las variables a controlar durante el ensayo de desgaste se describen a continuación. Fuerza: Es la fuerza que se opone a la carga que se aplica para que exista el movimiento. Estos valores se expresan en Newtons. Velocidad: Es la velocidad de recorrido de deslizamiento con que se lleva a cabo el ensayo y sus unidades se expresan en rpm. Distancia: Es la distancia de recorrido acumulada de deslizamiento, las unidades se expresan en m. Atmósfera: Este parámetro se refiere a las condiciones atmosféricas en que se desarrollará la prueba (aire del laboratorio, humedad relativa, lubricante, etc.). 2.3 PREPARACIÓN DE LAS PROBETAS. Las probetas que se someten al ensayo de desgaste se les realiza una descripción detallada de las dimensiones, acabado superficial, tipo de material, geometría, composición química, microestructura, tratamientos térmicos 15 L.J. YANG, Pin-on-disc wear testing of tungsten carbide with a new moving pin technique School of Mechanical and Production Engineering, Singapore: Nanyang Technological University, Wear p. 225 – 229, 557 – 562, (1999). 23 realizados y dureza. Es importante que la rugosidad de las probetas no sea mayor a 0.8 µm, ya que si es superior los resultados de la prueba no serían confiables, este es un parámetro de operación establecido en el equipo para la realización de las pruebas. 2.3.1 Aceros utilizados como sustratos Las películas se crecieron sobre sustratos de aceros AISI 4340 y AISI 2311. A los sustratos de acero se les realizó pulimiento metalográfico según normas ASTM al espejo, utilizando alumina de 0.3 µm como abrasivo. Los sustratos se limpiaron en ultrasonido con acetona durante 15 minutos y antes de iniciar el proceso de crecimiento de las películas los sustratos se descontaminaron in situ utilizando una descarga de Ar a presión de 4.5x10-2mbar durante 5 minutos. El espesor de las probetas a utilizar debe estar entre 2 a 10mm6 y el diámetro entre 30 y 100mm para que resistan las cargas aplicadas durante el ensayo. Se describen a continuación las características y composición química de los aceros utilizados. Acero AISI 4340: Este acero se caracteriza por su gran templabilidad, tenacidad y resistencia a la fatiga, porque presenta buenas propiedades en piezas de gran sección. No presenta fragilidad de revenido y posee maquinabilidad a dureza relativamente alta de 400 Brinell. Se suministra en estado bonificado, libre de tensiones. Es utilizado generalmente en la industria automotriz para la fabricación de piezas muy solicitadas que requieren dureza y tenacidad elevada, como tornillería de alta resistencia templada y revenida de gran sección, levas de mando, engranajes para máquinas templados por inducción, ejes para carros y camiones, discos para frenos, cardanes, bielas para motores, árboles para carros y ejes de transmisión de grandes dimensiones, etc. En la tabla 1 se muestra la composición química del acero 4340. Composición química: Tabla 1. Composición química del Acero AISI 434016. Elemento Composición (%) Carbono Manganeso Silicio 0.48 0.70 0.25 Cromo 0.80 Molibdeno Níquel 0.25 1.75 Acero AISI 2311: Acero con buena templabilidad, mediana maquinabilidad y buena aptitud para el brillo. Puede ser nitrurado para incrementar sus propiedades. Empleado en la fabricación de Moldes 16 Catálogo Técnico Acerosa S.A 24 para inyección de plásticos no corrosivos y anillos exteriores para recipientes. Se entrega en estado bonificado con dureza entre 28-32 HRC. En la tabla 2 se muestra la composición química de este acero. Composición química: Tabla 2. Composición química del acero AISI 2311 [18]. Elemento Carbono Manganeso Cromo Molibdeno Composición (%) 0.4 1.5 1.9 0.2 25 3. TECNICAS DE CARACTERIZACIÓN UTILIZADAS Las películas se caracterizaron mediante diferentes técnicas que se describen a continuación. 3.1 MICROSCOPIO DE FUERZA ATÓMICA (AFM) El Microscopio de fuerza atómica (AFM) es un instrumento mecano-óptico capaz de detectar fuerzas del orden de los nanonewton. Al analizar una muestra, es capaz de registrar continuamente la altura sobre la superficie con una punta cristalina de forma piramidal. La sonda va acoplada a un listón microscópico, muy sensible al efecto de las fuerzas. La fuerza atómica se puede detectar cuando la punta está muy próxima a la superficie de la muestra. Es posible entonces registrar la pequeña flexión del listón mediante un haz láser reflejado en su parte posterior. Un sistema auxiliar piezoeléctrico desplaza la muestra tridimensionalmente, mientras que la punta recorre ordenadamente la superficie. Todos los movimientos son controlados por una computadora17. La resolución del instrumento es de menos de 1nm, y la pantalla de visualización permite distinguir detalles en la superficie de la muestra con una amplificación de varios millones de veces. En la figura 12 se muestra el equipo utilizado para realizar este análisis. Figura 12. Microscopio de fuerza atómica (AFM) de la Universidad del Valle. 17 Wikipedia: la enciclopedia libre [en línea]. [consultado Marzo 27 de 2006]. http://es.wikipedia.org/wiki/Microscopio_de_fuerza_at%C3%B3mica 26 Disponible por Internet: 3.2 MICROSCOPIO ELECTRÓNICO DE BARRIDO (SEM) El Microscopio electrónico de barrido (SEM) es un instrumento que permite la observación y caracterización superficial de materiales inorgánicos y orgánicos, entregando información morfológica del material analizado. A partir de él se producen distintos tipos de señal que se generan desde la muestra y se utilizan para examinar muchas de sus características18. Con él se pueden realizar estudios de los aspectos morfológicos de zonas microscópicas de los distintos materiales con los que trabajan los investigadores de la comunidad científica y las empresas privadas, además del procesamiento y análisis de las imágenes obtenidas. Las principales utilidades del SEM son la alta resolución (~100 Å), la gran profundidad de campo que le da apariencia tridimensional a las imágenes y la sencilla preparación de las probetas. Este equipo se presenta en la figura 13. Figura 13. Microscopio electrónico de barrido (SEM). 3.3 DIFRACCIÓN DE RAYOS X - XRD La difracción de rayos X es una técnica de determinación estructural de gran potencia para la determinación de las fases cristalinas presentes en un material, entre otras. Consiste en enviar una radiación X, cuya longitud de onda ha de ser lo suficientemente pequeña como para resolver las distancias interatómicas típicas, del orden de Å, sobre el material y luego estudiar los procesos de difracción que puedan ocurrir. Se hace variar el ángulo de incidencia y el ángulo de recogida de los rayos X, de manera que se obtiene un espectro de intensidad de fotones que llegan al 18 M. GRÁGEDA ZEGARRA, S. MONTESINOS. Aplicaciones de microscopia electrónica de barrido (SEM) y análisis de fractura de una aleación de Cu-10 Al [en línea]. Santiago de Chile: Programa de Doctorado en Ciencias de la Ingeniería, mención Ciencia de los Materiales, Facultad de Ciencias físicas y matemáticas, Universidad de Chile. [consultado Marzo 27 de 2006]. Disponible en Internet:http://cabierta.uchile.cl/revista/28/articulos/pdf/edu3.pdf 27 detector en función del ángulo de incidencia. Habitualmente se suelen representar los espectros frente al doble del ángulo de incidencia 2θ. El equipo utilizado para realizar los análisis de las películas fue un difractómetro de polvo de rayos X Siemens-50 existente en el laboratorio del Plasma de la Universidad Nacional sede Manizales, que se presenta en la figura 14. Figura 14. Difractómetro de Rayos x. La huella dejada por el pin sobre las probetas se estudió mediante un analizador de imágenes de Materials Workstation Leica y un microscopio Óptico Olympus; estos equipos se presentan en la figura 15. Figura 15. Microscopio Óptico Olympus y Analizador de Imágenes Materials Workstation Leica de la Escuela Marco Fidel Suárez. 28 4. PROCEDIMIENTO EXPERIMENTAL 4.1 PARÁMETROS DE CRECIMIENTO DE LAS PELÍCULAS DE TI. Se crecieron monocapas de Ti sobre aceros AISI 4340 y 2311, mediante la técnica de ablación láser, Nd: YAG . En la figura 16 se presenta una fotografía del equipo de crecimiento. Las películas se crecieron a partir de un blanco de titanio de alta pureza del 99.999% en atmósfera de gases Ar; a temperatura de 300°C, la presión de 4.0 x 10 -2 mbar, se mantuvo constante durante el crecimiento de todas las películas. El espesor de las películas fue aproximadamente de 1µm. En la tabla 1 se presenta un resumen de los parámetros utilizados en el crecimiento de las películas. Figura 16. Equipo utilizado para realizar el crecimiento de las películas por la técnica de ablación láser pulsado. Tabla 3. Resumen de los parámetros de crecimiento de la monocapa. Ítems Parámetros de crecimiento Valor 1 Energía 500 mJ 2 Duración del pulso 7 ns, 3 Longitud de onda 1064 nm 4 Tasa de repetición 10 Hz 5 Blanco Titanio 99.999% 6 Substratos Aceros AISI 4340 y 2311 7 Tiempo de proceso 15 minutos 8 Temperatura 300°C 29 9 Presión 4.0 x 10-2 mbar 10 Espesor de las películas 1 µm. Las películas se caracterizaron morfológicamente mediante microscopio de fuerza atómica y microscopio electrónico de barrido; para el análisis de sus propiedades estructurales y químicas se utilizó la técnica de Rayos X. Para determinar la resistencia al desgaste de la película se le realizó la prueba pin on disk mediante un tribómetro Microtest, las huellas se analizaron utilizando un analizador de imágenes y un microscopio óptico. Antes de someter las probetas a ensayo de desgaste se le realizó limpieza ultrasónica mediante el equipo que se observa en la figura 17. El procedimiento consistió en introducir la probeta en un beaker con acetona, a su vez sumergido en agua en el equipo ultrasónico durante 10 minutos. Por ultimo se secaron las probetas durante 5 minutos con un secador industrial Master Heat Gun (rango de temperatura de 149°C/260°C), para elimin ar impurezas y obtener datos precisos del peso de las probetas antes y después de la ejecución del ensayo19; este procedimiento también se le realizó al pin. Figura 17. Equipo de limpieza ultrasónica Cole-Parmer 8890. Los parámetros seleccionados20,21 para la ejecución del ensayo se muestran en la tabla 4. Para este ensayo el elemento variable es el sustrato, debido que se 19 Fan-BEAN WU, Jeng-JEN LI, Jenq-GONG DUH. Evaluation of the mechanical properties and tribological behavior of the CrN coating deposited on mild steel modified with electroless Ni interlayer. Taiwan: National Tsing Hua University, Department of Materials Science and Engineering (2000); p. 377 – 378, 354 – 359. 20 C. C. VIÁFARA ARANGO, Desgaste por deslizamiento en seco de aceros perlíticos y bainíticos [en línea]. Medellín: Universidad Nacional de Colombia Sede Medellín, Grupo de Tribología y Superficies, [consultado el 8 de noviembre del 2005]. [email protected]. (2004) 21 V. HAJEK , K. RUSNAK, J. VLCEK, L. MARTINU, H.M. HAWTHORNE. Tribological satady of CNx films prepared by reactive d.c. magnetron sputtering. Department of Physics, University of West Bohemia, Canada: Integrated Manufacturing Technologies Institute, Vancouver, Wear 213 (1997), p. 80 – 89. 30 va a comparar el comportamiento de una monocapa de Ti sobre aceros diferentes, para este caso aceros AISI 4340 y 2311, por esta razón los parámetros no varían durante los ensayo. Tabla 4. Parámetros seleccionados en el tribómetro para la prueba de desgaste. Ítems Parámetros seleccionados para la prueba Valor 1 Carga aplicada 2N 2 Recorrido 1000 m 3 Velocidad de recorrido 100 rpm 4 Radio de la huella de desgaste 5.5 mm 31 5. RESULTADOS Y ANÁLISIS 5.1 MICROSCOPÍA DE FUERZA ATÓMICA AFM En la figura 18 se compara películas de Ti utilizando un flujo de argón del 100% y crecidas sobre aceros AISI 2311 y 4340. En las imágenes AFM de las probetas se observan superficies con alta homogeneidad sin huecos ni aglomeraciones. La película crecida sobre el acero AISI 4340 presenta granos de tamaño muy fino 0.046 µm y uniforme mientras que la película crecida sobre el acero AISI 2311 presenta tamaño de grano de 0.078 µm, y presenta distribución de grano menos homogénea. Figura 18. Micrografías AFM de recubrimientos de Ti crecidos con 100% Ar. Ti/Acero Ti/Acero 4340 5.2 MICROSCOPIA ELECTRÓNICA DE BARRIDO SEM Las películas fueron analizadas por Microscopia Electrónica de Barrido SEM para observar y analizar su morfología. La figura 19 corresponde a las películas de Ti depositadas sobre los diferentes aceros. Se observa alta homogeneidad en los dos casos. Sobre la superficie del recubrimiento crecido en el acero 4340 se observa presencia de alta densidad de microgotas y sobre el acero 2311 disminuye la densidad de las microgotas. Figura 19. Micrografía SEM de recubrimientos de Ti crecidas con flujo de 100% Ar. Ti/Acero 4340 Ti/Acero 2311 32 Mediante la sonda EDAX con el microscopio electrónico de barrido se analizaron las películas para determinar la composición química sobre las microgotas; encontrando en los espectros la presencia del pico característico de Ti en ambas películas como se muestra en los espectros de la figura 20. Figura 20. EDAX de películas de Ti crecidas con flujo de 100% Ar. Ti/Acero 2311 Ti/Acero 4340 5.3 ENSAYO DE DESGASTE Las películas fueron sometidas a la prueba de desgaste, en la tabla 5 se presentan los datos iniciales que se tomaron en cuenta para la ejecución del ensayo. Tabla 5. Datos iniciales de las probetas. Ítems Datos Iniciales Valor 1 Peso inicial del pin (g) 0.8797 2 Peso de la probeta de acero AISI 4340 con monocapa de Ti (g) Peso de la probeta de acero AISI 2311 con monocapa de Ti (g) Diámetros de las probetas (mm) 3.7503 3 4 5 3.7411 15 6 Rugosidad de las probetas de acero AISI 4340 y 2311 con 0.00328 monocapa de Ti Temperatura del ambiente de laboratorio 24ºC 7 Humedad relativa del ambiente de laboratorio 68% Los parámetros seleccionados para realizar el ensayo, se presentaron en la tabla 4. Al finalizar la prueba de desgaste se pesaron las probetas en la balanza analítica Mettler Tledo AB204-S, presentando leve disminución de peso en ambas muestra, 0.0003g para el acero AISI 4340 y 0.0006g para el 33 AISI 2311; este resultado lleva a pensar que al realizar la prueba utilizando los mismos parámetros para los dos aceros; como velocidad de 100 rpm, distancia de recorrido 1000m y carga de 2N, el sustrato interviene en el comportamiento del desgaste de las películas, se confirma con los resultados que se muestran en la tabla 6, obtenidos mediante el software del tribómetro; al pesar el pin después del ensayo no se detectó variación de peso. Tabla 6. Resultados de análisis de ensayo de desgaste. Variables Ítems Valor Valor Acero AISI 4340 Acero AISI 2311 1 Ciclos (rev) 2892 2892 2 Coeficiente de Fricción 0.457 0.513 3 Recorrido (m) 1000 1000 4 Tiempo 28`38” 28`38” 5 Peso Inicial de la probeta (g) 3.7503 3.7411 6 Peso final de la probeta (g) 3.7500 3.7405 7 Peso perdido (g) 0.0003 0.0006 8 Peso final del pin (g) 0.8797 0.8797 5.4 COEFICIENTE DE FRICCIÓN. La figura 21 presenta la variación del coeficiente de fricción en función de la distancia de deslizamiento para la película de Ti crecida sobre acero AISI 4340. Figura No 21. Grafica de coeficiente de fricción vs. recorrido para monocapa de Ti sobre acero AISI 4340 a un radio de 5.5mm. 34 En la figura 21 se observan tres zonas importantes durante el proceso de desgaste; la primera región muestra un incremento súbito del coeficiente de fricción debido al contacto inicial del pin y la probeta que se presenta desde 0m a 240m del recorrido, en la región intermedia se muestra una leve estabilidad del coeficiente entre 240m y 480m de recorrido, debido a un asentamiento que se produce por la disminución de la rugosidad inicial de la superficie. En la última región se estabiliza el coeficiente de fricción a 0,45722, el valor del coeficiente de fricción se obtiene mediante el software que viene instalado al tribómetro La figura 22 es una ampliación de la curva de coeficiente de fricción vs. recorrido para la primera región , donde se observa que hay una depresión o un pico bajo con un coeficiente de fricción de 0.45 que se asocia al coeficiente de fricción del titanio, por lo tanto se afirma que a una distancia de 200m ya se rompe la película y entra en contacto directo el pin y el acero 4340. Figura No 22. Ampliación de la primera región de la curva de coeficiente de fricción vs. recorrido para el acero AISI 4340. En la figura 23 se presenta la gráfica de coeficiente de fricción versus recorrido de la película de Ti crecida sobre acero AISI 2311, se aprecian de igual manera las tres regiones durante el proceso de desgaste, en la primera región se observa una variación rápida del coeficiente de fricción entre 0m a 180m del recorrido, una variación lenta del coeficiente de fricción en la segunda región que se encuentra entre 180m y 640m; en el tramo final el coeficiente de fricción se estabiliza a 0,513. 22 S. INGOLE, H. LIANG., M. USTA, C. BINDAL, A.H. UCISIK. Multi-scale wear of a boride coating on tungsten. Department of Mechanical Engineering, Texas A and M University, USA: Gebze Institute of Technology, Department of Materials Science and Engineering, Turkey; Sakarya University, Engineering Faculty, Department of Metallurgical and Materials Engineering, Turkey; Bogazici University, Institute of Biomedical Engineering, Department of Prostheses, Materials and Artificial Organs, Turkey; Wear 259 (2005); p. 849-860. 35 Figura 23. Curva de Coeficiente de fricción vs. recorrido para monocapa de Ti sobre acero AISI 2311 a un radio de 5.5mm. En la figura 24 se observó que la primera región requirió de menos distancia de recorrido para desgastar la monocapa de Ti sobre el acero 2311, la capa se desgasta después de los 100 m de recorrido y de igual manera se aprecia un pico de coeficiente de fricción bajo de 0.45 que hace referencia al coeficiente de fricción del Ti. Figura No 24. Ampliación de la primera región de la curva de coeficiente de fricción vs. recorrido. 36 Durante el proceso de desgaste se forman micro soldaduras que se rompen con el paso del pin, permitiendo que se establezcan nuevas superficies23. Estas superficies hacen variar el coeficiente de fricción debido a que su comportamiento tribológico es diferente al de la superficie original. La probeta AISI 4340 con recubrimiento de Ti presenta un periodo de asentamiento más pronunciado durante la prueba, es decir requirió mayor distancia de recorrido para desgastarse. Se analizaron las huellas dejadas por el pin sobre las películas de Ti, mediante el analizador de imágenes Leica y el microscopio óptico Olympus, en la figura 25 se presenta la imagen. Figura 25. Fotomicrografía de la huella de desgaste de la monocapa de Ti sobre el Acero AISI 4340. En la figura se observan tres huellas de desgaste que corresponden a radios de 2, 4 y 5.5mm. Los análisis se realizaron para la huella con mayor radio ya que presentó las mejores condiciones para analizar el desgaste de la película. Por medio del microscopio óptico y el analizador de imágenes se observó el comportamiento del recubrimiento sobre cada uno de los aceros. En las figuras 26 y 27, se aprecia que en algunas regiones por donde pasó el pin no se desgastó la película de manera considerable, se puede atribuir a que la adhesión de la película no fue homogénea, este hecho se presentó en ambas películas. 23 M. SUAREZ, M. STALA, E. CARRASQUEÑO, W. GONZALEZ. Revista de la Facultad de Ingeniería de la U.C.V. En: Estudio sobre la resistencia al desgaste de recubrimientos depositados por termorociado utilizando la técnica HVOF. Caracas: Universidad Central de Venezuela, Departamento de Tecnología Industrial. Universidad Simón Bolívar – Sede del Litoral. Vol. 19, Nº 2 (Junio del 2004); p. 99-106. 37 Figura 26 Fotomicrografía de la huella de desgaste de la monocapa de Ti sobre el Acero AISI 4340. 26-a 26-b 26-c Figura 27. Fotomicrografía de la huella de desgaste de la monocapa de Ti sobre el Acero AISI 2311. 27-b 27-a 27-c 38 En las huellas de las probetas también se observaron zonas con vetas de color plateado que se atribuye a material aportado por el pin durante la prueba debido al contacto y desprendimiento de material que hay entre los dos elementos, a pesar de no haber registrado perdida de masa el pin se debe asumir un desgaste que posiblemente no fue censado por la balanza pero existe, este fenómeno se conoce como adhesión y predomina en los ensayos de desgaste por deslizamiento en seco24. En las figuras 28 y 29 se observa claramente este fenómeno. Figura 28. Fenómeno de adhesión en la monocapa de Ti sobre el Acero AISI 4340. Adhesión de material sobre la superficie analizada 28-a 28-b Figura 29. Fenómeno de adhesión en la monocapa de Ti sobre el Acero AISI 2311. 29-a 29-b 24 D. GIRALDO, VÉLEZ, Juan M. Estudio del desgaste por deslizamiento en seco de algunos plásticos. Medellín: Facultad de Minas, Universidad Nacional de Colombia, 2002. p. 12-18. 39 6. CONCLUSIONES Se colocó a punto y se calibró el equipo tribómetro que permitió realizar la tercera etapa del trabajo de tesis que consistió en la experimentación del ensayo de resistencia al desgaste de monocapas de Ti crecidas sobre acero AISI 2311 y 4340. Se familiarizó con el proceso de crecimiento de películas de Ti mediante la técnica de ablación láser pulsado. También se familiarizó con las técnicas de caracterización morfológica de materiales como microscopia de fuerza atómica AFM, microscopia electrónica de barrido SEM, difracción de rayos X y analizador de imágenes. Se encontró que el recubrimiento de Ti sobre el Acero AISI 4340 presentó menor coeficiente de fricción y mejor resistencia al desgaste debido que presentó menor pérdida de peso que la película de Ti sobre el Acero AISI 2311. Se observó que el desgaste de las películas no fue uniforme, se presentaron zonas dentro del camino de la huella donde no hubo desprendimiento de película. En ambos aceros se presentó desgaste adhesivo sobre las superficies recubiertas, el material de aporte proviene del pin, este fenómeno de desgaste se presentó debido a que es un ensayo por deslizamiento en seco. 40 7. PERSPECTIVAS Continuar con la investigación sobre el desgaste en diferentes tipos de recubrimientos y diferentes sustratos para determinar su comportamiento. Trabajar el tribómetro en modalidad de deslizamiento con lubricación para que se asemeje a las condiciones de procesos industriales. 41 BIBLIOGRAFÍA ASKELAND, D.R.; La ciencia e Ingeniería de los Materiales: Desgaste y Erosión. 4 ed. México: Thomson, 2004. p. 1004. A.Y. LIU and M. COHEN. Physics Review. En: Structural properties and electronic structure of low-compressibility materials: β-Si3N4 and hypothetical βC3N4. Department of Physics, University of California, California, Vol. 41, (mayo de 1990); p.10727. Catálogo Técnico Acerosa S.A. C. C. VIÁFARA ARANGO, Desgaste por deslizamiento en seco de aceros perlíticos y bainíticos [en línea]. Medellín: Universidad Nacional de Colombia Sede Medellín, Grupo de Tribología y Superficies, [consultado el 8 de noviembre del 2005]. [email protected]. (2004). CHOWDHURY, R., VISPUTE, R. D., J. Materials Research. En: Characteristics of TiN films grown by pulsed laser deposition. Vol. 11, (1996), p. 1458. D. FUMÁS FUMÁS, F. MONTALÀI GUITART, trabajo desarrollado en las instalaciones de ttc evaporador para reactor de recubrimientos. [en línea]. [consultado el 9 de octubre del 2005]. Disponible por Internet http://www.grupttc.com/treballs/Memo1.pdf D. GIRALDO, VÉLEZ, Juan M. Estudio del desgaste por deslizamiento en seco de algunos plásticos. Medellín: Facultad de Minas, Universidad Nacional de Colombia, 2002. p. 12-18. Fan-BEAN WU, Jeng-JEN LI, Jenq-GONG DUH. Evaluation of the mechanical properties and tribological behavior of the CrN coating deposited on mild steel modified with electroless Ni interlayer. Taiwan: National Tsing Hua University, Department of Materials Science and Engineering (2000); p. 377 – 378, 354 – 359. K.G. KREIDER, M.J. TARLOV, L.H. ROBINS, R.B. MARINENKO, and D.T. SMITH, Applications of diamond films and related materials: Third International Conference San Diego California, (1995); p. 865. L.J. YANG, Pin-on-disc wear testing of tungsten carbide with a new moving pin technique School of Mechanical and Production Engineering, Singapore: Nanyang Technological University, Wear p. 225 – 229, 557 – 562, (1999). M. SARWAR, Applications of diamond films and related materials: Third International Conference San Diego California, (1995); p. 219. 42 Maquina de Ensayos Tribológicos, Manual técnico y referencias documentales, Modelo: MT/10/SCM. [en línea]. Madrid: Microtest. [consultado 27 de sep., 2005]. Disponible por Internet: www.microtest-sa.com. 60 p. MARTINEZ, F., La Tribología: Ciencia y Técnica para el mantenimiento, México: Editorial Limusa, 1997. p. 56 -62. M. GRÁGEDA ZEGARRA, S. MONTESINOS. Aplicaciones de microscopia electrónica de barrido (SEM) y análisis de fractura de una aleación de Cu-10 Al [en línea]. Santiago de Chile: Programa de Doctorado en Ciencias de la Ingeniería, mención Ciencia de los Materiales, Facultad de Ciencias físicas y matemáticas, Universidad de Chile. [consultado Marzo 27 de 2006]. Disponible en Internet:http://cabierta.uchile.cl/revista/28/articulos/pdf/edu3.pdf M. SUAREZ, M. STALA, E. CARRASQUEÑO, W. GONZALEZ. Revista de la Facultad de Ingeniería de la U.C.V. En: Estudio sobre la resistencia al desgaste de recubrimientos depositados por termorociado utilizando la técnica HVOF. Caracas: Universidad Central de Venezuela, Departamento de Tecnología Industrial. Universidad Simón Bolívar – Sede del Litoral. Vol. 19, Nº 2, (Junio del 2004); p. 99-106. PETER A.; ALDRICH-SMITH, D. and G. Corrosion-wear mechanisms of hard coated austenitic 316L stainless steels. En: Wear: An International Journal on the Science and Technology of Friction, Lubrication and Wear, Vol. 256, Issue 5 (Marzo 2004); p. 491-499. PHANI, A. R., KRZANOWSKI, J. E., Applied Surface Science. En: Deposition of TiN thin films on three dimensional shaped tools by pulsed laser deposition. Vol. 174, (Diciembre del 2001), p. 132. P. R. ALBARRACIN AGUILLON, Tribología y Lubricación Industrial y Automotriz, Tomo 1, 2 ed. Bucaramanga: impreso en los talleres gráficos, Lt Ochoa, p. 25-26. S. INGOLE, H. LIANG., M. USTA, C. BINDAL, A.H. UCISIK. Multi-scale wear of a boride coating on tungsten. Department of Mechanical Engineering, Texas A and M University, USA; Gebze Institute of Technology, Department of Materials Science and Engineering, Turkey; Sakarya University, Engineering Faculty, Department of Metallurgical and Materials Engineering, Turkey; Bogazici University, Institute of Biomedical Engineering, Department of Prostheses, Materials and Artificial Organs, Turkey; Wear 259 (2005); p. 849-860. TORRES Weissleder Jenny. BARAJAS Oscar M. Diseño e implementación de equipo para medición de desgaste por el método PIN on DISK. Tesis de Grado – Ingeniería Mecánica. Universidad Nacional de Colombia. Facultad de Ingeniería. 1995. 43 V. HAJEK , K. RUSNAK, J. VLCEK, L. MARTINU, H.M. HAWTHORNE. Tribological satady of CNx films prepared by reactive d.c. magnetron sputtering. Department of Physics, University of West Bohemia, Canada, Integrated Manufacturing Technologies Institute, Vancouver, Wear 213 (1997), p. 80 – 89. Wikipedia: la enciclopedia libre [en línea]. [consultado Marzo 27 de 2006]. Disponible por Internet: http://es.wikipedia.org/wiki/Microscopio_de_fuerza_at%C3%B3mica Y. KUSANO, J.E. EVETTS, R.E. SOMEKH and I.M. HUTCHINGS, Thin Solid Films. En: surfaces, interfaces and thin films. Vol. 332, No 1, 2, (1998); Elsevier p. 56 – 61. 44 ANEXOS 45 Anexo A: Guía de Laboratorio Zulima Vivas Riveros – Estudiante Ing. Mecánica. Beatriz Helena Villamil Durán – Ingeniera Mecánica, Joven Investigadora Colciencias-UAO Héctor Enrique Jaramillo, MSc. Docente Dpto. Energética y Mecánica. Nelly Cecilia Alba de Sánchez, PhD. Docente Dpto. Ciencias Básicas de Ingeniería. ENSAYO DE LABORATORIO RESISTENCIA AL DESGASTE POR EL METODO PIN ON DISK Figura 1. Equipo del laboratorio GCIM, TRIBOMETRO por el método Pin on disk. Mediante el uso del Tribómetro se realizara la práctica de laboratorio para medir la resistencia al desgaste de diferentes materiales. 46 1. Objetivos 1.1 Objetivo General Realizar ensayos de resistencia al desgaste a materiales en volumen y películas delgadas utilizando el tribómetro mediante la técnica de “Pin on Disk” siguiendo la norma ASTM G99-90. 1.2 Objetivo Específicos 1.2.1. Familiarizar al estudiante con el funcionamiento, calibración y operación del tribómetro. 1.2.2. Realizar la practica de resistencia al desgaste en materiales seleccionados. 1.2.3. Analizar los resultados cuantitativos y cualitativos obtenidos de los materiales a estudiar. 2. Materiales y Equipos 1. Equipo Tribómetro. 3. Limpiador ultrasónico. 4. Balanza analítica. 5. Probetas de diferentes materiales. 6. Calibrador. 7. Secador industrial. 8. Pinzas. 9. Llave Allen. 10. Beaker pequeño. 11. Etanol. 12. Microscopio óptico. 13. Analizador de imágenes. 47 3. Procedimiento NOTA: Registre los datos del proceso de ensayo en las tablas 1, 2 y 3. 3.1 Preparación de las probetas 3.1.1 Dimensionamiento de las probetas: Utilice el calibrador para medir el diámetro y espesor de la probeta y el pin. NOTA: Sobre el plato portamuestras se pueden colocar probetas de diferentes geometrías y tamaños para su análisis. NOTA: El acabado superficial del material a analizar debe presentar rugosidad máxima de 0.8 µm. 3.1.2 Limpieza de la probeta y del Pin Elimine todo tipo de partícula que se encuentre sobre la superficie, mediante la limpieza con el limpiador ultrasónico que se muestra en la figura 2, para ello se utilizan solventes que no formen películas, por ejemplo etanol o acetona. Los pasos a seguir son: Figura 2. Limpiador ultrasónico. 48 Utilizando las pinzas, introduzca la probeta dentro del beaker y adicione etanol, como se muestra en la figura 3. Figura 3. Preparación de la muestra Vierta agua en el limpiador ultrasónico y finalmente introduzca el beaker. NOTA: Asegúrese que el beaker no quede flotando dentro del limpiador ultrasónico. Figura 4. Colocación del beaker dentro del limpiador ultrasónico. Encienda el limpiador ultrasónico, luego ubíquese en el tercer ítem set sonics min y programe el tiempo de limpieza a 10 minutos. Terminado el proceso de limpieza, seque la probeta durante 5 minutos utilizando el secador industrial. Deje enfriar la probeta hasta temperatura ambiente. Repita el proceso de limpieza para el pin. NOTA: La limpieza se realiza antes y después del ensayo, para una correcta medición del peso. 49 3.1.3 Peso de las probetas. Verifique la calibración de la balanza analítica, asegúrese que esté en cero y luego proceda a pesar la probeta y el pin por separado. En la figura 5 se muestra la balanza analítica. Figura 5. Balanza Analítica Mettler Toledo AB204-S, precisión 0.1mg. del grupo GCIM. 3.2 Nivelación del equipo de ensayos Es importante que el equipo esté correctamente nivelado y alineado para evitar fuerzas no consideradas que ocasionen errores de adquisición en los datos de coeficiente de fricción. 3.2.1 Nivelación de la bancada: Verifique que la bancada este nivelada utilizando un nivel de gota circular, ubíquelo en el centro del equipo. 3.2.2 Nivelación del brazo de carga: Realice la nivelación del brazo de carga mediante los dos tornillos de ajuste de altura y el nivel de gota horizontal. Los pasos anteriores se muestran en la figura 6. NOTA: Antes de aplicar la carga, asegúrese que el pin y la muestra queden en mínimo contacto, utilizando las contrapesas, esto permite minimizar los esfuerzos no considerados, y se asegura que sobre la probeta actúa solo la carga aplicada. 50 Figura 6. Nivelación del tribómetro. 3.3 Ubicación de probeta y pesas Coloque la probeta en el plato portamuestra para llevar a cabo el ensayo. 1. Sujete la probeta al plato portamuestra utilizando las herramientas apropiadas como se observa en la figura 7, para conseguir que se produzca una rotación totalmente solidaria. Figura 7 - Sujeción de la probeta para el ensayo. NOTA: Tenga en cuenta que una ubicación indebida de la probeta puede provocar rotación relativa durante el ensayo, entre la probeta y el plato portamuestra, generando una huella desviada que producirá resultados no confiables. 2. Verifique que la perilla superior del micrómetro que se muestra en la figura 8 esté en cero y la probeta esté centrada con respecto al plato portamuestras. Gradúe el radio de la huella, de acuerdo al diámetro de la probeta utilizando la perilla inferior. Tenga en cuenta que un giro de 360º grados de esta perilla equivale a 1mm. de radio. 51 Figura 8 - Micrómetro, para determinar el radio de la huella 3. Coloque la arandela polimérica en la parte inferior del vástago portapesas como se muestra en la figura 9, con el fin de evitar el contacto directo de la pesa con la cabeza del brazo. Figura 9. Arandela polimérica que evita el contacto entre la pesa y la cabeza del brazo. Vástago Porta-pesas Arandela polimérica 4. Coloque la carga de trabajo mediante las pesas, ubíquelas sobre el vástago porta-pesas, coloque otra arandela polimérica sobre la pesa, y asegúrela con la arandela de seguridad ajustando el prisionero como se muestra en la figura 10, para evitar vibraciones. Figura 10 – Ubicación y sujeción de pesas. Arandela de seguridad Prisionero 52 3.4 Selección de parámetros para ensayo Las variables a controlar durante el ensayo de desgaste se obtienen mediante el software del tribómetro, se describen a continuación. Carga: Es la carga que se aplica y se determina utilizando las pesas que están entre 1, 2, 5, o 10N de acuerdo a las condiciones de desgaste que se quieren medir. NOTA IMPORTANTE! La carga máxima que se aplica para el ensayo no debe exceder los 10N. Velocidad: Es la velocidad de recorrido de deslizamiento con que se lleva a cabo el ensayo, se maneja un rango mínimo de 60 y máximo de 600rpm. NOTA: La velocidad no debe exceder los 600rpm. Distancia: Es el recorrido acumulado de deslizamiento del pin sobre la muestra, las unidades se expresan en m. Atmósfera: Este parámetro se refiere a las condiciones atmosféricas en que se desarrollará la prueba (humedad relativa y temperatura del laboratorio). 3.5 Programación de los parámetros para ensayo Para hacer la conexión entre el tribómetro y el software encienda la interfase que esta ubicado detrás del tribómetro. Para encender el tribómetro gire hacia la derecha la perilla negra que encuentra en la parte frontal del tribómetro. Para programar los parámetros del ensayo utilice el software MT400198. Haga click sobre el icono del software, aparece cuatro opciones, haga click sobre la opción control de ensayos como se muestra en la figura 11. 53 Figura 11. Programa MT 4001 – 98 Aparecen tres iconos 1. Haga click sobre el icono configuración de ensayo y aparecerán tres iconos como se muestra en la figura 12 Figura 12. Opción para la configuración de parámetros del ensayo. Haga click sobre el icono general y defina el nombre del ensayo. Haga click sobre el icono identificación y registre los parámetros del ensayo como, carga aplicada, diámetro del pin, radio de la huella, material del pin y material de la probeta. Haga click tercer icono parámetros de ejecución, registre el valor de la velocidad a trabajar. Salve los cambios realizados. NOTA: Para utilizar la configuración programada debe cerrar el programa y abrirlo nuevamente para iniciar el proceso de ensayo. 54 La prueba finaliza al registrarse en el cuadro gestión seguridades el límite del parámetro programado, por ejemplo, las revoluciones, el recorrido o el coeficiente de fricción. Haga click en control manual, ubique y haga click sobre el icono de seguridad. Haga click sobre gestión alarmas, ventana que se muestra en la figura 13 y digite el valor del parámetro que determina la finalización del ensayo, actívelo haciendo click sobre el botón OFF del parámetro seleccionado. Figura 13. Parámetros de seguridad para finalizar la prueba. NOTA: Para obtener datos confiables, la prueba debe realizarse sin interrupciones. 2. Haga click en control manual, asegúrese que todas las lecturas se encuentren en cero como se muestran en la figura14. Haga click sobre cada botón cero para activarlos, quedaran todos en color verde. 55 Figura 14. Ventana del control manual para visualizar las lecturas en tiempo real. 3. En la ventana de control manual, ubique el cuadro gestión de movimiento que se muestra en la figura 15. haga click sobre la velocidad y digite el valor de la velocidad de trabajo. 4. Para iniciar el ensayo, haga click sobre el botón motor y luego sobre el botón generador. Figura 15. Cuadro de dialogo para la programación de la velocidad. 5. Para visualizar la grafica de coeficiente de fricción, haga click sobre el icono ejecución de ensayos y seleccione en el eje X el parámetro 56 (recorrido o tiempo) que desee graficar. En la parte inferior de la pantalla aparecen los valores de los parámetros del ensayo en tiempo real. En la ventana ejecución ensayos guarde la información de la grafica haciendo click sobre el icono salvar informe que se muestra en la parte superior. NOTA: Los resultados del ensayo se guardan en la unidad C en la carpeta pruebas, en hojas de cálculo de Excel. Utilizando las herramientas apropiadas retire la probeta y repita el proceso de limpieza que se realizó antes de iniciar el ensayo, para retirar partículas y esquirlas presentes. Mida nuevamente las dimensiones de la probeta y el pin y péselas por separado. Utilice el microscopio óptico y el analizador de imágenes, observe si la huella presenta protuberancias, desplazamientos de metal, decoloración, microfracturas o anomalías superficiales. 57 GUIA DE LABORATORIO RESISTENCIA AL DESGASTE POR EL METODO PIN ON DISK Fecha: Asignatura: Profesor: Integrantes: Códigos 1. ______________________________________________________ _________________ 2. ______________________________________________________ _________________ 3. ______________________________________________________ _________________ Tabla 1. Datos iniciales para realizar el ensayo. Ítems Datos Iniciales 1. Peso inicial del pin (g) 2. Peso inicial de la probeta (g) 3. Diámetro de la probeta (mm) 4. Rugosidad de la probeta (µm) 5. Temperatura del ambiente de laboratorio 6. Humedad relativa del ambiente de laboratorio 58 Valor Tabla 2. Parámetros seleccionados en el tribómetro para la prueba de desgaste. Ítems Parámetros para la prueba Valores 1. Carga aplicada (N) 2. Recorrido 3. Velocidad de recorrido (rpm) 4. Radio de la huella de desgaste (mm) (m) Tabla 3. Resultados de análisis de ensayo de desgaste. Material 1 Analizar Material 1 Pin Ítems Resultados Valores 1. Ciclos (rev.) 2. Coeficiente de Fricción 3. Recorrido (m) 4. Tiempo (s) 5. Peso final de la probeta (g) 6. Peso final del pin (g) Tabla 4. Resultados de análisis de ensayo de desgaste. Material 2 Analizar Material 2 Pin Ítems Resultados Valores 1. Ciclos (rev.) 2. Coeficiente de Fricción 3. Recorrido (m) 4. Tiempo (s) 5. Peso final de la probeta (g) 6. Peso final del pin (g) 59 Anexo B: Planos de la mesa para el Tribómetro 60