nitrocarburación austenítica de los aceros aisi

Anuncio

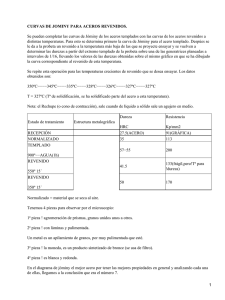

ARTÍCULO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA NITROCARBURACIÓN AUSTENÍTICA DE LOS ACEROS AISI SAE 1020 Y 8620 MEDIANTE EL EMPLEO DE ALCOHOLES Y NITRURANTES LÍQUIDOS Carlos Arturo Bohórquez Ávda1 RESUMEN ABSTRACT En el p re sente trabajo, se aplican los fundam e ntos de los procesos de Nitrocarburaclón tradicionales cuya finalidad es mejorar entre otras las sigui entes propiedades: dureza superficial, resistencia al desgaste, resistencia a la corrosión. Todo esto contando con una lmPOrtante ventaj a. la baja o cas i nula distorsión dimensional. El novedoso aporte en este t ratamiento es la utolizac1ón de Urea y Trietanolamlna disueltos en alcoholes como el metano! y el isopropanol. en reemplazo del amoniaco (NH3) y gases endotérm1cos para ser ut1hza das como fuentes de Nitrógeno y carbono. Los resultados obtenidos permiten caracterizar el proceso en !Jempos. temperaturas. composición de la mezcla y ftu¡o de la misma en el horno. o btenie ndo perfiles de d urezas ym1croestructurassimilares a las encontradas en las referencias b1bhográficas. perm1t1endo de esta manera brondar una alternativa para la utilización de este ptoceso a me n or costo. Los aceros ut1hzados f ueron el AJSI SAE 1020 y 8620. con el proposito de observar la influencia de algunos elementos aleantes en el desarrollo del tratamiento. austenít1ca, !he same one in !he oven, obta1ning profiles of hardnesses and similar mocroestructural to t hem found permtti i ng in this manner 10 offer an altemativefor the utilization ofth1s process tO smaller cost The steels utihzed were the AISI SAE 1020 and 8620. fO< the purpose of observ1ng !he influence or som e alloy1ng on !he references. KEYWORDS: Urea. Trietanolamina. tratamiento s termoqu í m1cos 20 de 2007. Fecha de aceptación dol artículo: Marzo 20 de 2007. Docente Investigador. Universidad Libre. AVANCES Investigación º" 1n¡¡onlcrio. 2007 No. Austenitic nitrocarburizing, Urea, Triethanolamine. Heat Treating. Fecha de recepción del artículo: Febrero 56 flow of elements in the development of the processong. PALABRAS CLAVE N1trocarburación In the present work, we apply th e bases of the proccsses of Nitrocarburizing traditional whose purpose is to produce a superficial enrichment of carbon an d 11ltrog en to fo rm a layer of composed 1n the surface of the steels of low and hall a Carbon . with the encourage of lmprove among others the following properties: superficial hardness, resistance al wear. res1stance to the corrosion. All th1s w1th an 1mPQrtant advantage of these processes: the drop or almost null distort1on dimensional. The improve contrib utlo n in this processing is the utilization of Urea and Triethanolamlne diso lved in alcohols as !he Metanol and the lsopropanol. in replacement of the a mmonia (NH3) and endOthermlc gasesfor to be ut1hzed like sources of N1trogen and carbon. The results obta1ned perm1t to charactenze the process in times. temperatures. composition or !he m1Xture and 7 ; ' 1 1 ; 1 l 1 ; ; l f j l r t disminuye el nitrógeno es el elemento que aumenta PROCESO DE NITROCARBURACIÓN AUSTENÍTICA su actividad en lasuperficie del acero. Los procesos de El proceso consiste en un tratamiento termoquim1co que comprende la difusión de carbono y nitrógeno desde la s up erfic i e de materiales ferrosos con el propósito de obtener una capa formada por la combinación de estos dos elementos. Esta capa en la cual el cambio químico produ cido modifica el campo de estabilidad de la austeníta, y que además sirve para disminuir la temperatura desde la cual se puede realizar el enfriamiento rápido con el propósito de transformar la austenita en martensita. Las temperaturas usuales en las que se realiza el proceso oscilan entre los 7000C y los 8200C. entonces el tratamiento se hace en un mtrocarburación han tenido gran importancia por la me¡ora en las propiedades superf1c1ales. su principal característica es que se realiza a relativamente bajas tempe raturas cercanas a los 700ºC, esto m inimiza la distorsión causada por el cambio br usc o de temperatura. Todos los tratamientos de nltrocarburación buscan básicamente producir una capa de carbonitruros Epsil ón (&). los porcentajes de Carbo no y nitrógeno necesarios para obtener este compuesto se muestran en la Fig u ra 1 ( aproxi m adam ente 4% de Ni y 1% de C). En la superficie del acero se forma esta capa soportada por una zona de difusión de estado de austenización parcial o total del acero carbono; zona que al someterla a un enfriamiento lo que causa un comportamiento diferente a los rápido se transforma en martens1ta. y al realizar un procesos convencionales de carbonitruracíón que se revenido se convierte en un soporte ideal para la capa de carbomtruros. modificando las propiedades obtenidas por otros tratamientos simílares. esto es Indep endie nte del método de nitrocarburación que se utili ce . La velocidad de crecimiento. composición y propiedades mecánicas de la capa de compuestos es influenciada directamente por l a composición de la atmósfera en la que se realiza el tratamiento. realizan a temperaturas superiores. Los procesos de Nitrocarburación se dividen en dos grandes grupos: Nitrocarburación femt1ca en baños de sales' y Nltrocarburación gaseosa'. La na tura leza de la zona de compuestos obtenidos difiere considerablemente de los procesos la convencionales de encontrada nitruración, en la prima (r). que son nitruros; y la fase épsilon (&), Existen referencias de procesos industriales que aplic an esta técnica. La em presa Huyton Heat nitrocarburación producen una fase sencilla en la comerciales de zona de compuestos llamada ·capa blanca·. con que se realizan en hornos eléctricoscon capacidad de capa formada es la combinación de fase gama fase doble inhe rente me nte frágil. Los procesos de Treatments Ltda., ha desarrollado tres procesos nitrocarburaclón austenitica gaseosa lo que se elimina este problema. Una propiedad realizar el temple en agua o aceite. con atmósferas que se mantiene d e los procesos de nitruración es que utilizan un gas portador de nitrógeno y metano! la dureza con valores comprendidos entre los 55 y enriquecido con Amoniaco que son las fuentes de l os 70 RC, dependiendo de la composición obtenida nitrógeno y Carbono·•. en el tratamiento. La gran diferencia está en que la capa de compuestos queda soportada por un a capa martensítica obtenida por la difusión de Carbono y nitrógeno. La temperatura del tratamiento tiene una influencia decisiva en las cantidades adicionadas de Carbono y nitrógeno. cuando esta temperatura es elevada existe un predominio en la incorporación de carbono al acero. por el contrario cuando la temperatura 1 Los procesos se hacen en c uat ro partes: Carbonitrurac1ón a temperaturas que superan los 700ºC. Disminución de la temperatura hasta 700ºC y so st enim i en t o durante varias horas. Temple en aceite desde los 700"C para transformar la zona que soporta la capa blanca de austeníta a martensita. En algunos casos se realizan tratamientos Knetocs of the Gaseosos Nrtrocarburcsong Proces. J Siyeke. L Spro¡¡e. Surfaoe Engineering. 1989, Vol 5 No. 2 pp. 125 140. en martensita o en balnita dependiendo de la Process. T. Bcll, M. Kinal. Heat Treatment of MetalS. L987. vol 2. pp. 47 . 51 se lleva la pieza PhysicalMetallurgyAspectsoflheAustenltJCN•trocarbunsing posteriores para transformar la Austenita retenida aplicación que se le quiera dar a la pieza. esto se obtiene realizando un tratamiento subcero donde a tempe raturas comp ren didas AVANCES Investigación en Ingeniería . 2007 No. 7 57 Figura 1. Sección Isotérmica a 700 ºC del diagrama de fases ternario Fe-C-N que muestra el desarrollo de las fases durante el proceso de nitrocarburación3• Las diferencias en cuanto a composición q uímica molecular de estos compuestos nitrogenados. hace que se presenten variaciones notables en su comportamiento en el horno. En consecuencia, las características de las atmósferas y e structura generadas se diferencian en gran medida por , , las posibilidades de regulación y la eficacia de la incorporación de Nit róge n o y Carbono. En la presente investigación se utiliza n sustancias orgánicas tales como alcoholes, trietanolamina y Urea. para producir la atmósfera deseada. La ventaja 2 3 4 S %N de este proceso radica fundamentalmente en el bajo costo de los equipos e insumos utilizados. Los alcoholes empleados son el metanol y el isopropanol. los cuales generan en gran medida el Carbono necesario para obtener las microestructuras entre los ·70ºC y los ·120 ºC o con un revenido por encima de la temperatura de transformación Ms, n ormalm ente en el rango de 300ºC y 400ºC seguido de u n enfriamiento al aire. ATMÓSFERAS PARA NITROCARBURACIÓN AUSTENÍTICA El requerimiento básico de las atmósferas gaseosas para nitrocarburación es suministrar simultáneamente Nitrógeno y Carbono a la superficie de materiales ferrosos para producir la fase c. La generación de atmósferas obtenidas únicamente por el goteo de líquidos. tiene un campo de aplicación amplio, ofrece además la ventaja de sustituir el amoníaco como fuente de Nitrógeno. Cuando se trata de tener un solo compuesto orgánico • como fuente de carbono y Nitrógeno. es común recurrir a la mezcla de distintos componentes. Puede lle varse a cabo conjuntamente en el mismo líquido o separadamente. cada uno de ellos con una función especifica en la mezcla, para proceder a la regulación de la cantidad aportada según las necesidades de cada fase del proceso. De los variados compuestos orgánicos que contienen nitrógeno y que han sido utilizados como portadores de éste en los procesos de Nitrocarburación, cabe destacar: anilina. piridina. etanolamina. trietanolamina, Urea y forma mida. 3 The con stitut1on of H ard en ed Surfaces Produced by Low· Temperature Garbonitriding. L Kiessling. Heat Treatments oí metals. 1978 No, 4, pg. 95-99. • Knetlcs of the Gaseosus Nitrocarburisin g Proces. J Sl)'Cke .. L Sproge.. Surface Engineering 58 AVANCES Investigación en lngenieria . 2007 No. 7 deseadas. El metanol actúa como gas portador y el isopropanol como activador. DESARROLLO ESTRUCTURAL DURANTE LA NITROCARBURACIÓN El crecimiento de las fases en el proceso de nitrocarburación se muestra esquemáticamente en las siguientes figuras y se explica a continuación. Durante el proceso, e y y' se f ormarán inicialmente dentro de la zona de difusión y posteriormente estas mis ma s fases se formarán parcialmente en la capa de compuestos. De acuerdo con el diag rama Fe-N-C (Figura 1). se puede analizar la evolución del proceso. Todos los aceros al carbono presentan ex + Fe3C a las temperaturas del proceso y las cantidades de Carbono oscilan entre 0.003% y 6.67%. FORMACIÓN INICIAL DE LAS FASES EN ZONA DE DIFUSIÓN LA 1. Si se considera la nitrocarburación de un acero de bajo Carbono (por ejemplo 0.1% C) en una atmósfera con una baja actividad de carbono, comenzarán a disolver s e pequeñas cantidades de Nitróg eno en y Fe3C Cua ndo las fa ses s e s aturen nitrógen o se formará la fase a partir de la cementita hasta que se consuma esta última de . de acuerdo con la siguiente reacción : (1) l E • ; La com posi ción superficial durante este proceso se irá alternando de acuerdo al diagrama de fases (Figura 3). de sde a + Fe3C hasta a. +e. a través del campo de a + Fe3C +e . determinado nivel, la fase e se transformará en y' hasta consumirse la fase e (Figura 3), así: • Nitrógeno. se comienza a formar en la superficie (Figura 4). La presencia de la capa y' se debe a elevadas concentraciones de Nitrógeno presentes en el ca mpo a+y'. El crecimiento de esta capa se (2) Esta transformación ocurrirá, de acuerdo con el dia grama ternario Fe - N 1. En la medida en que crece la actividad de de la pieza una capa de y· a expensas de la ferrita 2. Si la actividad del Carbono cae por deba¡o de un a +e -Ht. +y' FORMACIÓN DE LA CAPA DE COMPUESTOS C, a través del ca mpo a+ e +y'. (Figura 3). Como se observa. la estructura continua siendo bifásica en la zona de difusión ya que hasta este momento no se ha comenzado a formar la capa de compuestos. La Figura 2 ilustra la secuencia ante normente expuesta. produce por la difusión de nitrógeno a través de ella. 2. Si la actividad del Nitrógeno aumenta. la capa de y' se transformará en e y se obser v ará una capa compuesta tipo duplexformada por e y y' •&(Figura 5). Esta secuencia de eventos se presenta en las pnmeras horas (je nitrocarbunzacion y conlleva a una disminución del Carbono en la interfase entre la capa compuesta y la zona de d1fus1ón. la cual. al pasarel t iempo, se va compensando por la difusión Figura 2. Transformación de la zona de difusión al comienzo de la nitrocarburac1ón. de Carbono desde la zona de difusión hacia la parte externa, como a través de la capa de compuestos por efecto de la atmósfera nitrocarburante. El aumento del Carbono reducirá a estabilidad ' de y y eventualmente se nucleará en la interfase entre y' y la zona de difusión. · 3. Finalmente crecerá a través de y l desaparecerá después de + e y y' horas varias de nitrocarburización . Cl .. Si un acero debajo Carbonoes nitrocarburizado en una a atmósfera de elevada actividad de Carbono, ocurren Zona d e Difusión Matriz Figura 4. Transformación de la capa de Figura 3. Transformación de la zona de dlíuslón al compuestos dura nte el proceso de nitrocarburación. aumentar la concertación de Nitrógeno en la nitrocarburación. - a + C< + Fe3C C< l CI. a c:J. + a + Zona de Difusi ón Fe3C • Matriz . o. + a a + ci ci a + T Capa de " Con1puestos y 7.onn de Difu ..ión o. + Fc,c . " ' Matriz AVANCES Investigación en Ingeni ería - 2007 No. 7 59 los mismos eventos analizados anteriormente. pero PROCESO por y' se desintegra en las primeras etapas del El proceso de nitrocarburación austenitica que se en tiempo menor. Esto significa Que la capa formada proceso, en comparación con el proceso realizado con una baja actividad de Carbono. el cual fue analizado anteriormente. Cuando se tratan aceros de alto contenido de Carbono en atmósferas de elevada actividad de Carbono. Queda suprimida la formación de y' y la capa será únicamente de c. la cual comenzará a formarse desde el comienzo del proceso. aplicó fue el resultado de pruebas preliminares. Aceros En la presente investigación se emplearon aceros para cementación, es decir. aceros de bajo Carbono, acero AISI 1020. Con el fin de observar la influencia de los elementos aleantes en le tratamiento, se utilizó un acero AISI 8620. En la pruebas preliminares se ensayó el tratamiento con aceros de mayor contenido Con el aumento del tiempo del proceso, la act1V1dad del Carbono disminuye en e l área cercana a la interface entre la capa de compuestos y la zona de difusión. Esta carencia de Carbono necesario para que ocurran las transformaciones. e s suplida por la difusión de Carbono desde el interior del acero hasta que el Carbono es nuevamente aportado por la atmósfera del tratamiento. El aumento de la actividad del Carbono puede reducir la estabilidad de la fase y'. eventualmente la fase puede ser nucleada en la interface entre el sustrato y la capa de y'. En los procesos de nitrocarburación, el Carbono se difunde desde el núcleo de los aceros tratados. Esto estabiliza la fase en la interface la zona de difusión y la zona de compuestos y una nueva capa de fase de de Carbono es decir AISI 1045, pero no se obtuvo buenos resultados. Análisis qu í m ico La composición química del acero es determinada mediante la quema en el espectrómetro de emisión de chispa, PV-4. El análisis se realizó en los aceros en le estado de entrega y esta expresado en forma porcentual, para el acero AISI SAE 1020 C D.21 %, Cr 0.11%, Ni 0.09%. Mo 0.03%, Mn 0.63%, V 0%, Co 0.01%, W 0.03%, P 0.021%, S 0.013%, Si 0.13%, y SAE 8620 C0.19%, Cr 0.57%. Ni 0.51%. E Mo 0.19%, Mn 1.22%, V 0.01%, Co 0.02%, W 0.01%, ( el acero AISI P 0.03%. S 0.02%, SI 0.2%. bao nitrógeno. la formación de esta fase puede darse TEMPERATURAS Y TIEMPOS enseguida de la capa e + y'. Este comportamiento El tratamiento se realizó de la siguiente manera: j puede ser entendido en el diagrama de fases. sí el gradiente de concentración desde la zona de Q+C Que es una doble fase. hasta la zona de c. • • • + a a. : 1 Hora a 400"C. Nitrocarburización : 4 Horas a 700°C. Temple : En agua. Revenido : 1 Hora 350°C. e ' t r ¡ ¡ E ( ( diferentes de la atmósfera, mostradas en la Tabla 1. durante la nitrocarburación a.: Oxidación El anterior proceso se realiza para dos composiciones Figura 5. Desarrollo estructural ci 1 l una basada en Urea y otra en Trletanolamina. a. + a. + a. Fe3C ENSAYOS Con el fin de caracterizar la capa formada mediante el tratamiento, se realizaron los ensayos de desgaste. difracción de rayos X, metalografía, corrosión y microdureza. y Capa de Compuestos 60 i T ;. Zona de Difusión AVANCES lnveslfgaci6n en lngenieria. 2007 No. 7 l Matriz Desgaste La prueba se llevó a cabo variando el tiempo durante el cual se somete la pieza a la acción de la fuerza de fricción, el dato tomado en la prueba es el diámetro 1 Tabla 1. Composiciones de las mezclas a gotear en el proceso de Nitrocarburación A usten ítica . Urea Composición 1 -----Gr/ 100ml . .- 10 . Composición 2 .. - . ... .. . . . 98 2 6 15 83 2 6 de la huella dejada durante el ensayo. valor que atmósfera lo cual genera un aumento de la dureza se mide con la ayuda del analizador de imágenes. supemcial. Con estos datos se puede hallar el valor del áre a de Otro factor que mejora este comportamiento es esta huella y como el valor del volumen de material desalojado es pro por cio nal a esa área, este valor se gráfica contra el tiempo de duración de la prueba . El comportamiento de los dos aceros nitrocarburizados con Urea es muy parecido. se pude decir que tienen la misma tendencia, la presencia de elementos aleantes en el acero AISI 8620 no afecta sustancialmente este comportamiento. Por el contrario, el comp or t am iento de los aceros tratados con Trietanolamina es muy diferente, la presencia de elementos alea ntes no se manifiesta en una mayor resistencia al desgaste, contrario a lo que dicen las referencias bibliografías. revenido. estructura formada por b a init a y martensita que aumenta significativamente la resistencia de desgaste•. MICRODUREZAS Para la toma de las microduresas se cuenta con un equipo LECO. La dureza Knoop facilit a la medición de capas por la forma alargada de la huella. Las indentaciones se pracicaron a 10. 20. 30. t 40, 50, 7 0, 100. 120. 150. 200 y 250 micras desde la superficie del acero en dirección al núcleo, para cada uno de los a ceros tratados con Urea y Trietanol a min a respectivamente. Sin excepción las curvas de desgaste· para los aceros tratados mostradas en la la estructura que soport a la capa blanca luego del Figura. 6. evidencian que la Se observa, en la Figura 7, la diferencia en los valores para cada uno de los compuestos utilizados, debido nitrocarbur ación realizada con Urea y t rietanol amina principalmente al hecho de que la Tri et anol a min a al desgaste de los aceros tratados. Existen diferencias cantidad de austenita retenida. que disminuye la aporta grandes beneficios aumentando la resistencia produce una capa más prof unda . S e tiene una mayor en los resultados en contrados con cada compuesto, se ve como al utilizar Urea es mayor la resistencia al desgaste en los dos aceros empleados. posiblemente • Physlcal Metallurg:¡.Aspe<:tsoftheAusteniticNitrocarburising Process. Bell. T, Kinali M. Heat Trea tment of Metals, pp. 47· 51. vol 2. causado por un mayor potencial de nitrógeno en la 1987. Tabla 2. Comparación entre el aumento porcentual de la resistencia al desgaste del acero AISI 1020. nitroc arb uri zado TIEM PO (s) TRIETANOLAMINA a 700ºC 4 hora s, templado y revenido a 350 ºC. una hora con Urea y Trietanolamina. 5 10 20 30 45 60 90 1 20 76 68 67 65 62 58 58 59 83 75 63 53 53 53 59 80 UREA 150 PR O 58 64% 67 67% Tabla 3. Comparación entre el aumento porcentual de la resistencia al desgaste del acero AISI 8620, nitrocarburizado 4 horas a 700ºC, templado y revenido una Hora a 350ºC. Con Urea Y Trietanolamin a. 5 10 20 30 45 60 90 120 150 PRO TRIETANOL A MINA 68 66 51 48 37 35 37 41 40 48 % U REA 64 50 50 52 55 61 71 69 46 56% TIEMPO (S) AVANCES Investigació n en Ingeniería · 2007 No. 7 61 Figura 6. Curvas comparativas de desgaste para los aceros AJSI SA.E 1020 y 8620 nitrocarbunzado con Urea y Tne tanolam1na a 700 "C 4 h0<as. templ ado y revenido a 350 •e 1 hora. 1.• l1'SAYO OE DESGAST E. \CERO l020 revenido 1 hora a 350 •c. b. Perfil de dureza del acero i 1020 mtrocarbur izado con tríetanolamlna a 700 "C 4 horas. tem plado y revenido 1 hora a 350 •c. (1 ,1 • 1 :::: � Mi�ruJure-1¡¡l A«ru 1020 Trn111do t'l.'ln Ut'f11 1000 �-------� • ,...�:-: -+--�� . . . ,,.. � n ,------� • 1 Flg 7 a. Perfil de microd urezas del acero 1020 Nitrocarburado con Urea a 700 "C 4 horas, templado y · Zonn de Difu¡¡iOO 900 r s il e d c Nudi..v e L e . • ..• º''------' O T nc:wdull • ... °"' ' ' 300 • • B 1 • • < • 1,., • '----,,----"'--_J O 25 .10 1� ENSAYO DE OESG.ASTEAtEROxn211 100 ISO 125 l,O•r-------, �ti <:n'klt1�1:'hAci:to 1112n ir.11.-lio ton rti�•111wh1mln.- 1000--------� ,... � 0,1 e ! .... � •.� .( O.• a �--- - �--� . !f'8" - . ·'i • ...- - º·''----' 1<0 o 900 Nucloo & • lit � -oo ci • • j •• • •• j B � r. tiOO i • • • • • \ a ' 4<JO dureza en la zon a de difusión. Sin embargo, al disminuir la cantidad de austeníta retenida, la dureza aumenta. Cuando el tratamiento se r ea liza con Urea. la dureza en cercanía de la superfic ie es mayor, 850 Knoop. debido principalmente a que la Urea es un compuesto que suministra mayor cantidad de Nitrógeno al acer o Los dos procesos mantienen el mismo comportamiento luego de las 100 micras de distancia para obtener las . mismas durezas que en el núcieo. El tratamiento de mtrocarburación austeníttca rea lizado en los aceros 1020 y 8620, prOduce un cambio en la dureza superficial del acero que contribuye a que se mejor en las propiedades de resistencia al desgaste y resistencia a la fatiga. Las 62 AVANCES lnvostlgaclón en Ingeniería • 2007 No. 7 300 • • • • ¡_ º _ _ _____ _____ 25 S-0 15 100 �--- 150 125 Di:mind<1 a In Su11crfk1c cl'I Mkrnll elevadas durezas en la sup er fici e hacen suponer la presencia del carb onitru ro c. ; De las Tablas 4 y 5 se puede concluir que las piezas tratadas muestran un incremento en la dureza superficial considerable, manifiesto en la mejora de las propiedades de resistencia al desgast e. ANÁLISIS QUÍMICO El análisis químico comprende las quemas hechas en el espectrómetro de emisión. La siguiente tabla T Carbono altos para las temp eraturas a las que se muestra la composición química del acero luego de realizar la nitrocarburización con trietanolamina a 700ºC 4 horas, temple y revenido a 350ºC 1 hora. realizó el tratamiento, utilizando cementantes no convencionales como el Metanol y el lsopropanol. Se observa claramente, en las Tablas 6 y 7, la ENSAYO DE DIFRACCIÓN DE RAYOS X influencia del tratamiento térmico en la difusión de Carbono, comportamiento que ayuda a la formación Los ensayos de difracción de rayos X, se r ealizaron con un difractómetro Brueler. La nitrocarburación austenítica realizada con alcoholes y nitrurantes líquidos, permite obtener una capa superficial de carbonitruros e y'(, fases que se buscaban al realizar el proceso como lo muestra la Figura 8. En el acero del nitruro en la s up erficie del acero tratado. Como consecuencia de ta transformación de la cementita en la capa, el tratamiento también muestra cómo la Urea y la Trietanolamina aportan Carbono a la reacción de nitrocarburización, se obtienen porcentajes de Tabla 4. Acero 1 Dureza inicial y dureza superficial después del tratamiento realizado con urea, incremen to porcentual de la dureza para los aceros consi derad o s. 1 � Dureza Inicial Dureza superficial Dureza a 20 micras 1020 345 856 660 248% 19 1% 8620 322 838 650 260% 202% Valores de dureza HK c a rga 10 gr. Tabla 5. Dur ez a inicial y dureza superficial después del tratamiento realizado con trietanolamina, incr em ento porcentual de la dureza para los aceros considerados. 1 Dureza superficial 1 Dureza a 20 micras � Acero Dureza inicial 1020 345 770 675 223 196 8620 322 910 855 283 266 Valores de dureza H K carga 10 gr. Tabla 6. Composición química luego de la nitrocarburización con Trietanolamina a 700ºC 4 hOras, templado y r ev enido a 350°C 1 hora en el acero AISI 1020. 1 Acero 1020 T* 1020 T,R** c Cr 1,13 0,1 0.85 0,1 1 NI 1 0.1 Mo Mn o 0,7 o 0,1 1 V o 1 o 0,7 Co o 0.02 1 w o o 1 p s 0.02 0,02 0,02 0,06 1 Si 0,1 0.1 *Templado,** Templado y revenido. Tabla 7. Composición química luego de la nitrocarburización con ur ea a 700ºC 4 horas. templado Acero 1 c Cr y revenido a 350 ºC 1 hora en el acero AISI 8620. Ni 8620 T* 0,99 0,5 0.4 8620 T,R** 0,74 0,5 0,5 1 Mo 0.2 0.2 1 Mn 0,8 0,9 1 V o o 1 Co w p o o 0,02 0.03 o 0,02 1 s SI 0,02 0,2 0,03 0.2 Templado, ** Templado y Revenido AVANCES Investigación en Ingeniería. 2007 No. 7 63 Figura. B. EnsaYo de difracción de Rayos X en el acero AJSI 1020 nitrocarburizado con Tnetanolam1na a 700 °C durante 4 horas. templado y revenido 1 hOra a 350 'C. cuya micrograña aparece en la parte superior. Se observa cómo en los aceros tratados se obtuvo una resistencia mayor a la corrosión ocasionada por la presencia de una capa de carbonitruros e que brinda buenas propiedades de resistencia a la corrosión, como lo indican las refer enci as bibliográficas. so ' METALOGRAFÍA 45 Los ensayos metalográficos se realizaron en el analizador de imágenes. 40 En la Figura 10 se observan las estructuras formadas por el tratamiento r eali zado con Ur ea. atacado con Nital al 5%. es notoria la capa de martensita que soporta la capa de carbon1truros. mucho más clara Figura 9. Pérdida de masa por corrost6n en el acero AISI SAE 1020Y 8620 n it rocarbu ri zado con Urea y Tnetanola m1na. 700°C 4 horas. templado y revenido 1 hora a 350"C. 20 © 0'· © © G> 0 G> ©» Ensayo de C-On'oslón Aeero 1020 en Salin1 Cimara : �v,..,�1� /i../w�,,¡if_t�vr1t\'tt'l1•1-1rtt""°" lO 10 40 50 60 70 SO 2-lheta 90 100 110 llfl AISI 1020 se forman me nos fases que en el acero AISI 0.12 !J lo.os � 0.06 � 8620. debidoa la presencia de elementos aleantes en el acero 8620. lo cua l confirma que existe i nnuencia 0,04 • 0.02 o.oo�----50 o 100 de estos elementos en el resultado del proceso. Con el fin de tener un parámetro de comparación con otros estudios realizados, se colocaron probetas y se midió su pérdida de masa en una balanza de torsión con una precisión de c entési ma de gra mo. Los resultados se encuentran representados en la Figura 9. 64 AVANCES lnvestlgacoón en Ingeniería· 2007 No. 7 200 Tiempo, Hr §Tratamletito CORROSIÓN Los ensayos de corr osión se realizaron en la cámara salina. Este procedimiento consiste en gen erar una niebla q u e actúa s ob re las probetas tratadas, esta niebla se forma cuando se vaporiza una solución salina de cloruro de sodio al 5% y m ant enemos un promedio de condensado de 2 mi/ hora de exposición. Según la norma, las probetas deben estar inclinadas entre 45 y 60 grados. • 0,10 t. Trle!anolamina Ensayo de Desgaste en o U� ti Acoro 8620 en Camara Sallna 0.14 ,-------- --- - 0.12 • • 0,10 • l • 0.08 .: .: 0.06 ,. i 0.04 "' B � 0.02 0.00 o 50 100 � 150 200 Tlempo Horas I Sin Tratamiento • • Trletanolamina oureaI Figura 10. Acero 1020 nitrocarburizado con Urea a Figura 11. Acero 8620 nitrocarburizado con Urea con Nital. X800. ataque con Nital. X800. 700 "C. templado y revenido 1 hora a 350 "C. ataque en et acero 1020 que en el 8620 debido, como se m en cionó anteriormente. a la presencia de elementos ateantes en el acero 8620. CONCLUSIONES Es posible realizar el tratamiento de nitrocarburación austenítica empleando nitrurantes como la Urea y la Trietanolamin a. diluidos en Metano! e lsopropanol. Se encon trar o n condiciones de tiempo, temperatura y composición de las mezclas que permiten obtener buenos resultados a menor costo. La nitrocarburación austenítica realizada con Urea y Trietanolamina es una alternativa, en lugar de utilizar amoníaco. debido a su menor costo. pues los componentes y los equipos utilizados así lo permiten. Los dos a ceros empleados presentan luego de ta nltrocarburaclón austenítica. incrementos Importantes de ta dureza superficial como resultado de tos cambios a 700 "C, templado y revenido 1 hora a 350 °C. químicos y microestructurales que se presentan. La nitroca rburación austenit1ca de los aceros 1020 y 8620 con nitrurantes líquidos diluidos en alcoholes a 700ºC durante 4 horas, con una etapa previa de oxidación durante 1hora a 400ºC: y luego un revenido a 350ºC durante una hora, permiten obtener una capa superficial formada por dos estructuras, una exterior de aproximadamente 7 micras de espesor constituida por nitrocarburo e y soportada por una capa de martensita revenida de aproximadamente 100 micras de profundidad. El tratamiento mej ora las propiedades de resistencia al desgaste en los aceros tratados en un 65% e n promedíO para el acero 1020 y 52% para el acero 8620, frente a estos m15mos aceros sin tratar. El tratamiento térmico de revenido afecta tas características de dureza y composición química de la capa obtenida. La presente investigación permite adaptar al med io una nueva tecnología para los procesos termoquímicos que pretenden modificar la superficie de aceros. BIBLIOGRAFÍA "Knet1cs of the pp. 125 - 140. "Knetocs ol the Gaseosus Nitrocarburisong Proces'. J Slycke L Sproge, Surface Engineerlng. 1989. Vol 5 No. 2. .• Gaseosus Nitrocarburising Process·. J Slycke.. l Sproge Surtace Engineering , Physical Metallurgy. Aspects of the Austenotic N1trocarbu11smg Process. T. Bell, M. Kinal. Heat Treatment ofMetals. 1987. vol 2. pp. 47 51 • Physical Metallurgy Aspects of the Austenlt1c N1trocarbunsing Process. Bell. T, Kinali M. Heat Treatment of Metals, 1987. pp. 47· 51. vol 2. 'The constltution or Hardened Surfaces Produced by Low-Temperatur e Carbonitriding". L K1essli ng. Heat Treatments of metals. 1978 No. 4, pp. 95-99. AVANCES 1nvestlg¡iclón en Ingeniería . 2007 No. 7 65