reducción de vapor en cocedor de mosto de ccu, disminuyendo el

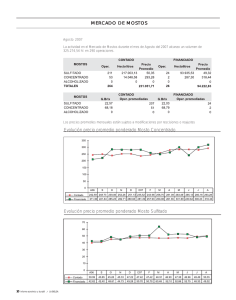

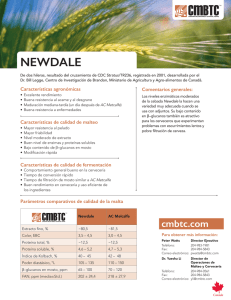

Anuncio