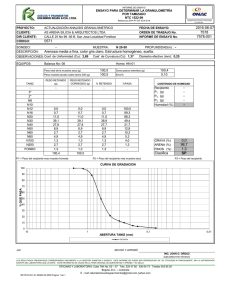

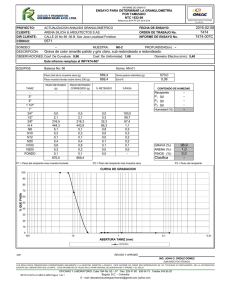

guías de laboratorio del área de suelos joan sebastián suárez

Anuncio