proceso de pirólisis y reformado en línea para la producción

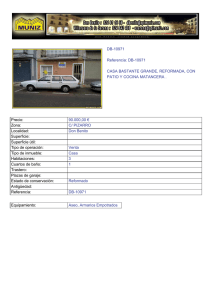

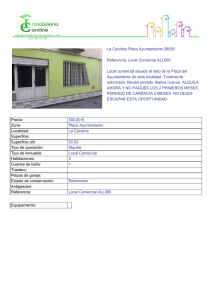

Anuncio