INTRODUCCIÓN - DSpace en ESPOL

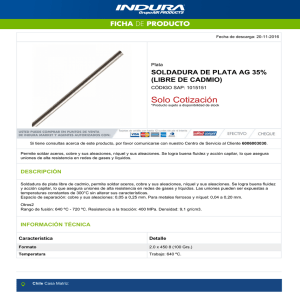

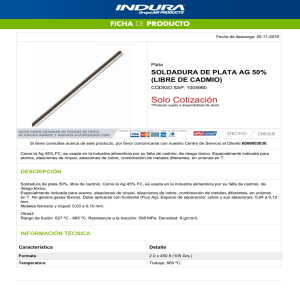

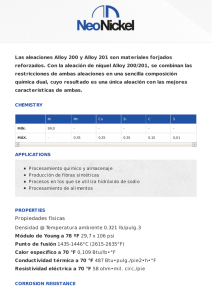

Anuncio