ingeniero químico - DSpace ESPOCH.

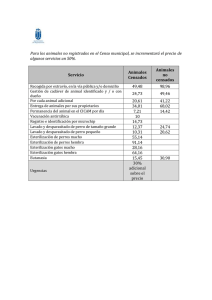

Anuncio