Mejoras tecnológicas en procesos de resinación y - Sust

Anuncio

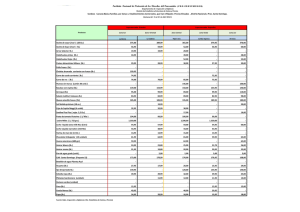

MEJORAS TECNOLÓGICAS EN PROCESOS DE RESINACIÓN Y CAMPAÑAS EXPERIMENTALES. Antonio de Diego (Cesefor) Adoración Sanz (Cesefor ) Año 1950 Año 2013 COMIENZO MEJORAR LA RESINACIÓN PREGUNTAS ¿Cuántos pinos seen remasan porde hora? ¿Qué precio tiene lapicar miera? ¿Cuánto se tarda la remasa un ¿Cuánto se tarda en la remasa de un pino? pino? el pino? ¿Cuánto se tarda en picar el pino? ¿Cuánto se tarda en los desplazamientos entre ¿Cuántos pinos se remasan al día? ¿Cuánto se tarda en los desplazamientos entre pinos? pinos? ¿Cuántos pinos se remasan al día? ¿Cuánto se tarda en aplicar ácido por pino? ¿Cuánto se tarda en aplicar ácido por pino? ¿Cuánta resina produce un pino por campaña? ¿Cuántas se realizan campaña? ¿Se valorapicas el porcentaje depor aguarrás en la miera para el precio? ¿Cuántas picas se realizan por campaña? ¿Cuántas picas se realizan por campaña? ¿Cuántas picas se realizan por campaña? ¿Cuánto se tarda en los desplazamientos aa los ¿Se podría remasar una vez? ¿Cuánto se tarda en los sola desplazamientos los lugares lugares de de abastecimiento? abastecimiento? ¿Cuántos pinos se pican por día y operario? ¿Se podría remasar una sola vez? ¿Cuántos pinos se pican por día y operario? ¿Cuánto produce un pino por pica? ¿Cómo se la miera con el paso del tiempo? ¿Cómo se puede mejorar el precio la ymiera? ¿Cómo se comporta comporta ladesplazamientos? miera con elde paso del tiempo? ¿Qué tiempo se utiliza al día en paradas descansos? ¿Qué tiempo se utiliza al día en paradas y descansos? ¿Se puede mejorar los podría remasar en fábrica? ¿Se puede mejorar los desplazamientos? podría remasar fábrica? ¿Corroe mucho el los útiles? ¿Corroe mucho el ácido los útiles? ¿Qué capacidad esácido laen ideal para los potes? ¿Se podría almacenar la miera junto aalos ¿Se valora el porcentaje de desperdicio enpinos? la miera para el precio? ¿Se podría almacenar la miera junto los pinos? ¿Aumenta mucho la producción el ácido? ¿Aumenta mucho la producción el ácido? ¿Se pueden planificar los desplazamientos? podría almacenar la por grupo de ¿Se puede puedensustituir planificar los desplazamientos? podría almacenar la miera miera por grupo de pinos? pinos? nuevos? ¿Se el ácido? ¿Se puede sustituir el ácido? ¿Cómo influiría la incorporación de otros desperdicios ¿Qué gastos de transporte de personal hay? ¿Cómo influiría la incorporación de otros desperdicios nuevos? ¿Qué gastos dese transporte de personal hay? ¿Cuánto ácido utiliza por día? ¿Cuánto ácido se utiliza por día? ¿Cuánto se tarda en la preparación por pino? ¿Qué gastos de personal hay? ¿Cuánto sepicar tarda la preparación por pino? ¿Qué gastos de personal hay? ¿Se podría yyen aplicar ácido al tiempo? ¿Se podría picar aplicar ácido al tiempo? ¿Cómo pagan la miera? ¿Qué gastos de utillaje hay? ¿Cómo pagan miera? ¿Qué gastos delase utillaje hay? ¿Se podría picar de forma motorizada? ¿Se podría picar de forma motorizada? ¿Cuántos pinos preparan por ¿Qué gastos por pagos a la propiedad ¿Cuántos pinos se preparan por día? día? hay? ¿Qué gastos por pagos a la propiedad hay? ¿Cómo pueden ser las heridas? ¿Cómo pueden ser las heridas? ¿Cuál es la producción de miera por pino? ¿Qué gastos de transporte de miera hay? ¿Cuál es la producción de miera por pino? ¿Qué gastos de transporte de miera hay? ¿Cómo funciona el pino? ¿Cómo funciona el pino? ¿Para que se rebaja toda la zona de trabajo? ¿Qué otros gastos hay? ¿Para que segastos rebajahay? toda la zona de trabajo? ¿Qué otros ¿Cómo se evapora el disolvente? ¿Cómo se evapora el disolvente? ¿Cómo se puede aumentar el un resinero? ¿Cómo se financia puede aumentar el aguarrás aguarrás de de la la miera? miera? financia un resinero? ¿Para que se utiliza la miera? ¿Para que se utiliza la miera? ¿Cómo se pone la chapa? ¿Cuánto dura la de ¿Cómo se pone la chapa? ¿Cuánto dura la amortización amortización de las las herramientas? herramientas? ¿Qué peso tolera el operario? ¿Qué peso tolera el operario? ¿Cómo se puede reducir el desperdicio en la miera? ¿Se encuentran fácilmente la herramientas? ¿Cómo se puede reducir el desperdicio en la miera? ¿Se encuentran fácilmente la herramientas? ¿Cuántos pinos se resinan por campaña en total? ¿Cuántos pinos se resinan por campaña en total? ¿Se pueden utilizar tornillos o clavos? ¿Cuántos tipos de potes hay? ¿Se pueden utilizar tornillos o campaña clavos? en total? ¿Cuántos tipos de potes hay? ¿Cuántos pinos se resinan por ¿Cuántos pinos se resinan por campaña en ¿Cómo se puede aumentar la producción de miera ¿Cuánto dura un pote? ¿Cómo se puede aumentar la producción detotal? miera por por pino? pino? ¿Cuánto dura un pote? ¿Incidencias del día a día? ¿Incidencias del día a día? ¿Se puede reducir la preparación? ¿Existe algún manual de ¿Se puede reducir la preparación? ¿Existe algún manual de metodología? metodología? ¿Cuántas veces se por ¿Cuántas veces se remasa remasa por campaña? campaña? Antes de MEJORAR Necesitamos CONOCER CONOCER MÉTODO DE RESINACIÓN Conjunto de VARIABLES en equilibrio VARIABLES Medioambientales Método extractivo Socio-económicas VARIABLES CLIMATOLOGÍA -Precipitación -Viento -Tormentas -Temperatura Medioambientales VARIABLES SELVICULTURA -Densidad -Matorral -Diámetro -Altura de poda -Masa foliar -Edad -Genética Medioambientales Método extractivo VARIABLES PREPARACIÓN -Desrroñe. -Clavadura. -Especialización del resinero. -Herramientas y útiles. -Material consumible -Calendario . Enero Febrero Marzo Abril Mayo Junio Julio Agosto Septiembre Octubre Noviembre Diciembre Método extractivo VARIABLES PICA 4ª Pica (día 42) -Método. -Geometría de la herida. -Dimensiones de la herida. -Sentido de avance. -Entalladura. -Flujo de exudación. -Periodicidad. -Estimulantes. -Útiles y herramientas . -Especialización del resinero. -Jornada laboral. -Calendario . Enero Febrero Marzo Abril 12 cm 3ª Pica (día 28) 5ª entalladura 2ª Pica (día 14) 4ª entalladura 1ª Pica (día 1) 3ª entalladura 2ª entalladura 1ª entalladura Mayo Junio Julio Agosto Septiembre Octubre Noviembre Diciembre VARIABLES Método extractivo 3ª REMASA (Tras la 12ª o 14 pica) REMASA 3ª REMASA - Método de remasa - Útiles - Tamaño del pote - Periodicidad - Jornada laboral - Logística - Calendario Enero Febrero Marzo (Tras la 9ª o 10ª PICA) 2ª REMASA ( TRAS LA 6ºo 7ª PICA) 1ª REMASA (TRAS LA 3º o 4ª PICA) Abril Mayo Junio 1 Julio 2 Agosto 3 Septiembre Octubre 4 Noviembre Diciembre Calendario TRABAJO 35 jornales 106 jornales sin trabajo 38 jornales 80 jornales Libre Preparación Pica Remasa Enero Febrero Marzo Abril Mayo Junio Julio Agosto Septiembre Octubre Noviembre Diciembre VARIABLES Socio-económica Mano de obra 75% Costes Renta del pino Vehículo Útiles, herramientas y consumibles Jornales Transporte miera Tamaño del sector Inversión de desarrollo Inversión de consumo Precio Mercado Vehículo 7% Materiale s 1% Pago a la propieda d 15% Transport e de la miera a fábrica 2% VARIABLES Climatologia Pica -Método -Precipitación -Temperatura -Geometría de la herida -Viento -Dimensión de la herida -Alcance de la herida Selvicultura -Sentido -Flujo de exudación -Densidad -Matorral -Periodicidad -Diámetro -Estimulante -Altura de poda -Útiles y herramientas -Masa foliar -Especialización del resinero -Edad -Entalladura (Posición ) -Genética -Jornada laboral (Tiempos) -Calendario Preparación -Desroñe -Clavadura -Especialización del resinero -Material consumible -Herramientas y útiles -Jornada laboral (Tiempos) -Calendario Remasa -Método de remasa -Útiles -Tamaño del pote -Periodicidad -Jornada laboral (Tiempos) -Calendario -Logística Precios Costes -Renta del Pino -Precio -Vehículo -Jornales -Transporte -Útiles y herramienta -Consumibles Tamaño del sector -Inversión de desarrollo -Inversión de consumo MEJORAR Planteamiento inicial Solución única Nuevo método de resinación MEJORAR MEJORAS EN EL PROCESO VARIABLES Producción Rendimiento MEJORAR Planteamiento real Mejora por fases Aplicación de mejoras Fases Desroñe Pica Remasa 6º 1º 4º Preparación Estimulación Logística 3º 2º 5º 1º Mecanización de la Pica Taladro HR0 HR1 HR2 HR3 2º Mecanización de la Estimulación Ácido Pasta 3º Mecanización de la Preparación 1º 2º 3º 4º Mecanización de la Remasa Exprimidor +José Luis Migueláñez (Herrero de Fuentepelayo) +José Antonio Martín Criado ( Toño de Sebulcor) +Emilio Maroto HR4 Individual HR5 Método Colectivo 5º Mecanización de la Logística Pinar Carrero Otros Fábrica 6º Mecanización del Desroñe HR6 DONDE ESTAMOS METODO INDUSTRIA ALCANCE DEL PROYECTO Experiencias Jornadas Cursos Año 2006 2007 Seguimiento 2008 Informativas 2009 2011 Mesa y de divulgación Cursos 2010 2012 Industria Sebúlcor, Valdenebro, Espejón, Tardelcuende, Molina de Aragón, Tamajón, 800 1.600 1.960 1.960 26.100 33.6005 jornadas 27.600 Valdemaqueda 18 jornadas 6 reuniones 24 jornada pinos EXPERIENCIAS PREGUNTAS RESPUESTAS EXPERIENCIAS RESPUESTAS Nº de Pinos que se remasan en una jornada laboral Jornada laboral Tº trabajo productivo Tº servicios Tº no operativo Coef. productividad 8 horas 6 h 20 m 35 min 1 h 05 min 0,7916666 Método tradicional Capacidad lata(Kg) ≈ 28 Nº latas/jornada 16 a 19 Nº pinos/jornada 402 a 511 Desplaz(m)/jornada 5.406 a 6.643 Kg miera/jornada 448 a 532 Producción de miera por pino y campaña en diferentes localidades. (g. pino/pino campaña) Nº picas realizadas 8 Producción total por localidad 3.500 2.979 3.000 Gramos de miera 2.500 2.000 1.500 1.487 1.585 1.519 TARDELCUENDE QUINTANAS 980 1.000 500 0 ALMODOVAR ARMUÑA SOTOS Producción de miera por pica a lo largo de la campaña. (g miera/pino y pica) Medias y 95,0 Porcentajes Intervalos de Bonferroni 500 Peso_Neto 400 Tormenta 300 200 Floración pino 100 0 1 2 Abril 3 4 Mayo 5 6 Junio 7 N_Pica Julio 8 9 10 Agosto 11 12 Septiem 13 Octu CAPACIDAD DEL POTE Porcentaje de pinos en función de su producción Representación por Código de Nivel Producción_4_3_3_3 3000 2500 2000 1500 92% 94% 80% 88% 91% 85% 100% 67% 76% 74% 98% 38% 42% 32% 79% 1000 500 0 1 21-abr 1 2 5-may 2 3 26-may 3 4 12-jun 5 6 24-jul 7-jul 4 Remasa 1 2 7 8 27-jul 9-ago 3 remasa 1 9 25-ago 2 10 11 12 13 12-sep 27-sep 11-oct 28-oct 3 remasa 1 2 3 remasa CAPACIDAD POTE Capacidad de pote Opción más favorable es utilizar un pote de 2 kg de capacidad. Mejora económica. Mejora costes mano de obra más coste adquisición de potes Diferencia entre utilizar potes 1 kg a utilizar potes de 1,5 kg Diferencia entre utilizar potes 1 kg a utilizar potes de 1,75 kg Diferencia entre utilizar potes 1 kg a utilizar potes de 2 kg Diferencia entre utilizar potes 1 kg a utilizar potes de 2,25 kg Diferencia entre utilizar potes 1 kg a utilizar potes de 2,5 kg Mejora jornales € Mejora coste potes € Total: mejora jornales + mejora costes potes 261,57 215,38 476,95 377,80 263,80 641,59 451,20 308,26 759,46 487,91 236,50 724,40 509,32 157,40 666,72 Climatología Influencia en la Producción -Precipitación -Temperatura -Viento Datos disponibles: Fecha realización picas. Producciones Hobos Estudio relación climatología –producción Escuela Montes Madrid Influencia en el Rendimiento Paradas en todas las actividades. Necesidad de quitar agua de los potes Remasa: miera + fluida facilita el trabajo Desroñe: dificulta el trabajo. Picas: >peligro con el ácido líquido. Selvicultura Densidad Influencia en la Producción Densidades Bajas producción por árbol producción por árbol Mayor densidad producción por ha Influencia en el Rendimiento Menos árboles para la misma producción Más árboles para la misma producción Disminuye el tiempo de desplazamiento Selvicultura Influencia en la Producción Influencia en el Rendimiento -Matorral -Diámetro > Nº años de aprovechamiento -Altura de poda -Masa foliar -Edad -Genética Pendiente de analizar Indiferente Preparación Desroñe y Clavadura Influencia en la Influencia en el Producción Rendimiento No influye significativamente en la producción. Ensayos picas circulares y picas herramienta. Desroñe+clavadura un 20% de los jornales Producción media total por longitud de herida campaña 2009 . Monte 101 35 2007. Armuña 29 gramos resina por pino por pica y por cm 30 2008. Armuña 29 2009. Armuña 9 picas 31 27 Remas a 24% Prepara ción 20% 25 20 Picas 56% 15 10 5 0 PTA CD2 CD2sred Tratamientos campaña 2009 Máquina Preparación Influencia en la Producción Trabajo que requiere una gran pericia: Creación de “calvas” en el desroñe Colocar correctamente la chapa y el pote garantizará la recogida de miera exudada Especialización Influencia en el Rendimiento Incorporación de gente nueva necesitan un aprendizaje: - Afilado de herramienta -Destreza en la utilización de las herramientas - Colocación de chapas y potes. Fallos en la colocación del pote y la chapa perdidas de tiempos en plena campaña si hay que rectificar Preparación Influencia en la Producción Material Influencia en el Rendimiento Reparto de potes inicial en los tranzones de nueva apertura Las chapas consiguen recoger la miera exudada de forma efectiva. Los potes al estar abiertos entra agua e impurezas que descuentan en fábrica. Retirada de las chapas y puntas al final de la campaña Gran cantidad de materiales y herramientas (chapas, puntas, media luna, mazo, potes, tenezas, banco…) implica recorrer dos o tres veces la mata: Desroñe, reparto potes, clavadura. Preparación Influencia en la Producción Jornada Influencia en el Rendimiento Preparación pinos (Segundos) Tiempo de trabajo productivo 5 h 31 minutos Tiempo de servicios: afilado y mantenimiento herramientas Tiempo no operativo: descansos y otros tiempos (quitar ropa, necesidades fisiológicas) 1 h14 minutos Tiempo presencial jornada trabajo Coeficiente Productividad (tiempo de trabajo productivo/tiempo presencial) 1 h15 minutos 8 horas 0,68675 Desroñe Resultados control tiempos Desroñe Tiempo medio por operación elemental. Operaciones elementales desroñe DESPLAZ AMIENTO 19% TRAZA 8% DESROÑ E 73% Desroñe Resultados control tiempos Clavadura Tiempo medio por operación elemental. Operaciones elementales Clavadura CLAVA R 46% DESPL AZAMIE NTO 27% MARCA R 27% Preparación Rendimientos Tiempo productivo 14 picas Coeficiente productividad nº actuacion segundos/ (segundos es por campaña pino /árbol) (tiempo productivo/ tiempo presencial) Jornadas Jornadas nº de pinos por 1000 pinos 5200 pinos jornada segundos / pino 4 DESROÑE Y CLAVADURA 135,59 1 135,59 0,689583333 196,63 6,83 36 146 2ª y 3ª DESROÑE Y CLAVADURA 113,5 1 113,53 0,689583333 164,64 5,72 30 175 Preparación Calendario Influencia en la Influencia en el Producción Rendimiento Del 1 Marzo al 20 de abril, entre 30 a 36 jornales de preparación del pino podrían reducirse sin que afecte a la producción. Cambios al método de desroñe actual: Preparar una cara a la vez e incluirlo en el precio del pino la propiedad Reducir la mano de obra en la preparación Distribución de tareas en los trabajos de resinación Fuente y elaboración: Cesefor. 100% Libres Remasas Picas Preparacion 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% Enero Marzo Mayo Julio SeptiembreNoviembre Pica Método Influencia en la Producción PTA Pica de corteza Rayón Testigo Influencia en el Rendimiento 10,74 s/pino Sin diferencias significativas Pica circular taladro: -CD1 -CD2 Influye mucho el tamaño de la herida -COP2 -CD3 8,00 s/pino 16,16 s/pino 23,12 s/pino HR1 7,31 s/pino HR2 Una sola herida (9,05X2,5 cm) la producción inferior a la PTA Con 2 estrías (7 cm estría) y el canal central producciones similares a la PTA 7,63 s/pino (3 estrías) Pica Método Producción media por pica por método de resinación Producción media por pica . Monte 108 Melque 350 2006. Melque 2007. Melque 2008. Melque 300 2009. Melque 2010. Melque gramos resina por pino 250 200 150 100 50 0 PTA RA COP2 CD2 Tratamientos CD1 CD3 Máquina Método Pica Producción media por pica por método de resinación Producción Media por Pica . Monte 101 Armuña 450 2007. Armuña 400 2008. Armuña 2009. Armuña 9 picas gramos resina por pino y pica 350 2010. Armuña 2011. Armuña 300 250 200 150 100 50 0 PTA COP2 CD2 CD2Ac Tratamientos campaña 2009 CD1 CD2sred Máquina Pica Método Producción media total por pino según método de resinación HR2 Máquina 2º prototipo en campaña reducida escala real No hay diferencias estadísticamente significativas entre la pica tradicional y la pica con la herramienta Medias y 95,0 Porcentajes Intervalos de Bonferroni 3100 TOTAL 3000 2900 2800 2700 2600 Máquina_r Tratamiento PTAr Pica Influencia en la Producción Geometría Influencia en el Rendimiento Circulares: Eurogen Taladros Realizar más de un taladro por pica. 8 s/taladro 12 cm Gran superficie afectada por pica Ejemplo brocas de 4 cm diámetro 5.500 pinos, 13 picas 3 taladros: 214.500 taladros 4cm 12 cm Rectangulares: PTA Rayón Reduce la superficie afectada Picas con pasta 12X4cm 10,74 s/pino Picas con ácido 12X2 cm 4,98 s/pino Pica Dimensión Influencia en la Producción La producción directamente relacionada con la longitud de la herida. Influencia en el Rendimiento A mayor tamaño de herida mayor tiempo invertido. Produciones por tamaño de herida 350 300 y = -26,65x2 + 172,05x + 27,7 R² = 1 A mayor subida del ácido mayor nº de veces tiene que repetir la pica para buscar madera no afectada. Gramos 250 200 150 100 50 0 CD1 (4cm) CD2(8 cm) PTA (12 cm) La altura determinada por la subida del ácido. Pica Alcance Influencia en la Producción En la pica tradicional es necesario quitar el cambium para que el pino exude resina. Las heridas mecánicas penetran en la madera. La producción no se ve afectada significativamente por penetrar en la madera. Influencia en el Rendimiento En la pica tradicional el no tener que penetrar en la madera disminuye el esfuerzo y mejora los rendimientos. ¡¡¡ Pero requiere una preparación previa!!! Pica Periodicidad Influencia en la Influencia en el Producción Rendimiento Disminuimos el número de picas disminuye la producción total por campaña % M1 pasta M1 pasta diferencia disminución doble normal producción producción Producción campaña (g) Nº picas 1.983 9 1.411 5 572 4 En el flujo de exudación de la miera: - 3 días se recoge el 50% - 6 días el 71% - 10 días 88% 29 A mayor periodicidad: -Menor numero de picas por campaña disminuyen los jornales de picar. - Mayor número de pinos pude llevar un resinero por campaña Búsqueda de estimulantes y cantidad de estimulante aplicado para aumentar la periodicidad sin disminuir la producción por campaña. Una periodicidad no lineal: En los periodos menos productivos picas de 21 días y en los periodos de mayor producción picas de 14 o 12 días. Pica Periodicidad Influencia en la Producción Las picas antiguas tienen una producción residual no despreciable porcentaje_peso PORCENTAJE 60 50 40 30 20 10 50 40 30 20 10 0 0 3 6 10 Nº DÍAS 14 28 3 6 10 Nº DÍAS 14 17 Pica Periodicidad Medias y 95,0 Porcentajes Intervalos de Bonferroni Gráfico de Interacción PORCENTAJE 60 60 PORCENTAJE 50 40 30 20 10 0 3 6 10 14 50 40 30 20 10 0 13-d 15-b 40 30 20 10 0 2 3 5 6 Nº PICA 70 13-b 50 1 Nº DÍAS 60 Nº DÍAS 3 6 10 14 15d 7 8 Pica Periodicidad FLUJO EXUDACIÓN DE MIERA . CAMPAÑA 2009 120 CD2 CD2Ac CD2ne_muerta CD2ne_viva 100 gramos producción miera 80 60 40 20 0 3 6 10 14 17 20 24 28 31 34 38 42 45 48 52 56 59 62 66 70 73 76 80 84 87 90 94 98 101 104 108 112 Pica Periodicidad Campaña 2009. COP1pa1sp: Pasta y superpasta. Espectacular producción de la primera pica Gráfico de Interacción 120 Tratamiento Pasta normal Super pasta 80 60 40 20 1ª pica 09/06/2009 7ªpica 23/06/2009 2º pica 07/07/2009 8ª pica 3ª pica 21/07/2009 4ª pica 04/08/2009 5ª pica 18/08/2009 6ª pica 01/09/2009 15/09/2009 108 112 104 101 90 94 98 84 87 76 80 70 73 66 62 52 56 59 45 48 38 42 31 34 28 24 14 17 20 6 10 0 3 Peso Neto 100 Pica Periodicidad Campaña 2010. Picas cada 14 días y cada 28 días incrementando la cantidad de pasta 400 377 350 M1asc_2010 306 298 300 274 M1asc_2p_2010 270 259 246 250 207 200 182 157 158 142 150 153 147 99 100 80 39 50 36 0 1ª pica 2ª pica 3ª pica 4ª pica 5ª pica 6ª pica 7ª pica 8ª pica 9ª pica Pica Sentido Influencia en la Producción Incremento de la producción respecto a la picas ascendentes que oscila según campañas y tratamientos entre 8% a un 32% 127 PESO_NETO Rendimiento Picas ascendentes 10,74 s/pino Descendente 122 117 Picas descendentes 12,10 s/pino Mayor tiempo invertido en conducir la miera y la falta de experiencia de los operarios. Pica ascendente mayor tiempo invertido en buscar la madera no afectada por ácido. 112 107 102 97 Influencia en el CA2 CD2 Pica Sentido Medias y 95,0 Porcentajes Intervalos de Bonferroni 95 Monte Melque campaña 2006. Taladro Incremento de la producción en la pica descendente 32% Peso neto 91 87 83 79 75 71 Medias y 95,0 Porcentajes Intervalos de Bonferroni CA3 CD3 Tratamiento 230 Peso_neto 220 Monte Melque campaña 2010 con máquina 1º prototipo. Incremento de la 210 200 producción en la pica descendente 17% 190 180 M1asc M1desc Tratamiento M1desc_Ac Pica Estimulante Influencia en la Producción • Es necesario estimular: sin estimular la producción se reduce en un 88% • Forma de presentación del estimulante: §Líquido §Pasta No hay diferencias significativas • Estimulante sin ácido sulfúrico: § Levadura de cerveza § Gallegos Estimulante Cunningham Incremento de la producción : - Armuña Máquina 32,31% -Tardelcuende: 27,64% PTA y 31,99% Máquina Influencia en el Rendimiento Menor tiempo de aplicación en formato líquido: Pasta 3,65 s/pino Líquido 1,95 s/pino Gallego: únicamente dos aplicaciones por campaña Cunningham: Tiempo de aplicación similar al de la pasta de escayola. Coste económico del estimulante Cunningham. Trabajar 5000 pinos con 13 picas 2 g por pica - Pasta barata 2,96 €/kg 385 €/campaña - Pasta Cara 7,38 €/kg 960 €/campaña Pica Estimulante Sin estimular/pasta escayola Medias y 95,0 Porcentajes Intervalos de Bonferroni 1800 Total 1500 1200 900 600 300 0 C1A1Dse CD2 Tratamiento PTA Pica Ácido líquido/pasta escayola Estimulante Campaña 2008.Pasta/Acido. COP2AcPa. Melque Peso_neto Peso_neto ESTIMULANTE ACIDO PASTA 200 121 119 117 115 113 170 140 110 80 50 111 ACIDO 1 PASTA 2 3 5 6 7 8 9 Pica_N 123 169 121 149 Peso_neto Peso_neto Campaña 2008.Pasta/Acido. CD2 y CD2Ac. Armuña 119 117 115 CD2 CD2Ac Tratamiento Tratamiento CD2 CD2Ac 129 109 89 69 1 2 3 4 5 6 Pica_N 7 8 9 Ácido líquido/pasta escayola Pica Estimulante Campaña 2009.Pasta/Acido. CD2 y CD2Ac. Melque 180 Peso_Neto _Taladro Peso_Neto _Taladro 122 120 118 116 Tratamiento CD2 2009 CD2Ac_2009 160 140 120 100 80 60 114 CD2 2009 1 CD2Ac_2009 2 3 4 5 6 7 8 9 Pica_N Tratamiento 1800 500 1700 450 PRODUCCIÓN_g TOTAL Campaña 2010.Pasta/Acido.M1asc y M1DAc. Nieva escala real 1600 1500 ESTIMULANTE PASTA ÁCIDO 400 350 300 1400 1 M118_T5 Ácido M118_T8 Pasta PARCELA 2 3 Nº PICA 4 Pica Estimulante Ácido líquido/pasta escayola/ levadura de cerveza El estimulante de levadura de cerveza produce significativamente menos que el de ácido sulfúrico, un 40% menos, en sus diferentes variantes ambos (levadura viva o muerta y ácido líquido o pasta). 101 81 61 41 CD2 CD2Ac CD2ne_muertaCD2ne_viva 180 Tratamiento_levadura CD2 2009 Peso_Neto_taladro Peso_Neto_Taladro 121 150 CD2Ac_2009 CD2ne_muerta_2009 120 CD2ne_viva_2009 90 60 30 0 1 2 3 4 5 6 7 8 9 Pica Estimulante Brasileño ó Cunningham/Gallego/Escayola ó ácida La pasta brasileña aumenta la producción un 32% respecto a la pasta de escayola con ácido sulfúrico utilizada actualmente. Mcunningham Producción total campaña 2011 con 8 picas Diferencia pasta cunningham pasta Mácida de escayola (g) % 2.598 1.963 634 32,31% El estimulante gallego ha obtenido la misma producción que sin estimular los pinos. 3.500 Producción total campaña 2011. Armuña 9 picas 3.000 3.205 2.814 2.500 2.200 Gramos 2.000 1.500 1.187 1.109 M_gallegos_2011 M_sin_estimulante_2011 1.000 500 0 M_cunningham_2011 M_ácida_2011 PTA_2011 Resultados Estimulante Influencia en la Producción • Es necesario estimular: sin estimular la producción se reduce en un 88% • Forma de presentación del estimulante: §Líquido §Pasta No hay diferencias significativas • Estimulante sin ácido sulfúrico: § Levadura de cerveza (Disminución 40%) § Jasmonatos (Disminución 46%) Estimulante Cunningham cara Incremento de la producción : - Armuña Máquina 32% -Tardelcuende: 28% PTA y 32% Máquina Influencia en el Rendimiento Menor tiempo de aplicación en formato líquido: Pasta 3,65 s/pino Líquido 1,95 s/pino Jasmonatos: únicamente dos aplicaciones por campaña Cunningham: Tiempo de aplicación similar al de la pasta de escayola. Coste económico del estimulante Cunningham. Trabajar 5.000 pinos con 13 picas 2 g por pica - Pasta barata 2,96 €/kg 385 €/campaña - Pasta Cara 7,38 €/kg 960 €/campaña Pica Estimulante En campañas anteriores…. Estimulante % Brasileña Cunningham cara + 32 % Jasmonatos - 46 % Producción de miera en las diferentes picas Mjasmonatos 450 Msin_estimulante Mácida Mcunningham 400 350 gramos miera 300 250 200 150 100 50 0 1ª pica 2ª pica 3ª pica 4ª pica 5ª pica 6ª pica 7ª pica 8ª pica 9ª pica Pica Estimulante ARMUÑA 2012 Producción total campaña 2012 con 9 picas g miera 1.863 Estimulante Diferencia escayola otros estimulantes(g) % Escayola - - 2.145 Cunnigham_Blanca 282 15,15% 2.081 Jasmonatos 218 11,69% 1.263 Luc -600 -32,22% Medias y 95,0% de Bonferroni 270 Peso_N eto 240 210 180 150 120 CUNNINGHAM_A ESCAYOLA GALLEGOS Estimulante LUC Pica Estimulante ARMUÑA 2012 Producción de miera por pica CUNNINGHAM_A ESCAYOLA JASMONATOS LUC 350 300 gramos 250 200 150 100 50 0 1ª pica 2ª pica 3ª pica 4ª pica 5ª pica 6ª pica 7ª pica 8ª pica 9ª pica Pica Estimulante ARMUÑA 2012 La aplicación del estimulante gallego (jasmonatos) en la campaña anterior incrementa la producción de la campaña siguiente en un 8,14% Producción de miera por pica JASMONATOS JASMONATOS sin estimulantes 2011 350 300 gramos 250 200 150 100 50 0 1ª pica 2ª pica 3ª pica 4ª pica 5ª pica 6ª pica 7ª pica 8ª pica 9ª pica Pica Estimulante Pasta Cunningham Blanca Medias y 95,0 Porcentajes Intervalos de Bonferroni 350 Un incremento de producción de un 6,09% Peso_Neto 340 Producción total campaña media por pino con 10 picas (mayo a septiembre) 330 320 310 300 PTA_C_Blanca PTA_E Tratam_Estim 3.600 Gramos pino 3.400 3.200 3.000 2.800 2.600 2.400 Estimulantes Escayola 3.147 Cunningham Blanca 3.338 Pica Estimulante Pasta Cunningham Blanca Producción a lo largo de la campaña 500 450 Cuningham_Blanca 400 Escayola Gramos por pica 350 300 250 200 150 100 50 0 1ª pica 2ª pica 3ª pica 4ª pica 5ª pica 6ª pica 7ª pica 8ª pica 9ª pica 10ª pica Pica Estimulante Pasta Cunningham barata Un incremento de producción de un 9,31% Producción total campaña media por pino con 10 picas (mayo a septiembre) Escayola M110T5 3.000 2.800 2.600 2.400 2.200 2.000 Cunningham_barata escayola 2.534 Cunningham barata tranzón 7 2.770 Cuningham barata M118T7 M118T8 Pica Estimulante Pasta Cunningham barata Producción a lo largo de la campaña 600 M110_T5_Escayola 500 M118_T7_Cunningham_barata M118_T8_Cunningham_barata Gramos por pica 400 300 200 100 0 1ª pica 2ª pica 3ª pica 4ª pica 5ª pica 6ª pica 7ª pica 8ª pica 9ª pica 10ª pica Pica Estimulante Mis conclusiones: Ø La pasta Cunningham cara probada el año 2011 a escala ensayo consiguió un incremento de producción del 30%, pero no se ha podido probar a escala real en la campaña 2012. Ø El suministrador francés no formuló la misma pasta sino una variante, sin uno de los componentes y con esta variante “Cunningham Blanca” el incremento de la producción baja al 6%. Ø La pasta Cunningham barata únicamente incrementa la producción en un 9 % probada a escala real, el mayor coste y la mayor complejidad en la preparación no compensa su utilización, aunque esta pasta se formula con menor proporción de ácido sulfúrico que puede tener interés para la industria si mejora la calidad de la resina al reducir las trazas de ácido sulfúrico. Ø Los “jamonatos” incrementan la producción pero es necesario seguir estimulando con ácido sulfúrico en cada una de las picas. Pica Influencia en la Producción Influencia en el Rendimiento Picas ascendentes 10,74 s/pino Descendente Incremento de la producción respecto a la picas ascendentes que oscila según campañas y tratamientos entre 8% a un 32% 95 91 Peso neto Descendente Picas descendentes 12,10 s/pino Mayor dificultad en conducción de la miera. Pica ascendente mayor tiempo invertido en buscar la madera no afectada por ácido. 87 83 79 75 71 CA3 CD3 Tratamiento Pica Descendente Resultados producción Mayor producción en los tranzones que se han trabajado en sentido ASCENDENTE (5% a 17%) Produccion media por pica en cada tranzones (gramos por pica y pino) 350 308 300 Gramos por pino y pica 253 299 296 277 266 246 250 200 150 100 50 0 DESCENDENTE ASCENDENTE ASCENDENTE ASCENDENTE ASCENDENTE DESCENDENTE DESCENDENTE Pica Descendente Resultados producción Sentido Descendente DISMINUYE LA PRODUCCIÓN al acercarnos a la zona resina en la campaña anterior Producción a lo largo de la campaña 600 Ascendente Ascendente 500 Descendente Descendente Gramos por pica 400 Descendente 300 200 100 0 1ª pica 2ª pica 3ª pica 4ª pica 5ª pica 6ª pica 7ª pica 8ª pica 9ª pica 10ª pica 11ª pica Pica Descendente Resultados rendimientos de trabajo Ascendente Ascendente Ascendente Ascendete Descendete Descendete Descendete 70 Raedera 60 segundos pica/pino 50 40 30 648 a 676 pinos en una jornada (8 horas) 20 562 a 576 pinos en una jornada (8 horas) 10 0 1ª Pica 2ª Pica 3ª Pica 4ª Pica 5ª Pica 6ª Pica 7ª Pica 8ª Pica 9ª Pica 10ª Pica 11ª Pica Pica Posición ó entalladura Influencia en la Producción 1ª entalladura 2ª entalladura 3ª entalladura Influencia en el Rendimiento No hay diferencias significativas de tiempos en la ejecución de las picas entre la 1ª y la 4ª entalladura Inversión en diferentes herramientas “Varal de 4ª y 5ª” 4ª entalladura 5ª entalladura Pendiente de tomar tiempos en 5ª entalladura 80 Producción media por campaña con 9 picas ( de junio a septiembre) 2011 3.205 2010 3.223 2009 3.719 2008 3.189 2007 2.737 2012 1.863 0 1.000 2.000 3.000 4.000 Producción media por entalladura parcelas de ensayo en campaña reducida 9 picas Producción media quinquenio parcelas de ensayo PTA: Melque 2006 a 2010 Armuña 2007a 2011 3,22 Media Quinquenio 2,37 3,21 5ª entalladura 2,43 3,22 4ª entalladura 2,62 Armuña 3,73 3ª entalladura 2,06 3,19 2ª entalladura 2,45 2,74 1ª entalladura 2,28 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 Melque Producción media por entalladura en la comarca de Coca (Segovia) Producción media anual por pino (kg/pino) Fuente : SAL Rincón de la Vega Elaboración: Cesefor 2008 a2012 2003 a 2007 1998 a 2002 Media qinquenio 3,55 3,38 3,54 5ª entalladura 3,52 3,33 3,44 3,90 3,56 3,90 4ª entalladura 3ª entalladura 3,22 3,62 3,78 3,72 3,59 3,87 2ª entalladura 3,00 3,20 2,71 1ª entalladura 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 Kg/pino Pica Calendario Influencia en la Producción Solapa la actividad en las épocas de mayor producción con las remasas. Si la Producción Producciones máximas se centran en los meses de julio y agosto independientemente de que se hayan realizado las picas anteriores Influencia en el Rendimiento Las remasas limita el nº de pinos que puede llevar un resinero Cuanto mayor es la producción menor es el rendimiento de las picas. Incrementos de tiempos en retirar y cambiar potes Se plantea incrementar los rendimientos realizando únicamente las picas más productivas 84 Pica Calendario Producción a los largo de la campaña 2011. Miguelañez Medias y 95,0 Porcentajes Intervalos de Bonferroni 500 Peso_Neto 400 300 200 100 0 1 2 3 4 5 6 7 8 9 10 11 12 13 N_Pica 1º abr 2º abr 1º may 2º may 1º jun 2º jun 1º jul 2º jul 1º ago 2º ago 1 sep 2º sep 1º oct Calentamiento del pino Peso_Neto_suma_taladros 260 250 240 230 220 210 200 CD2_2009 CD2sred_2009 Tratamiento CD2_2009 CD2sred_2009 Peso_Neto_suma_taladros 500 400 300 200 100 0 3 4 5 6 Pica_N 7 8 9 Pica Influencia en la Producción Compaginan la jornada laboral de las picas con las remasas: - 7 a 11 picar - 11:30 a 15:00 remasan Jornada Influencia en el Rendimiento Mejora el rendimiento en la remasa al aumentar la tª la miera está más líquida 87 Pica Calendario Influencia en el Tiempos no operativos por jornada 1er descanso 2do descanso Otros tiempos no operativos Picar 30 minutos 20 minutos 15 minutos Total tiempos no operativos por jornada 1 h 5 minutos Tiempos de servicios o mantenimiento Rendimiento Tiempo de mantenimiento de escoda 15 minutos Tiempo de llenado bote pasta. Llenándolo 4 veces por jornadas a 7 minutos el llenado 28 minutos Otros tiempos de servicios (recoger herramientas) 15 minutos Total Tiempos de servicios o mantenimiento 58 minutos Tiempos de trabajo productivo Tiempos de trabajo productivo 5 horas 57 minutos TIEMPO TOTAL DE JORNADA TIEMPO TOTAL DE JORNADA (8 HORAS) 8 horas Coeficiente de productividad C= Tiempo de trabajo productivo/Tiempo presencial 0,74375 Pica Calendario Influencia en el Rendimiento 1ª, 2ª, 3ª Y 4ª entalladura Coeficiente productividad Tiempo nº (tiempo productivo actuacione productivo / (segundos/ár s por tiempo bol) campaña presencial) 1º PICA ASCENDENTE POTES VACIOS 2ª PICA ASCENDENTE POTES CON LA PRODUCCIÓN DE 1 PICA 3ª PICA ASCENDENTE POTES CON LA PRODUCCIÓN DE 2 PICAS nº de pinos por jornada Jornadas 1000 pinos Jornadas 5200 pinos 23,8 5 0,7438 902 5,5 28,8 23,8 5 0,7438 901 5,5 28,8 29,0 4 0,7438 738 5,4 28,2 Pica Especialización Influencia en la Producción Influencia en el Rendimiento No picar en madera quemada Conducir la miera. Mayor control de la cantidad de pasta a aplicar. Mayor organización del trabajo (picar y remasar) Optimización de los desplazamientos Reduce el nº pinos que se quedan sin picar. 90 Pica Influencia en la Producción Útiles Influencia en el Rendimiento Escoda: Fabricación artesanal limitada en España a 1 herrero en Funtepelayo (SG) Varal de 4ª y 5ª entalladura Bote aplicador de pasta: Bote de plástico al que los resineros modifican las boquillas. Capacidad para realizar unos 200 pinos Recipiente transportar pasta: Reciclados de pinturas, etc… Útiles rellenar pasta, remover la pasta y limpieza de la pasta: cada resinero busca sus útiles, muy variados. Tapa que evita que entre la corteza al pote al realizar la pica: cada resinero se elabora la suya. Vida útil escoda y varalprácticamente ilimitada 91 LA MECANIZACIÓN DE LA PICA Pica Máquina HR1 Influencia en la Influencia en el Producción Rendimiento La máquina realiza una caja en menor tiempo que se realiza la herida de la pica tradicional ascendente: Producción por pica y longitud de herida similar a la Pica tradicional. El tamaño de la herida 9 cm insuficiente El estimulante utilizado es forma líquida ¿La pasta tendrá la misma producción? segundos/pica HERRAMIENTA 1ª caja 2ª PICA tras la remasas 1º PICA tras la remasas 3ª PICA tras la remasas Gramos por pica y cm de herida. 2009. Armuña 33 31 7,3 9,4 10,20 10,74 Segundos Gramos 11 29 27 10 9 8 7 25 1º PICA CD2 CD2sred Máquina PTA 1ª pica 2ª PICA 2ª pica 3ª PICA 3ª pica HERRAMIENTA Máquina LA MECANIZACIÓN DE LA PICA Pica HR2 Influencia en la Influencia en el Producción Rendimiento La producción media total de los 24.501 con 4 picas es de 1,8 Kg/pino, comparable con la pica tradicional ¿? Las picas, realizando 2-3 incisiones son más rápidas que las tradicionales (10,74 s/pica) Producción media por pino 25 2.250 Promedio de DESP Promedio de PICAR 21 2.000 1.500 21 19 Segundos 1.750 gramos 19 20 Promedio de CICLO 20 20 18 15 1.250 10 1.000 10 750 500 12 10 9 8 8 Total PASTA Total ÁCIDO 11 11 10 10 9 9 8 Total PASTA Total ÁCIDO 8 5 250 0 0 110- 110110- 110- 118- 118- 118- 1185 6 7 8 5 6 7 8 Tranzón 1.525 1.529 2.083 1.916 1.320 1.271 1.361 1.459 117II 1.850 1ª PICA Total PASTA 2ª PICA Total ÁCIDO 3ª PICA Total PASTA 4ª PICA LA MECANIZACIÓN DE LA PICA Pica HR3 Influencia en la Producción En los monte de Miguelañez y Nieva no hay diferencias estadísticamente significativas en producción entre la pica tradicional y la pica con la herramienta En el monte de Tardelcuende Mayor producción la máquina Producción total por pino (g) . Campaña 2011. Tardelcuende. 8 picas Producción total por pino. Campaña 2011. Miguelañez. 9 picas 1.850 3100 Tranzón 1.800 1.750 gramos 3000 gramos 1.815 2900 2800 Parcela 1731 1.700 1.650 1.577 1.600 1585 1.550 1.500 2700 1.450 Máquina 2600 Máquina_r PTAr PTA LA MECANIZACIÓN DE LA PICA Pica HR3 Influencia en el Rendimiento En el trabajo a escala real el número de pinos picados por jornal oscila entre 453 a 494 (estando el equipo de trabajo constituido por un operario realizando las picas con la HR3 y otro estimulando). El número de pinos que se pueden picar en una jornada sin estimular (o haciéndolo de forma conjunta) estaría muy próximo a los 1.000 pinos Nº Monte 110 Total 110 118 Total 118 Total general Tranzón 5 6 7 8 Tratamiento Máquina_c PTAr PTAc Máquina_r Nº de pinos por jornal Picar 453 749 752 494 5 6 7 8 PTAc Máquina_r PTAr Máquina_c 689 458 713 491 Remasa Método remasa Influencia en la Influencia en el Producción Rendimiento Paleta Tiempos ciclo remasa 39,44 s/pino Exprimidor manual Carro remasador Tiempos ciclo remasa 30,51 s/pino Tiempos remasa 33,44 s/pino Mejoran el tiempo invertido en la remasa respecto al método tradicional en 8,93 s/pino y 5,8 s/pino y facilita el trabajo. 45 40 35 30 25 20 EXPRIMIDOR MANUAL EXPRIMIDOR MECÁNICO PALETA 96 Remasa Influencia en la Producción Potes portugueses capacidad útil 894 g Potes Resinas Naturales 1.326 g A mayor capacidad del pote: - Evitan perdidas de resina por lluvia. - Perdidas de resina en picos de producción por sobresalirse. - Menor cantidad de potes necesarios por árbol Tamaño pote Influencia en el Rendimiento Si disminuye el nº de potes que tiene que manipular por árbol Se pueden reducir el número de remasas. Incrementar el número de árboles que trabaja un resinero 97 Remasa Tamaño pote Porcentaje de pinos en función de su producción Representación por Código de Nivel Producción_4_3_3_3 3000 2500 2000 1500 92% 94% 80% 88% 91% 85% 100% 67% 76% 74% 98% 38% 42% 32% 79% 1000 500 0 1 21-abr 1 2 5-may 2 3 26-may 3 4 12-jun 5 6 24-jul 7-jul 4 Remasa 1 2 7 8 27-jul 9-ago 3 remasa 1 9 25-ago 2 10 11 12 13 12-sep 27-sep 11-oct 28-oct 3 remasa 1 2 3 remasa Remasa Tamaño pote Opción más favorable es utilizar un pote de 2 kg de capacidad. Mejora económica. Mejora costes mano de obra más coste adquisición de potes Diferencia entre utilizar potes 1 kg a utilizar potes de 1,5 kg Diferencia entre utilizar potes 1 kg a utilizar potes de 1,75 kg Diferencia entre utilizar potes 1 kg a utilizar potes de 2 kg Diferencia entre utilizar potes 1 kg a utilizar potes de 2,25 kg Diferencia entre utilizar potes 1 kg a utilizar potes de 2,5 kg Mejora jornales € Mejora coste potes € Total: mejora jornales + mejora costes potes 261,57 215,38 476,95 377,80 263,80 641,59 451,20 308,26 759,46 487,91 236,50 724,40 509,32 157,40 666,72 Remasa Influencia en la Producción Útiles Influencia en el Rendimiento -Paleta: fabricación casera -Lata remasas capacidad 26 kg: latas de pintura reutilizadas. -Cubas de capacidad 200 kg -Carretilla fabricación artesanal -Exprimidor - Gira potes Se incrementan los rendimientos cuando la miera está más fluida, mayor tª 100 Remasa Útiles Carretilla motorizada Kg miera/hora Remasa con paleta 56 a 70 Kg Remasa con carretilla motorizada 84 a 100 Kg Distancias recorrida (m/hora) 740 a 1.025 m 1.100 a 1.500 m Velocidad media desplazamiento (km/h) 4,05 Km/h 3,68 Km/h Remasa Útiles METODOLOGÍA TRABAJO RECOGIDA DE CUBAS Viaje 1: Ø Tiempo carga: 2horas 21 min Ø Distancia a fábrica: 1,8 Km ØDistancia recorrida en el monte: 10,7 Km ØNº de cubas: 43 (8.600 kg de miera) Viaje 2: Ø Tiempo carga: 2horas 35 min Ø Distancia a fábrica: 5,2 Km ØDistancia recorrida en el monte: 10,6 Km ØNº de cubas: 42 (8.400 kg de miera) Remasa Útiles METODOLOGÍA TRABAJO RECOGIDA DE CUBAS Ø 43 cubas Ø 93 ha. ØRadio medio por cuba 70 a 80 m Ø1,5 a 2 hectáreas/cuba ØDesplazamientos cargando y descargando cubas 10,7 km Remasa Periodicidad Influencia en la Producción En campaña completa se realizan 4 remasas con la producción acumulada de 3 picas. Ó en picos de producción cuando sino es necesario retirar potes. Si se incrementa la producción se incrementarán los potes llenos Influencia en el Rendimiento A mayor producción menor nuevo árboles se remasas en una jornadas Disminuyen los tiempos de desplazamiento desde dónde se termina de llenar la lata hasta la cuba 104 Remasa Influencia en la Producción Compagina normalmente con las picas Jornada Influencia en el Rendimiento Con Tª altas miera más fluida menor esfuerzo en la remasa y mayor rendimiento Remasar Tiempos de Tiempos no servicios o operativos por mantenimiento jornada minutos 1er descanso 30 minutos 2do descanso 20 minutos Otros tiempos no operativos 15 minutos Total tiempos no operativos por jornada 1 hora 05minm Tiempo de traslado de útiles de recogida al tajo 20 minutos Otros tiempos de servicios (recoger herramientas) 15 minutos Total Tiempos de servicios o mantenimiento 35 minutos Tiempos de trabajo productivo Tiempos de trabajo productivo TIEMPO TOTAL DE JORNADA TIEMPO TOTAL DE JORNADA (8 HORAS) Coeficiente de productividad C= Tiempo de trabajo productivo/Tiempo presencial 6 horas 20 minutos 8 horas 0,791666667105 Remasa Jornada Influencia en el Influencia en la Rendimiento Producción Realizando 14 picas por campaña REMASAR Jornadas Jornadas 5.200 nº de pinos 1.000 Tiempo pinos por jornada pinos productivo (segundos/ár bol) 1º REMASA 38,8 1,7 8,9 587 2º REMASA 36,9 1,6 8,4 618 3º REMASA 40,9 1,8 9,3 557 4º REMASA 42,8 1,9 9,8 533 106 Remasa Influencia en la Producción Calendario Influencia en el Rendimiento 4 remasas por campaña: 1ª finales de mayo 2ª Mediados de julio 3ªFinales de Agosto 4ª En octubre > Dificultad para extraerla miera, más dura Tª más altas se extrae mejor la miera más cantidad de miera > Dificultad para extraerla, miera más dura 107 El mercado mundial: la evolución reciente Y el mercado español: colofonia Centimos de euro / kg Precio de la colofonia importada 260 250 240 230 220 210 200 190 180 170 160 150 140 130 120 110 100 90 80 70 60 50 40 30 20 10 0 China Indonesia Portugal Brasil Año Y el mercado español: aguarras Precio del aguarrás importado 320 China 270 Brasil Portugal Indonesia Centimos de euro / kg 220 170 120 70 20 Año El mercado mundial a más largo plazo… El mercado mundial a más largo plazo… Su reflejo en las importaciones españolas: precios actualizados Valor de las importaciones €/kg Actualizados a diciembre de 2011 Fuente: Agencia Tributaria. Aduanas e Impuestos Especiales 3 Aguarrás Act Colofonia Act 2,5 2 1,5 1 0,5 0 1988 1989 1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010p 2011p Y en cantidades: colofonia Comercio exterior Colofonia (t) Fuente: Agencia Tributaria. Aduanas e Impuestos especiales. 45.000 40.000 35.000 30.000 25.000 20.000 15.000 10.000 5.000 0 Importaciones (t) Exportaciones (t) El origen de esa colofonia Importaciones de colofonia. Paises principales 45000000 Indonesia Portugal China Total 40000000 35000000 30000000 Kg 25000000 20000000 15000000 10000000 5000000 0 Año El origen de esa colofonia Importaciones de colofonia. Participación cuantitativa. Fuente: Agencia Tributaria. Aduanas e Impuestos Especiales. 100% 90% 80% 70% 60% 50% 40% 30% Portugal Brasil Indonesia China 20% 10% 0% 1988 1990 1992 1994 1996 1998 2000 2002 2004 2006 2008 2010p Cantidades: aguarras Comercio exterior Aguarrás (t). 10.000 Fuente: Agencia Tributaria. Aduanas e Impuestos Especiales. 9.000 8.000 7.000 6.000 5.000 4.000 3.000 2.000 1.000 0 Importaciones (t) Exportaciones (t) El origen del aguarras Importaciones de Aguarrás. Participación cuantitativa. Fuente: Agencia Tributaria. Aduanas e Impuestos Especiales Elaboración: Cesefor 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% Indonesia Brasil Portugal China El estudio de anatomía y fisiología V erti cal ba rs denote 0.95 confide nce interval s 0.09 0.08 Vtotal canales 0.07 0.06 0.05 0.04 0.03 0.02 A rm uña M el que sitio Productor GP Productor N ……….. Gracias Grâce Obrigado Thanks