tesis - UNAM

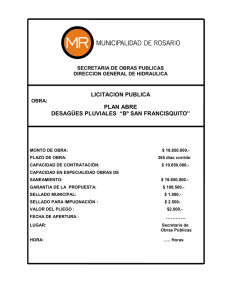

Anuncio