ABRIR 4.1 ESTUDIO COMPARATIVO.. (inicio)

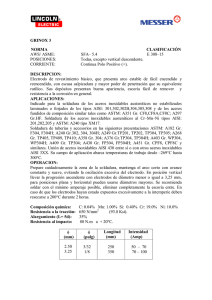

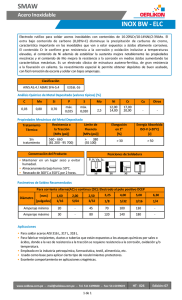

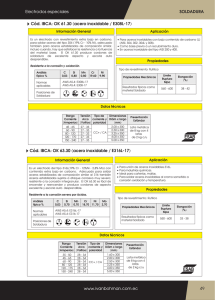

Anuncio