Jorge Carrillo, Arturo Lara. 2004

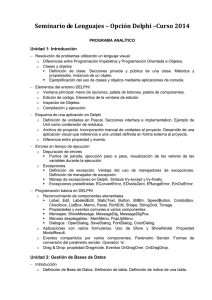

Anuncio