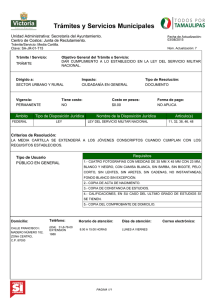

PROVINCIA DE TIERRA DEL FUEGO, ANTÁRTIDA E ISLAS

Anuncio