- Ninguna Categoria

UNIVERSIDAD “GRAN MARISCAL DE AYACUCHO”

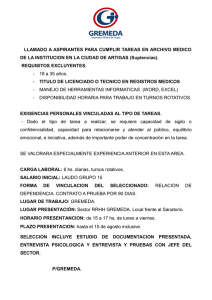

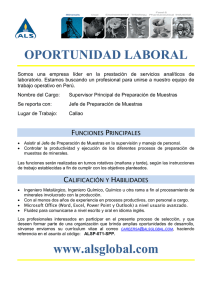

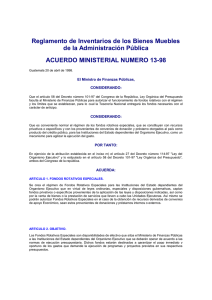

Anuncio