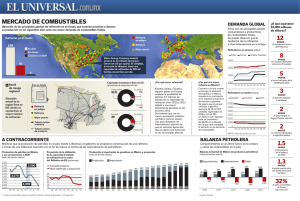

cap_06 Refinación

Anuncio