Comportamiento tribológico del acero AISI H13 mecanizado por

Anuncio

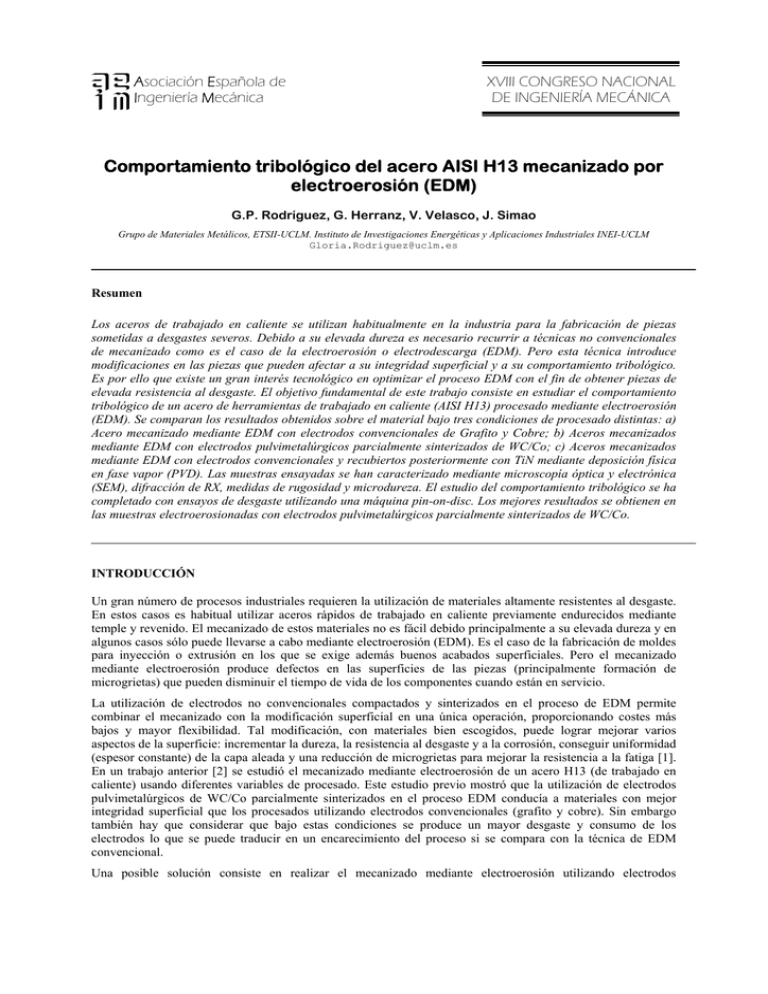

Asociación Española de Ingeniería Mecánica XVIII CONGRESO NACIONAL DE INGENIERÍA MECÁNICA Comportamiento tribológico del acero AISI H13 mecanizado por electroerosión (EDM) G.P. Rodríguez, G. Herranz, V. Velasco, J. Simao Grupo de Materiales Metálicos, ETSII-UCLM. Instituto de Investigaciones Energéticas y Aplicaciones Industriales INEI-UCLM [email protected] Resumen Los aceros de trabajado en caliente se utilizan habitualmente en la industria para la fabricación de piezas sometidas a desgastes severos. Debido a su elevada dureza es necesario recurrir a técnicas no convencionales de mecanizado como es el caso de la electroerosión o electrodescarga (EDM). Pero esta técnica introduce modificaciones en las piezas que pueden afectar a su integridad superficial y a su comportamiento tribológico. Es por ello que existe un gran interés tecnológico en optimizar el proceso EDM con el fin de obtener piezas de elevada resistencia al desgaste. El objetivo fundamental de este trabajo consiste en estudiar el comportamiento tribológico de un acero de herramientas de trabajado en caliente (AISI H13) procesado mediante electroerosión (EDM). Se comparan los resultados obtenidos sobre el material bajo tres condiciones de procesado distintas: a) Acero mecanizado mediante EDM con electrodos convencionales de Grafito y Cobre; b) Aceros mecanizados mediante EDM con electrodos pulvimetalúrgicos parcialmente sinterizados de WC/Co; c) Aceros mecanizados mediante EDM con electrodos convencionales y recubiertos posteriormente con TiN mediante deposición física en fase vapor (PVD). Las muestras ensayadas se han caracterizado mediante microscopía óptica y electrónica (SEM), difracción de RX, medidas de rugosidad y microdureza. El estudio del comportamiento tribológico se ha completado con ensayos de desgaste utilizando una máquina pin-on-disc. Los mejores resultados se obtienen en las muestras electroerosionadas con electrodos pulvimetalúrgicos parcialmente sinterizados de WC/Co. INTRODUCCIÓN Un gran número de procesos industriales requieren la utilización de materiales altamente resistentes al desgaste. En estos casos es habitual utilizar aceros rápidos de trabajado en caliente previamente endurecidos mediante temple y revenido. El mecanizado de estos materiales no es fácil debido principalmente a su elevada dureza y en algunos casos sólo puede llevarse a cabo mediante electroerosión (EDM). Es el caso de la fabricación de moldes para inyección o extrusión en los que se exige además buenos acabados superficiales. Pero el mecanizado mediante electroerosión produce defectos en las superficies de las piezas (principalmente formación de microgrietas) que pueden disminuir el tiempo de vida de los componentes cuando están en servicio. La utilización de electrodos no convencionales compactados y sinterizados en el proceso de EDM permite combinar el mecanizado con la modificación superficial en una única operación, proporcionando costes más bajos y mayor flexibilidad. Tal modificación, con materiales bien escogidos, puede lograr mejorar varios aspectos de la superficie: incrementar la dureza, la resistencia al desgaste y a la corrosión, conseguir uniformidad (espesor constante) de la capa aleada y una reducción de microgrietas para mejorar la resistencia a la fatiga [1]. En un trabajo anterior [2] se estudió el mecanizado mediante electroerosión de un acero H13 (de trabajado en caliente) usando diferentes variables de procesado. Este estudio previo mostró que la utilización de electrodos pulvimetalúrgicos de WC/Co parcialmente sinterizados en el proceso EDM conducía a materiales con mejor integridad superficial que los procesados utilizando electrodos convencionales (grafito y cobre). Sin embargo también hay que considerar que bajo estas condiciones se produce un mayor desgaste y consumo de los electrodos lo que se puede traducir en un encarecimiento del proceso si se compara con la técnica de EDM convencional. Una posible solución consiste en realizar el mecanizado mediante electroerosión utilizando electrodos G. Rodríguez et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 2 convencionales y posteriormente recubrir las piezas con un recubrimiento de TiN obtenido mediante PVD para aumentar su resistencia al desgaste. El principal objetivo de este trabajo consiste, por tanto, en comparar la resistencia al desgaste de un acero rápido de trabajado en caliente bajo tres condiciones de procesado diferentes: a) Mecanizado mediante electroerosión con electrodos convencionales (grafito y cobre); b) Mecanizado mediante electroerosión con electrodos no convencionales (WC/Co); c) Mecanizado mediante electroerosión con electrodos convencionales (grafito y cobre) y recubierto con nitruro de titanio mediante PVD. Se pretende evaluar cuál de los tres grupos de muestras presenta mejor integridad superficial y resistencia al desgaste. PROCEDIMIENTO EXPERIMENTAL El material de trabajo es un acero de herramientas para trabajo en caliente AISI H13 (según Norma USA), X40CrMoSiV5-1 (Norma Europea UNE-EN) en estado de temple y revenido. En la Tabla (1) se presentan las condiciones de operación utilizadas en el mecanizado por electroerosión. Tabla 1. Parámetros y condiciones del procesado por EDM Material de trabajo y dureza Acero AISI H13, 600 HK (55 HRC) Tipo de dieléctrico parafina Tensión de descarga en c.a. 200 V Tiempo de descarga (‘spark-ON’) 20 s Tiempo ‘spark-OFF’ 20 s Polaridad del electrodo Negativa Dimensiones de la sección transversal de los electrodos Acabado superficial Electrodos 25 x 15 mm Ra = 1m Ra = 3m Grafito, cobre y WC/Co (6% Co) Sobre algunas de las muestras mecanizadas con electrodos convencionales se ha depositado mediante PVD un recubrimiento de TiN. El material se ha caracterizado mediante microscopía óptica y electrónica de barrido (SEM), difracción de RX, rugosidad superficial y microdurezas. A partir de los ensayos de desgaste realizados con una máquina pin-ondisc se ha determinado el coeficiente de fricción, volumen desgastado y velocidad de desgaste. RESULTADOS Y DISCUSIÓN La topografía superficial de las muestras electroerosionadas, independientemente del electrodo utilizado y las condiciones de trabajo, consiste en todos los casos en la superposición de cráteres formados por la fusiónsolidificación y evaporación del metal durante el mecanizado. La observación microscópica, Fig. (1), muestra en la superficie dos zonas claramente diferenciables: una zona externa fundida y resolidificada denominada “capa blanca” y a continuación una zona afectada térmicamente (ZAC) entre la capa blanca y el material base que no ha llegado a fundir. En la capa blanca hay presentes microgrietas, generalmente perpendiculares a la superficie, consecuencia de la rápida solidificación y contracción del material fundido. También existen microporos y microgotas de material resolidificado. Las probetas mecanizadas con electrodos no convencionales dan lugar a capas blancas de mayor espesor debido a la incorporación de material desde el electrodo; además la superficie está menos deteriorada y se han observado menos grietas. La presencia de cobalto, procedente del electrodo, en la capa aleada reduce la contracción asociada a la solidificación, y por tanto la formación de microgrietas. Cuando el mecanizado se realiza con electrodos convencionales los espectros de DRX muestran la presencia de austenita retenida (de menor volumen que la martensita presente en el material de partida) que es la responsable de la aparición de tensiones residuales de tracción que dan lugar a microgrietas en la superficie. Sin embargo cuando el mecanizado Comportamiento tribológico del acero AISI H13 mecanizado por electroerosión (EDM) 3 se realiza con electrodos no convencionales de WC/Co no aparece austenita retenida en la microestructura, debido a la aleación superficial de las piezas con el material procedente del electrodo, lo que también reduce la presencia de microgrietas. Fig. 1. Micrografía óptica a 1000x de la superficie de una pieza de acero AISI H13 procesada por EDM con electrodo de WC/Co, Ra > 2.5 μm y pulverizada con fluido dieléctrico En las muestras recubiertas mediante PVD se observa además una capa exterior delgada de TiN cuyo espesor oscila entre 1.67 y 3 μm, como se observa en la micrografía de la Fig. (2). Fig. 2. Micrografía óptica a 1000x de la estructura de las capas cercanas a la superficie de una pieza de acero AISI H13 procesado por EDM + PVD con electrodo de Cobre Cuanto mayor es el valor de la rugosidad Ra real, mayor es el espesor de la capa depositada. La única diferencia topográfica que presentan estas muestras respecto a las no recubiertas es el color amarillo característico del TiN. Sigue existiendo la superposición de cráteres de tamaños variados creados por la fusión/resolidificación del metal durante el mecanizado por EDM. Además siguen presentes, bajo la capa de TiN, las microgrietas generadas durante el proceso EDM. Al no acceder las grietas hasta la superficie es de esperar que se produzca un incremento en la resistencia frente a la corrosión y a la oxidación a altas temperaturas, sin embargo, su efecto sobre la resistencia al desgaste o a la fatiga será mucho menor. Tras los ensayos de desgaste se observa que los mejores resultados se obtienen en las muestras electroerosionadas con electrodos pulvimetalúrgicos parcialmente sinterizados de WC/Co. Bajo estas condiciones se obtienen piezas con mayor resistencia al desgaste, mayor dureza y mejor integridad superficial que las probetas mecanizadas con electrodos convencionales. Esta mejora en las propiedades está relacionada con la menor presencia de microgrietas en la superficie. Aunque el recubrimiento de TiN sobre las muestras mecanizadas con electrodos convencionales permite obtener piezas con mayor dureza superficial no se observa una mejora en la resistencia al desgaste cuando se compara con las probetas mecanizadas con electrodos no convencionales sin recubrimiento. Esto es debido a que aunque se evita que las grietas accedan a la superficie siguen presentes en las capas subsuperficiales afectando al comportamiento frente al desgaste del material. G. Rodríguez et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 4 En la Fig. (3) se muestra como el coeficiente de fricción de una probeta mecanizada con electrodo no convencional (WC/Co) es muy inferior al que muestran probetas mecanizadas con electrodos de grafito y cobre que posteriormente han sido recubiertas con TiN mediante PVD. El ensayo se ha realizado con una bola de Al2O3 como contracuerpo y una carga de 2 N. EDM +PVD WC/Co Fig. 3. Evolución del coeficiente de fricción con la distancia deslizada en un ensayo pin-on-disc Además se ha estudiado el efecto de las condiciones del proceso EDM en la resistencia al desgaste de las probetas mecanizadas con electrodos no convencionales. En la Fig. (4) se presentan los resultados de velocidad de desgaste de las muestras mecanizadas con electrodo de WC/Co. Se observa como la velocidad de desgaste disminuye al aumentar la velocidad de deslizamiento. Asimismo se puede apreciar como la velocidad de desgaste es menor en las probetas mecanizadas sumergidas en el fluido dieléctrico y que presentan menor rugosidad. 1,6E-04 Velocidad de desgaste (mm3/m) Fluido pulverizado 1,4E-04 Fluido sumergido 1,2E-04 Ra ≈3µm 1,0E-04 8,0E-05 6,0E-05 Ra ≈1µm 4,0E-05 2,0E-05 0,0E+00 0 1000 2000 3000 4000 5000 6000 Distancia de deslizamiento, m Fig. 4. Evolución de la velocidad de desgaste en las probetas mecanizadas con electrodos de WC/Co parcialmente sinterizados Comportamiento tribológico del acero AISI H13 mecanizado por electroerosión (EDM) 5 CONCLUSIONES La utilización de electrodos pulvimetalúrgicos parcialmente sinterizados de WC/Co mejora el comportamiento frente al desgaste en los materiales mecanizados mediante electroerosión (EDM). Esto es debido a que en las muestras tratadas con electrodos no convencionales se forma una capa aleada de elevada dureza, de mayor espesor y con menor número de grietas y defectos superficiales. La reducción del número de microgrietas es debido principalmente a dos razones: por un lado el cobalto presente en la capa blanca aleada reduce la contracción asociada a la solidificación; por otro lado la aleación superficial disminuye la presencia de austenita retenida responsable de la aparición de tensiones residuales de tracción que dan lugar a microgrietas en la superficie. Cuando el material previamente mecanizado por EDM con electrodos convencionales se recubre con una capa delgada de TiN mediante PVD no modifica notablemente su comportamiento frente al desgaste. REFERENCIAS [1] Bleys, P., Kruth, J.-P., Lauwers, B., Schacht, B., Balasubramanian, V., Froyen, L., Jan Van Humbeeck, Surface and Sub-SurfaceQuality of Steel after EDM, Advanced Engineering Materials 8 (1-2) (2006) 15-25. [2] G.P. Rodríguez, J. Simao, G. Herranz, Surface alloying of AISI H13 Steel during Electrical Discharge Machining (EDM), Defect and Diffusion Forum Vols. 289-292 (2009) 119-126